一种用于天线测试设备消除斜齿轮与齿条之间间隙的结构的制作方法

[0001]

本发明涉及一种用于天线测试设备消除斜齿轮与齿条之间间隙的结构。

背景技术:

[0002]

在天线测试设备领域,驱动马达转子直接与负载刚性联接,称为直驱系统;驱动马达转子通过齿轮或滚珠丝杠等减速机构间接与负载刚性联接,称为间驱机构。直驱机构的马达转子直接与负载联接,因此没有传动误差;间接驱动的天线测试设备存在传动误差,在研制过程中,发射装置在特定的空间中自由移动,有些应用场合需要精密定位,在齿轮齿条的配合过程中,由于存在加工精度和装配误差,在齿轮和齿条之间有齿轮间隙存在,这种齿隙在单向啮合时不会对定位精度有影响,但是在电机反转时会形成回程误差,并且齿隙越大回程误差也就越大,在快速运动时,还会有噪声产生。

[0003]

因此要消除这种齿轮齿条的啮合误差就变的很有必要,消除回程误差主要从两个方面展开,一种是电气消隙,在伺服电机和驱动器之间增加电流模块和消隙算法实现;另一种是机械消隙,主要靠提高齿轮加工精度,降低装配误差和改进工艺方法来实现,采用机械消隙方式,可应用于定位精度高,运动速度低的场合;在使用过程中可靠性高,在实际应用中可以使用电气消隙和机械消隙两种方式中的一种,也可以将这两种方式同时使用,能取得更高的定位精度。

[0004]

提高定齿轮和齿条本身的加工精度,是实现机械消隙的必要条件,在项目成本允许的范围内将齿形误差降低到最低,结合科学的机械消隙方式,可将机械回程间隙控制在1角分以内,再结合位置反馈元件,机电系统全闭环控制,可应用于精密定位的场合。

技术实现要素:

[0005]

本发明其目的就在于提供一种用于天线测试设备消除斜齿轮与齿条之间间隙的结构,以解决上述背景技术中的问题,使用机械的方式消除了齿隙误差,省略了电气消隙方式中电流消隙模块,提高了消隙系统的可靠性,降低了使用成本。

[0006]

为实现上述目的而采取的技术方案是,一种用于天线测试设备消除斜齿轮与齿条之间间隙的结构,包括基座、台面,所述基座的上端面上横向固定有2条相互平行的台面导轨,2条台面导轨之间设有横向固定在基座上的齿条,所述台面经台面滑块置于2条台面导轨上,台面的左右两侧均设有置于齿条上的驱动机构,所述驱动机构包括与齿条相啮合的齿轮,齿轮经支架组件与配合安装在导轨上的滑块连接,所述导轨纵向固定在台面的一侧,导轨的两端均固定有限位块,限位块经弹簧与支架组件的一侧连接,所述支架组件上还固定有与齿轮连接的伺服电机。

[0007]

进一步,所述驱动机构有2套,2套所述的驱动机构置于台面的左右两侧。

[0008]

进一步,所述的弹簧有2个,2个所述的弹簧均为压缩弹簧,其中一个弹簧置于一套驱动机构中的支架组件的前侧,另一个弹簧置于另一套驱动机构中支架组件的后侧。

[0009]

有益效果

本发明的优点是,通过伺服电机间接驱动台面沿台面导轨在横向移动,从齿隙产生的原理出发,通过两套驱动机构分别实现台面在横向上的正向和反向移动,压缩弹簧产生的齿面啮合预紧力可以根据齿轮齿条本身存在的齿形误差,在纵向自动调整齿轮的位置,使齿轮的齿面始终与齿条的齿面啮合,使用机械的方式消除了齿隙误差,省略了电气消隙方式中电流消隙模块,提高了消隙系统的可靠性,降低了使用成本。

附图说明

[0010]

以下结合附图对本发明作进一步详述。

[0011]

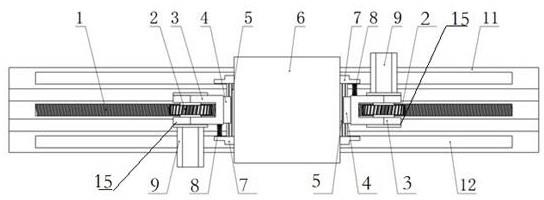

图1为本发明的结构俯视图;图2为本发明的结构正视图;图3为本发明中齿条局部放大图;图4为本发明的局部结构放大图;图5为本发明的结构三维图。

具体实施方式

[0012]

下面结合实施例及附图对本发明作进一步描述。

[0013]

一种用于天线测试设备消除斜齿轮与齿条之间间隙的结构,包括基座11、台面6,如图1-图5所示,所述基座11的上端面上横向固定有2条相互平行的台面导轨10,2条台面导轨10之间设有横向固定在基座11上的齿条1,所述台面6经台面滑块12置于2条台面导轨10上,台面6的左右两侧均设有置于齿条1上的驱动机构15,所述驱动机构15包括与齿条1相啮合的齿轮2,齿轮2经支架组件3与配合安装在导轨5上的滑块4连接,所述导轨5纵向固定在台面6的一侧,导轨5的两端均固定有限位块7,限位块7经弹簧8与支架组件3的一侧连接,所述支架组件3上还固定有与齿轮2连接的伺服电机9。

[0014]

所述驱动机构15有2套,2套所述的驱动机构15置于台面6的左右两侧。

[0015]

所述的弹簧8有2个,2个所述的弹簧5均为压缩弹簧,其中一个弹簧8置于一套驱动机构15中的支架组件3的前侧,另一个弹簧8置于另一套驱动机构15中支架组件3的后侧。

[0016]

本发明在具体实施时,将2套所述的驱动机构15分别记为驱动机构a和驱动机构b,驱动机构a包括齿轮a、支架组件a、滑块a、导轨a、限位块a、弹簧a、伺服电机a;驱动机构b包括限位块b、弹簧b、伺服电机b、齿轮b、支架组件b、滑块b、导轨b; 基座是支撑整个结构的基础,齿条1和台面导轨10固定在基座11上,台面滑块12与台面导轨10配合,在台面滑块12之上安装台面6,在台面6的左右两侧沿纵向分别安装导轨a和导轨b,滑块a和滑块b分别与导轨a和导轨b配合。

[0017]

所述支架组件a内部安装齿轮a,外部安装伺服电机a,共同组成驱动机构a的驱动部分a;支架组件b内部安装齿轮b,外部安装伺服电机b,共同组成驱动机构b的驱动部分b;驱动部分a和驱动部分b整体分别固定在滑块a和滑块b上,滑块a和滑块b与固定在台面6两侧的导轨a和导轨b配合,限位块a和限位块b均有2块,且均分别固定在导轨a和导轨b的两端,在限位块a和支架组件a之间安装有弹簧a,在限位块b和支架组件b之间安装有弹簧b。

[0018]

所述弹簧a置于支架组件a的前侧,弹簧b置于支架组件b的后侧;驱动部分a可依靠导轨a沿y轴(纵向)方向滑动,驱动部分b可依靠导轨b沿y轴(纵向)方向滑动;弹簧a以限位

块a为支撑向支架组件a沿y轴正向施加弹簧力,使齿轮a与齿条的左齿面13紧密贴合;弹簧b以限位块b为支撑向支架组件b沿y轴反向施加弹簧力,使齿轮b与齿条的右齿面14紧密贴合。

[0019]

由于制造误差和装配误差的原因,齿轮2与齿条1的啮合位置与理论啮合位置存在误差,在实际使用中,齿轮a和齿轮b与齿条1的啮合过程是一个沿y轴(正向和反向)动态调整的过程,沿y轴调整范围的大小取决于齿轮齿条的加工精度,以及导轨的安装精度。

[0020]

本发明中,两套独立的驱动机构a和驱动机构b,在弹簧a和弹簧b的作用下,齿轮a和齿轮b分别与齿条1的一侧齿面贴合,在台面沿x轴(横向)反向移动时,齿轮a所在的驱动机构为主动驱动,齿轮b所在的驱动机构为辅助驱动;在台面沿x轴(横向)反向移动时,齿轮b所在的驱动机构b为主动驱动,齿轮a所在的驱动机构a为辅助驱动,通过改变主动驱动机构的方式实现台面沿x轴正反向移动,并用机械的方式消除齿轮齿条啮合过程中产生的齿隙误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1