一种无级变速器调速装置的制作方法

1.本发明属于动力机械变速器领域,具体涉及一种无级变速器调速装置。

背景技术:

2.二十一世纪初以来,一系列的机电控制锥盘式无级变速器逐渐成熟,并由于其低成本、高效率及高可靠性在道路、非道路车辆及通用机械得到广泛应用。

3.锥盘式无级变速器的主要系统功能是保证传递动力的对于锥盘和挠性传动元件这一对摩擦副的加压功能和调整定锥盘和动锥盘之间的轴向距离的调速功能。

4.一种典型的调速装置如中国专利cn103867678a《一种锥盘式无级变速器》中公开的结构,调速装置由套设于锥盘轴,设置于动锥盘上的滚珠丝杠结构的调速机构实现。这种调速机构由于其刚度好,在大扭矩的应用上,如非道路车辆,得到了较好地应用。但对于中小型车辆及其他小扭矩应用,这种调速机构的成本较高、散热性较差的问题较突出。尤其是对安装空间较小、成本要求较高的小型车辆,其成本、重量、尺寸的矛盾更加彰显。

5.中国专利cn106641143a《锥盘式无级变速器调速机构及该锥盘式无级变速器》、cn105972179a《锥盘式无级变速器及其调速机构》分别公开了拨叉式调速机构,较好地解决了散热和润滑问题。但该类机构的结构尺寸、重量的缺陷仍无法解决。现有无级变速器中凸轮结构效率较高,但由于其具体的结构特性,主要是用来实现加压,无法直接应用至调速。

技术实现要素:

6.针对上述技术问题,本发明的目的是提出一种低成本、结构紧凑、传动效率较好的无级变速器调速装置。

7.通过如下技术手段实现:

8.一种无级变速器调速装置,所述无级变速器包括锥盘轴系i、锥盘轴系ii、调速装置、加压装置和挠性传动元件;所述锥盘轴系i和锥盘轴系ii均包括定锥盘和动锥盘;锥盘轴系i和锥盘轴系ii之间通过挠性传动元件传递动力,所述挠性传动元件夹持在锥盘轴系i和锥盘轴系ii的定锥盘和动锥盘之间;所述加压装置用于提供锥盘夹持挠性传动元件所构成的摩擦副传递扭矩所需的轴向力,即保证摩擦力的正压力;所述调速装置安装在锥盘轴系i和/或锥盘轴系ii的动锥盘侧,用以驱动锥盘轴系i的动锥盘和/或锥盘轴系ii的动锥盘轴向移动进行调速。

9.所述调速装置包括调速凸轮组、调速动力源和调速减速机构;所述调速动力源通过调速减速机构与调速凸轮组连接;所述调速凸轮组至少包括一对轴向相对设置的盘状端面凸轮,每个盘状端面凸轮的端面上沿周向均匀设有n个滚道,一对所述盘状端面凸轮的滚道相对布置,并通过夹持在滚道间的滚子连接。调速凸轮组的一对盘状端面凸轮中的其中一个盘状端面凸轮通过轴承与动锥盘连接,另一个凸轮通过轴承间接与定锥盘连接。

10.作为优选,所述调速凸轮组中盘状端面凸轮的滚子为球形。

11.锥盘轴系i和锥盘轴系ii的定锥盘和/或动锥盘的最大半径为rmax。

12.无级变速器的速比范围为i,所述速比范围即最大减速比/最小减速比,盘状端面凸轮的滚子与盘状端面凸轮的滚道的接触角为b,b大于等于50

°

,所述接触角为滚子与滚道接触区中心点,即接触点的法线和垂直于调速凸轮中心线的平面间的夹角。

13.作为优选,盘状端面凸轮的滚道设置于盘状端面凸轮的端面上,夹持于相对布置的滚道之间的滚子的中心运动轨迹与盘状端面凸轮的中心线的垂直面的夹角为β,该中心线即锥盘轴系中心线,除凸轮滚道两端外,β沿盘状端面凸轮的滚道、即滚子工作段上单调变化,所述滚子工作段为凸轮滚子的行程或滚子球心围绕调速凸轮中心线走过的角位移。

14.作为优选,所述调速凸轮组中盘状端面凸轮的滚子为球形,或圆柱形,或锥形。

15.锥盘轴系i和锥盘轴系ii的定锥盘和/或动锥盘的最大半径为rmax,无级变速器的速比范围为i,该速比范围即最大减速比/最小减速比,盘状端面凸轮的滚子的最大直径d大于等于

16.作为优选,所述锥盘轴系i和锥盘轴系ii中只有其中1个锥盘轴系装备了调速凸轮组。

17.2个齿轮分别固连于调速凸轮组中的2个盘状端面凸轮上,调速齿轮轴上固连了2个齿轮,分别与2个盘状端面凸轮固连的2个齿轮分别与调速齿轮轴上固连的2个齿轮啮合,形成2对齿轮啮合副;所述调速减速机构包括调速齿轮轴以及所述2对齿轮啮合副;其中靠近动锥盘的一对齿轮副的减速比为i1,另外一对齿轮副的减速比为i2,i1不等于i2。

18.作为优选,所述锥盘轴系i和锥盘轴系ii分别都装备了调速凸轮组;调速减速机构包括调速齿轮轴、第三齿轮组和第四齿轮组,其中第三齿轮组为分别与锥盘轴系i和锥盘轴系ii装备的2组调速凸轮组中的2对盘状端面凸轮固连的4个齿轮;所述第四齿轮组为调速齿轮轴上固连的4个齿轮,第四齿轮组的4个齿轮分别与第三齿轮组的4个齿轮啮合,形成4对齿轮副;锥盘轴系i中的靠近动锥盘的一对齿轮副的减速比为i11,另外一对齿轮副的减速比为i12,i11不等于i12;锥盘轴系ii中的靠近动锥盘的一对齿轮副的减速比为i21,另外一对齿轮副的减速比为i22,i21不等于i22;且i11,i12,i21,i22满足如下关系:

[0019][0020]

作为优选,每个所述盘状端面凸轮上均布有n个凸轮滚道,其中,6≥n≥3;进一步的优选n=3。

[0021]

作为优选,调速凸轮组的一对盘状端面凸轮中的其中一个盘状端面凸轮通过四点接触轴承、角接触球轴承或锥轴承与动锥盘连接,另一个凸轮通过四点接触轴承、角接触球轴承或锥轴承间接与定锥盘连接。

[0022]

作为优选,调速凸轮组的一对盘状端面凸轮中的靠近动锥盘的盘状端面凸轮上设置有环形槽或台阶。

[0023]

一种应用前述无级变速器调速装置的无级变速器,该无级变速器采用前述的无级变速器调速装置的设置方式进行设置。

[0024]

所述调速动力源为电机、液压马达、气动马达或从传输动力中分流出的动力。

[0025]

本发明的技术效果在于:

[0026]

1,提供了一种凸轮结构实现无级变速器的调速功能,相对于公知技术中利用螺旋

结构或液压油缸结构实现动锥盘的轴向移动完成调速功能,结构更加简单,制造、装配成本低,且结构更为开放,不易积累杂垢,更适合于条件恶劣工况,可靠性更高。

[0027]

凸轮结构在无级变速器中也常用作加压机构。但由于两者的目的不同,加压凸轮是为了将扭矩转换为适合的轴向压力,保证摩擦传动;加压凸轮的结构特点是保证凸轮角度,从而保证轴上扭矩按照摩擦传动所需的压力关系转化为轴向压力;而调速凸轮是保证锥盘的轴向移动行程同时,保证接触强度和寿命。用于加压的凸轮机构和本发明用于调速的凸轮机构的区别在于:

[0028]

(1)加压凸轮与驱动轴和锥盘直接连接,而本发明的调速凸轮要通过轴承将调速转动和传动的转动隔离,因此其中一个盘状端面凸轮通过四点接触轴承,角接触球轴承或锥轴承与动锥盘连接,另一个凸轮通过四点接触轴承,角接触球轴承或锥轴承间接与定锥盘连接。

[0029]

(2)加压凸轮的滚子直径设计是为了减小压强,提高疲劳寿命;而本发明的调速滚子除了考虑压强外,还要考虑锥盘的行程。

[0030]

(3)本发明的调速凸轮的滚子直径相关的因素除了锥盘行程外,还需要考虑接触角,防止滚子和凸轮滚道的棱边接触,以及保证滚子的接触强度和寿命,因此,无级变速器的速比范围(即最大减速比/最小减速比)为i,盘状端面凸轮的滚子与盘状端面凸轮的滚道的接触角(滚子与滚道接触区中心点/接触点的法线和垂直于调速凸轮中心线的平面间的夹角)为b,b大于等于50

°

,盘状端面凸轮的滚子直径d大于等于

[0031]

(4)加压凸轮的滚道为了在反拖工况下仍然有效,需要有正反加压段,而本发明的调速凸轮的滚道角度为单调变化。

[0032]

(5)为了测量锥盘的位置,以便得出无级变速器的实时速比,本发明的调速凸轮上需要设置一个环形槽或台阶。

[0033]

2,通过对单边滚道结构和凸轮滚子的尺寸等关系进行限定,本发明数值的具体尺寸关系被证实是特别有利的,可使凸轮调速具有更高的效率,调速机构也具有更高的寿命;较大限度地保证调速可靠和调速行程之间的平衡,使凸轮结构更适用于无级变速器调速功能。

[0034]

3,通过对凸轮中心线垂直面的夹角和凸轮滚子尺寸进行限定,从滚子行程和滚道周向行程两个角度保证了动锥盘轴向移动行程,保证了凸轮调速的功能性,避免出现滚子和滚道之间接触丧失,滚道发生接触破坏等情况。

[0035]

4,相对于螺旋调速,由于本发明凸轮调速机构以较小的动作(不到120

°

的转动)完成调速的功能,在调速功率一定的情况下,相对于螺旋调速需要较大的减速比,通过配置差速形式的减速机构能够在实现大减速比的同时,保证较高的传动效率。

附图说明

[0036]

图1为本发明一种实施方式(实施例1)的无级变速装置剖视结构示意图。

[0037]

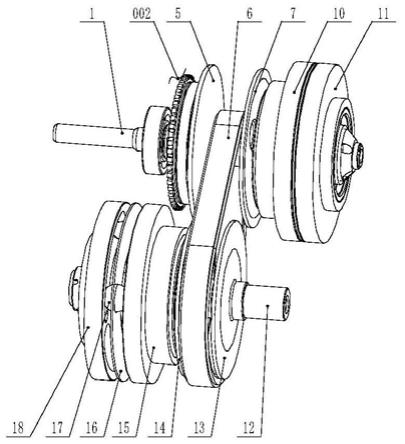

图2为本发明一种实施方式(实施例1)的无级变速装置三维立体图。

[0038]

图3为本发明一种实施方式(实施例2)的无级变速装置剖视结构示意图。

[0039]

图4为一种实施方式的调速凸轮组的盘状端面凸轮的结构示意图。

[0040]

其中:001-锥盘轴系i,002-加压装置,003-调速装置,004-锥盘轴系ii,1-锥盘轴系i的轴,2-调速动力源,3-调速齿轮iib,4-调速齿轮iia,5-锥盘轴系i的定锥盘,6-挠性传动元件,7-锥盘轴系i的动锥盘,8-调速齿轮ia,9-调速齿轮ib,10-锥盘轴系i的盘状端面凸轮ia,10-1-锥盘轴系i调速齿轮ia,11-锥盘轴系i的盘状端面凸轮ib,11-1-锥盘轴系i调速齿轮ib,12-锥盘轴系ii的轴,13-锥盘轴系ii的定锥盘,14-锥盘轴系ii的动锥盘,15-锥盘轴系ii的盘状端面凸轮iia,15-1-锥盘轴系ii调速齿轮iia,16-保持架,17-滚子,18-锥盘轴系ii的盘状端面凸轮iib,18-1-锥盘轴系ii调速齿轮iib,19-调速齿轮ii,20-调速齿轮i,21-锥盘轴系i调速齿轮,22-锥盘轴系ii调速齿轮,23-防转螺栓,24-端盖,25-滚道,25-1-最高点,25-2-工作段,25-3-最低点。

具体实施方式

[0041]

实施例1

[0042]

如图1和2所示,一种配置凸轮调速的无级变速器,所述无级变速器包括锥盘轴系i、锥盘轴系ii、调速装置、加压装置和挠性传动元件;所述锥盘轴系i和锥盘轴系ii均包括定锥盘和动锥盘,所述无级变速器通过夹持在锥盘轴系i和锥盘轴系ii的定锥盘和动锥盘之间的挠性传动元件传递动力,所述加压装置用于提供锥盘夹持挠性传动元件所构成的摩擦副传递扭矩所需的正压力,所述调速装置安装在锥盘轴系i和锥盘轴系ii的动锥盘侧,用以驱动锥盘轴系i的动锥盘和锥盘轴系ii的动锥盘轴向移动进行调速。

[0043]

所述锥盘轴系i和锥盘轴系ii的动锥盘侧调速装置均为凸轮调速装置,所述凸轮调速装置包括调速动力源,减速机构和调速凸轮组;所述调速动力源通过减速机构与调速凸轮组连接;所述调速凸轮组包括一对轴向相对布置的调速凸轮,调速凸轮的端面上离中心线直径为d0处均布设有3个角度单调变化的滚道,所述调速凸轮通过夹持在滚道上的球形滚子(钢球)连接,钢球间通过保持架保证滚子的相对位置,所述一对轴向相对布置的调速凸轮滚道结构相同,其中滚道与调速凸轮中心线垂直面的夹角为β。

[0044]

所述无级变速器锥盘轴系i和锥盘轴系ii中心距为a为170mm,滚道个数n为3,工作凸轮和差速凸轮中心处直径d0为145mm,凸轮滚子直径d为30mm,滚道与凸轮中心线垂直面的夹角β为5.4

°

。

[0045]

所述减速机构包括调速轴、第一齿轮组和第二齿轮组,其中第一齿轮组为分别与调速凸轮组中工作凸轮和差速凸轮固连的2个齿轮,第二齿轮组为调速齿轮轴上固连的2个齿轮,所述第二齿轮组的2个齿轮分别与第一齿轮组的2个齿轮啮合,形成2对齿轮副;其中工作凸轮上啮合的齿轮副的减速比为i1,差速凸轮上啮合的齿轮副减速比为i2,所述i1≠i2。

[0046]

定义锥盘轴系i的动锥盘侧调速凸轮装置中工作凸轮固联齿轮副的减速比为i

11

,差速凸轮固联齿轮副的减速比为i

12

,锥盘轴系ii的动锥盘侧调速凸轮装置中工作凸轮固联齿轮副的减速比为i

21

,差速凸轮固联齿轮副的减速比为i

22

,所述i

11

,i

12

,i

22

,i

11

满足:

[0047][0048]

在其它实施方式中,四个齿轮的转速可以不同,但是本实施例的四个齿轮的转速相同的情况是效果最优的实施方式。

[0049]

所述调速凸轮组中工作凸轮通过能承受轴向力的轴承与动锥盘连接,差速凸轮通过能承受轴向力的轴承间接与定锥盘连接。

[0050]

所述调速凸轮组的工作凸轮上设置有环形槽或台阶。

[0051]

本实施例在标准工作载荷下,试验运行1000小时仍没有表面损伤。

[0052]

对比例1

[0053]

本对比例的调速凸轮滚子直径d=10mm,即小于本对比例的调速凸轮滚子直径d=10mm,即小于其它设置方式与实施例1相同,在本对比例中,一方面,小于边界值的滚子无法在设计的边界条件下实现相应的锥盘轴向移动的行程,另一方面,由于滚子直径过小,与凸轮滚道的表面接触应力大于其接触强度,会造成接触表面的早期失效。

[0054]

与实施例1同样试验条件下,在标准工作载荷下,10mm直径的钢球,试验3小时就形成了表面损伤。

[0055]

实施例2

[0056]

如图3所示,与实施例1不同的是,本实施例减速机构包括调速轴、第三齿轮和第四齿轮,所述工作凸轮上固连有第三齿轮,第四齿轮固连在调速轴上,所述差速凸轮通过螺栓或其他方式与箱体固联,所述第三齿轮组与第四齿轮啮合,形成齿轮副。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1