一种用于管道切割设备的齿轮传动装置的制作方法

1.本发明属于齿轮传动技术领域,具体涉及一种用于管道切割设备的齿轮传动装置。

背景技术:

2.管道作为能源输送系统的主要载体,其安全使用是保障能源稳定输送与运行的关键。随着近年来经济的快速发展,我国能源化工生产建设和城市化建设速度不断的加快,管件生产和制造行业得到了空前的发展,从而引发管件需求量的不断攀升。但是在管道使用的过程中,常常会由于铺设质量不高的问题造成管道的泄漏,而最容易引起泄漏的部位是管件的换接部位,即焊接部位。一旦产生泄漏,不仅会造成泄露点检查和维修的困难,还会造成资源的浪费和环境的污染。正因为如此,国家标准规定,当管件公称壁厚大于等于3 mm时,在焊接前除了需要对管件切割外,还需要对管件的端面进行坡口,这样能够更好的保证管件间的焊接质量。

3.爬管式切割坡口机是管件切割坡口加工过程中的专用设备,现有的爬管式切割坡口机产品效率还比较低下,自动化程度不高,需要人工操作启动夹具夹紧后,开始加工,等加工完之后,又需要人工操作移动设备,不断重复这个过程。这样不仅大大的增加了加工的难度,还增加了劳动力成本,同时也大大的降低了加工的效率。爬管式切割坡口机的核心装置是齿轮传动装置,齿轮传动装置带动刀盘切割管道,因此,如何生产出高精度的管道切割设备,关键在于齿轮传动装置的开发。

技术实现要素:

4.基于现有技术的不足,本发明的目的在于提供了一种用于管道切割设备的齿轮传动装置,能够实现平稳的传动双重性能,满足管道的高精度切割、坡口。

5.为了实现上述目的,本发明采用的技术方案为:一种用于管道切割设备的齿轮传动装置,包括液压马达、齿轮减速机构及调节升降机构,液压马达的输出端安装有刚性套,刚性套内安装有联轴器及四方轴,所述液压马达的输出轴通过联轴器驱动四方轴转动;所述齿轮减速机构包括机壳,所述机壳包括一体成型的上箱体和下箱体;上箱体的前、后两侧均安装有蜗轮端盖,上箱体内沿前后方向安装有蜗轮轴,蜗轮轴的后部安装有蜗轮,所述蜗轮轴的前部向前伸出上箱体;下箱体的左侧安装有蜗杆压盖,下箱体的右侧与刚性套紧固连接,下箱体内沿左右方向安装有蜗杆,所述蜗杆与蜗轮相啮合,且蜗杆的右端与四方轴同轴连接;所述调节升降机构包括设置于下箱体四角处的导向润滑套,所述导向润滑套沿竖直方向延伸,导向润滑套内安装有导向杆,导向杆下部套装有缓冲弹簧,所述缓冲弹簧的顶部与导向润滑套的底部相顶接;下箱体的左侧安装有用于调节齿轮减速机构上下移动的螺旋升降机。

6.优选地,所述上箱体的顶部设置有注油孔,下箱体的底部设置有卸油孔。

7.优选地,蜗轮轴的后部安装有第一轴承,蜗轮轴的中部安装有第二轴承,且第二轴承及第一轴承分别位于蜗轮的前后两侧,所述蜗轮轴通过第一轴承及第二轴承实现与上箱体的转动连接;第二轴承的前侧设置有第一唇形油封,所述第一唇形油封安装于蜗轮轴与上箱体之间。

8.进一步,第一轴承的后侧设置有第一圆螺母,所述第一圆螺母安装于蜗轮轴上,且蜗轮轴上安装有与第一圆螺母相配合的第一圆螺母止退垫圈,所述第一圆螺母止退垫圈与第一轴承的后侧面相靠接,且第一轴承后侧面的外缘与上箱体的内侧壁相靠接;上箱体内安装有第一孔用挡圈,所述第一孔用挡圈与第一轴承的前侧面相靠接;上箱体内还安装有第一孔用弹性挡圈,所述第一孔用弹性挡圈与第二轴承的前侧面相靠接。

9.优选地,蜗杆的左端安装有第三轴承,所述蜗杆通过第三轴承实现与蜗杆压盖的转动连接;蜗杆的左部安装有第四轴承,所述第四轴承位于第三轴承的右侧,蜗杆的右部安装有第五轴承,所述蜗杆通过第四轴承及第五轴承实现与下箱体的转动连接;蜗杆的右端与下箱体内壁之间设置有第二唇形油封。

10.进一步,第四轴承的左侧设置有第二圆螺母,所述第二圆螺母安装于蜗杆上,且蜗杆上安装有与第二圆螺母相配合的第二圆螺母止退垫圈,所述第二圆螺母止退垫圈与第四轴承的左侧面相靠接,下箱体内安装有第二孔用挡圈,所述第二孔用挡圈与第四轴承的左侧面相靠接,第四轴承的右侧与下箱体的内侧壁相靠接;蜗杆右部套装有轴用挡圈,所述轴用挡圈与第五轴承的右侧面相靠接,第五轴承的左侧与下箱体的内侧壁相靠接。

11.优选地,位于后侧的蜗轮端盖与上箱体之间安装有第一o型密封圈;所述蜗杆压盖与下箱体之间安装有第二o型密封圈。

12.优选地,所述四方轴插入蜗杆的右端,以实现四方轴与蜗杆的联动。

13.优选地,所述蜗轮与蜗轮轴通过键连接。

14.优选地,导向润滑套内安装有第二孔用弹性挡圈。

15.本发明所述齿轮减速机构采用蜗轮蜗杆传动实现高转速小扭矩向低转速大扭矩的转化,减小了动力源,节省了成本;蜗轮轴及蜗杆轴向定位精准,同心度好,润滑好,保证了蜗轮蜗杆的平稳传动,延长了使用寿命;所述液压马达通过刚性套与齿轮减速机构连接成一个整体,所述调节升降机构以导向润滑套及导向杆为导向,通过螺纹副(螺旋升降机)调整齿轮减速机构的升降。本发明所述齿轮传动装置各部分均采用模块化设计,结构紧凑,拆卸、安装方便,安全可靠;可以作为各种爬行切管机动力切割的执行机构,传动平稳、精度高,保证了切割、坡口的质量,抗扭力性能好、使用寿命长。

附图说明

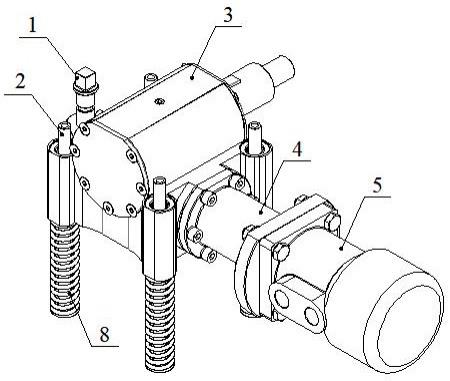

16.图1是本发明所述齿轮传动装置的结构示意图;图2是图1的主视图;图3是图1的仰视图;图4是图3沿a

‑

a的剖面图;图5是图1中齿轮减速机构的结构示意图;图6是图5的俯视图;

图7是图6沿b

‑

b的剖面图;图8是图6沿c

‑

c的剖面图。

具体实施方式

17.为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合具体实施例对本发明的技术方案作出进一步的说明,但所述实施例旨在解释本发明,而不能理解为对本发明的限制,实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

19.如图1~8所示,一种用于管道切割设备的齿轮传动装置,包括液压马达5、齿轮减速机构3及调节升降机构,液压马达5的输出端安装有刚性套4,刚性套4内从右至左依次安装有刚性联轴器7及四方轴6,所述四方轴6沿左右方向延伸,所述液压马达5的输出轴向左伸出,液压马达5的输出轴通过刚性联轴器7驱动四方轴6转动。

20.所述齿轮减速机构3包括机壳301,所述机壳301采用航空铝材料加工而成,结构轻巧,既保证了强度,又具有良好的散热性能。所述机壳301包括一体成型的上箱体和下箱体,上箱体的顶部设置有注油孔302,下箱体的底部设置有卸油孔308,所述齿轮减速机构3采用油润滑、冷却,延长装置使用寿命。

21.所述上箱体的前、后两侧均安装有蜗轮端盖323,位于后侧的蜗轮端盖323与上箱体之间安装有第一o型密封圈325。上箱体内沿前后方向安装有蜗轮轴324,蜗轮轴324的后部通过键安装有蜗轮303,蜗轮轴324的前部向前伸出上箱体,作为齿轮传动机构的输出端。蜗轮轴324的后部安装有第一轴承320,所述第一轴承320位于蜗轮303的后侧,第一轴承320的后侧设置有第一圆螺母322,所述第一圆螺母322安装于蜗轮轴324上,且蜗轮轴324上安装有与第一圆螺母322相配合的第一圆螺母止退垫圈321,所述第一圆螺母止退垫圈321与第一轴承320的后侧面相靠接,且第一轴承320后侧面的外缘与上箱体的内侧壁相靠接;上箱体内安装有第一孔用挡圈319,所述第一孔用挡圈319与第一轴承320的前侧面相靠接;所述第一轴承320通过第一孔用挡圈319来轴向定位,通过第一圆螺母322及第一圆螺母止退垫圈321配合固定蜗轮轴324。蜗轮轴324的中部安装有两个第二轴承318,所述第二轴承318位于蜗轮303的前侧,上箱体内还安装有第一孔用弹性挡圈326,所述第一孔用弹性挡圈326与位于前侧的第二轴承318的前侧面相靠接,所述第二轴承318通过第一孔用弹性挡圈326固定在上箱体内,防止第二轴承318的轴向移动。所述蜗轮轴324通过第一轴承320及第二轴承318实现与上箱体的转动连接,所述第一圆螺母322、第一圆螺母止退垫圈321、第一孔用挡圈319及第一孔用弹性挡圈326保证了蜗轮轴324的轴向定位精准,同心度好。第二轴承318的前侧还设置有第一唇形油封317,所述第一唇形油封317安装于蜗轮轴324与上箱体之间,位于前侧的蜗轮端盖323压于第一唇形油封317前端。

22.所述下箱体的左侧安装有蜗杆压盖316,所述蜗杆压盖316通过顶丝安装,以便于

拆卸,蜗杆压盖316与下箱体之间安装有第二o型密封圈310。下箱体的右侧与刚性套4紧固连接,下箱体内沿左右方向安装有蜗杆304,所述蜗杆304与蜗轮303相啮合,所述四方轴6插入蜗杆304的右端,以实现四方轴6与蜗杆304的联动。蜗杆304的左端安装有第三轴承313,所述蜗杆304通过第三轴承313实现与蜗杆压盖316的转动连接;蜗杆304的左部安装有第四轴承309,所述第四轴承309位于第三轴承313的右侧,蜗杆304的右部安装有第五轴承307,所述蜗杆304通过第四轴承309及第五轴承307实现与下箱体的转动连接。第四轴承309的左侧设置有第二圆螺母,所述第二圆螺母安装于蜗杆304上,且蜗杆304上安装有与第二圆螺母相配合的第二圆螺母止退垫圈312,所述第二圆螺母止退垫圈312与第四轴承309的左侧面相靠接,下箱体内安装有第二孔用挡圈311,所述第二孔用挡圈311与第四轴承309左侧面的外缘相靠接,第四轴承309的右侧与下箱体的内侧壁相靠接;蜗杆304右部套装有轴用挡圈306,所述轴用挡圈306与第五轴承307的右侧面相靠接,第五轴承307的左侧与下箱体的内侧壁相靠接,所述第五轴承307通过轴用挡圈306来轴向定位。蜗杆304的右端与下箱体内壁之间设置有两个背对背布置的第二唇形油封305,所述刚性套4的左端压于第二唇形油封305的右端。

23.所述调节升降机构包括设置于下箱体四角处的导向润滑套314,所述导向润滑套314沿竖直方向延伸,导向润滑套314与机壳301一体成型,导向润滑套314内安装有第二孔用弹性挡圈315,并插入有导向杆2;导向杆2下部套装有缓冲弹簧8,所述缓冲弹簧8采用压簧,缓冲弹簧8的顶部与导向润滑套314的底部相顶接;所述缓冲弹簧8起到缓冲减震的作用,尤其在刀具接触钢管到切透钢管的这个过程中减震、抗冲击,对刀具起到了极大的保护作用。下箱体的左侧安装有用于调节齿轮减速机构3上下移动的螺旋升降机1,所述螺旋升降机1采用本领域常规的螺纹副设计即可,既保证了平稳地升降,同时具有自锁功能,并非本发明创新所在,故不再详细赘述。

24.上述齿轮传动装置结构设计巧妙、移动灵活、各部分可拆卸连接,方便组装和拆卸搬运。使用时,通过螺旋升降机1调整上下位置,以液压马达5为动力源,通过刚性联轴器7及四方轴6驱动蜗杆304转动,蜗杆304传动给蜗轮303,蜗轮303带动蜗轮轴324转动,最终以蜗轮轴324的前端为输出端,作为管道切割设备动力切割的执行机构,驱动刀具切割。

25.上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1