一种烤箱阀的制作方法

[0001]

本实用新型涉及一种燃气烤箱用的装置,尤其一种燃气烤箱阀。

背景技术:

[0002]

目前现有技术,一种烤箱阀,包括阀体、阀芯、阀杆、顶杆、传动件和电磁阀芯组件。存在问题是:阀体结构复杂,压铸后,机工复杂,工艺孔多。

技术实现要素:

[0003]

本实用新型的目的是:提供一种烤箱阀,它具有阀体制作方便,工效高,且装配方便的特点。

[0004]

本实用新型是这样实现的:一种烤箱阀,其特殊之处在于:所述烤箱阀包括进气阀和出气阀,

[0005]

进气阀包括阀杆、阀盖、压力弹簧、压板件、阀体、阀芯和内阀芯,阀杆的从动端设有驱动杆,

[0006]

阀盖包括阀芯腔部和阀杆通道,

[0007]

阀体包括阀芯腔、位于封闭端的导流腔、与阀芯腔相通的进气接口、位于阀芯腔径向上的出气腔、与出气腔的连接的出气接口,设在出气腔壁上与出气接口连通的进气孔,阀芯腔与导流腔连通;

[0008]

阀芯包括带卡槽的驱动套、内芯腔部、导气部、内芯腔部的外周向面上的设有导气进气槽和与内芯腔部相通的径向出气孔,导气进气槽的两端与导气部连通;

[0009]

内阀芯上设有位于端部的轴向进气孔和径向导气孔,轴向进气孔和径向导气孔连通;

[0010]

压板件包括一端开口的套体、与套体连接板的压板、设在压板上的定位驱动槽和设在套体封闭端的阀杆孔;

[0011]

内阀芯设在内芯腔部内,径向导气孔和径向出气孔连通;阀芯的内芯腔部和导气部位于阀芯腔内,阀盖与阀体的阀芯腔扣合,压力弹簧与驱动套的底板和阀杆上的沉孔配合,阀杆的端部的驱动杆与驱动槽滑动配合,压板件的套体与阀杆转动配合;

[0012]

出气阀包括下开口的出气阀体、传动杆件、电磁阀芯组件、顶杆、复位弹簧、锁合件和微动开关,

[0013]

出气阀体上设有传动进气腔、与传动进气腔相通的顶杆腔、与传动进气腔连通的电磁阀芯座和与电磁阀芯座连通的出气孔;顶杆腔和传动进气腔通过导向顶杆孔连通;

[0014]

传动杆件包括枢接部、驱动部及设在枢接部和驱动部相交处的传动部,枢接部的悬空端设有枢接座;

[0015]

锁合件包括外螺纹体、六角形工具驱动部和顶杆通道;

[0016]

一定轴与传动进气腔的顶板固定连接,传动杆件的枢接座与定轴转动配合,驱动部伸入电磁阀芯座内与电磁阀组件的阀芯配合;顶杆的从动端穿过复位弹簧、导向孔伸入

传动进气腔内,并与传动部配合,复位弹簧的两端分别与顶杆的挡盘及顶杆腔的封闭端配合,锁合件的外螺纹体与顶杆腔的内螺纹螺合,顶杆的主动端穿过顶杆通道伸出;

[0017]

出气阀体的传动进气腔与进气阀的阀体的出气腔的上开口扣合,出气孔和进气孔连通,顶杆的主动端与定位驱动槽滑动配合;压板与微动开关的弹性压板配合。

[0018]

所述的一种烤箱阀,其特殊之处在于:所述压板件的定位驱动槽的长度方向沿压板的长度方向。

[0019]

所述的一种烤箱阀,其特殊之处在于:还包括二个卡簧和挡圈;

[0020]

所述阀杆上设有二个卡簧槽;

[0021]

卡簧与卡簧槽嵌合,所述压板件的封闭端的端板位于二个卡槽之间,挡圈与压板件的封闭端的端板的外表面贴合。

[0022]

所述的一种烤箱阀,其特殊之处在于:所述微动开关的弹性压板上设有角形驱动板,所述压板件的压板与角形驱动板配合。

[0023]

本实用新型一种烤箱阀,进气阀和出气阀的设置,简化了结构,机加工工效高,而且装配方便。

附图说明

[0024]

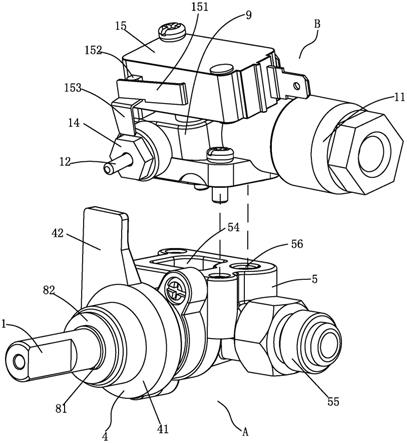

图1是本实用新型的立体分解图之一。

[0025]

图2是本实用新型的立体分解图之二。

[0026]

图3是本实用新型的立体图。

[0027]

图4是本实用新型的剖视图。

[0028]

图5是图4的a—a视图。

[0029]

图6是图4的b—b视图。

[0030]

图7是本实用新型的进气阀的剖视图。

[0031]

图8是图7的c—c视图。

[0032]

图9是本实用新型的进气阀的立体分解图。

[0033]

图10是本实用新型阀芯的立体图。

[0034]

图11是本实用新型内阀芯的立体图。

[0035]

图12是本实用新型出气阀的立体图。

[0036]

图13是本实用新型出气阀的立体分解图。

[0037]

图14是本实用新型出气阀的剖视图。

具体实施方式

[0038]

下面结合附图对本实用新型作进一步描述。

[0039]

如图1所示,一种烤箱阀,所述烤箱阀包括进气阀a和出气阀b,

[0040]

进气阀a包括阀杆1、阀盖2、压力弹簧3、压板件4、阀体5、阀芯6和内阀芯7,阀杆1的从动端设有驱动杆1a,

[0041]

阀盖2包括阀芯腔部2a和阀杆通道2b,

[0042]

压板件4包括一端开口的套体41、与套体连接板的压板42、设在压板上的定位驱动槽43和设在套体封闭端的阀杆孔;

[0043]

阀体5包括阀芯腔51、位于封闭端的导流腔52、与阀芯腔相通的进气接口53、位于阀芯腔径向上的出气腔54、与出气腔的连接的出气接口55,设在出气腔54壁上与出气接口55连通的进气孔56,阀芯腔51与导流腔52连通;

[0044]

阀芯6包括带卡槽的驱动套61、内芯腔部62、导气部63、内芯腔部62的外周向面上的设有导气进气槽621和与内芯腔部相通的径向出气孔64,导气进气槽621的两端通过导气孔622与导气部63连通;

[0045]

内阀芯7上设有位于端部的轴向进气孔71和径向导气孔72,轴向进气孔71和径向导气孔72连通;

[0046]

内阀芯7设在内芯腔部62内,径向导气孔72和径向出气孔64连通;阀芯6的内芯腔部62和导气部63位于阀芯腔51内,导气部63和导流腔52连通,阀盖2与阀体5的阀芯腔51扣合,驱动套61位于阀芯腔部2a内;压力弹簧3与驱动套61的底板和阀杆1上的沉孔1b配合,阀杆1的端部的驱动杆1a与驱动槽滑动配合,压板件4的套体41与阀杆1转动配合;

[0047]

所述压板件4的定位驱动槽43的长度方向沿压板42的长度方向。

[0048]

还包括二个卡簧81和挡圈82;

[0049]

所述阀杆1上设有二个卡簧槽;

[0050]

卡簧81与卡簧槽嵌合,所述压板件4的封闭端的端板位于二个卡槽之间,挡圈82与压板件4的套体41的封闭端的端板的外表面贴合;防止压板件4沿阀杆1的轴向移动。

[0051]

出气阀b包括下开口的出气阀体9、传动杆件10、电磁阀芯组件11、顶杆12、复位弹簧13、锁合件14和微动开关15,

[0052]

出气阀体9上设有传动进气腔91、与传动进气腔相通的顶杆腔92、与传动进气腔连通的电磁阀芯座93和与电磁阀芯座93连通的出气孔94;顶杆腔92和传动进气腔91通过导向顶杆孔连通;

[0053]

传动杆件10包括枢接部101、驱动部102及设在枢接部101和驱动部102相交处的传动部103,枢接部101的悬空端设有枢接座1011;

[0054]

锁合件14包括外螺纹体、六角形工具驱动部和顶杆通道141;顶杆通道的上设有沉孔142;

[0055]

一定轴16与传动进气腔91的顶板固定连接,传动杆件10的枢接座1011与定轴16转动配合,驱动部102伸入电磁阀芯座93内与电磁阀组件11的阀芯111配合;顶杆12的从动端穿过复位弹簧14、顶杆腔92、导向孔伸入传动进气腔91内,并与传动部103配合,复位弹簧14的两端分别与顶杆12的挡盘121及顶杆腔92的封闭端配合,锁合件14的外螺纹体与顶杆腔92的内螺纹螺合,顶杆12的主动端穿过顶杆通道141伸出;挡盘121与沉孔142的封闭端配合;

[0056]

出气阀体9的传动进气腔91与进气阀的阀体的出气腔54上开口扣合,出气孔94和进气孔56连通,顶杆12的主动端与定位驱动槽43滑动配合;压板42与微动开关15的弹性压板151配合,弹性压板151与微动开关的按钮152配合;

[0057]

微动开关15的弹性压板151上设有角形驱动板153,所述压板件4的压板42与角形驱动板153配合。

[0058]

本实用新型使用时,如图4、图6、图14所示的状态,(一)按压阀杆1时,压板件4的压板42作用于顶杆12,顶杆12移动并驱动传动杆件10的传动部103,驱动部102的端部由传动

进气腔91伸入电磁阀芯座93内作用于电磁阀芯组件11的阀芯111,传动进气腔91、电磁阀芯座93、出气孔94、进气孔56和出气接口55依次连通;与此同时,压板42作用微动开关15;点火电路导通;

[0059]

(二)逆时转动阀杆1,如图8所示,阀芯6逆时针转动,导气进气槽621与进气接口53连通,燃气经进气接口53、导气进气槽621进入出气腔54内;再进入出气阀体9的传动进气腔91内,经电磁阀芯座93、出气孔94、进气孔56和出气接口55进入烤箱的燃烧器内燃烧;

[0060]

继续顺时针转动阀杆1、导气进气槽621与进气接口53持续导通;然后导气进气槽621的端部的导气孔622进入导气部63内;然后经内阀芯7上、轴向进气孔71、径向导气孔72、径向出气孔64进入出气腔54内实现小火燃烧;大功率向小功率转换。

[0061]

以上所述的仅是本实用新型的优先实施方式。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型原理的情况下,还可以作出若干改进和变型,这也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1