一种适用于连续热镀锌工艺生产的装置的制作方法

[0001]

本实用新型涉及连续热镀锌工艺装备领域,具体是涉及一种适用于连续热镀锌工艺生产的装置。

背景技术:

[0002]

在进行连续热镀锌工艺生产时,镀锌的钢带通过浸没在高温(46o~480℃) 锌熔液中的浸没辊而改变方向,即由进入锌锅浸锌变为出锌锅、镀锌层凝固冷却。连续热镀锌工艺锌锅内设备的布置图如图1所示,随钢带2的运动而转动的浸没辊5通过两侧的轴套6、轴承座7安装在辊臂8上,钢带2在运动过程中还可以通过稳定辊3和平衡辊4来保证传动的稳定。其中,轴套6固定在浸没辊5的两侧端上,起滑动轴承的作用,轴承座7固定在辊臂8上,轴承座7的内孔和浸没辊5的轴套6接触,对浸没辊5起到径向约束的作用。

[0003]

由于轴承座、轴套、浸没辊在热镀锌工艺时都是浸泡在锌熔液1中的,浸没在锌熔液1中的浸没辊5、轴套6和轴承座7不断被锌液腐蚀、磨损,其产物溶入至锌液中,生成固体锌渣,又成为辊身和轴套、轴承座颗粒磨损的颗粒源。因而,在连续热镀锌生产过程中轴套和轴承座在受锌液侵蚀、腐蚀磨损和磨粒磨损的联合作用下,会快速失效。所以连续热镀锌生产中必须定期停产换辊,而频繁的停产换辊会影响生产效率,并且增加了生产成本以及加大了工人的劳动强度。

[0004]

从提高延长浸没辊的更换周期出发,目前行业内也进行了不少的研究和尝试:例如采用陶瓷轴套、co基合金轴套等,也都取得了一些成果。其中采用co 基合金材料的轴套和轴瓦是目前综合效果比较好的方案,但其定期更换周期还是比较短(常见为2周左右),耐用性上仍有待提高;陶瓷轴套的抗腐蚀和耐磨效果都很好,但是由于其缺乏韧性,安装、生产中容易破碎。

[0005]

由此,本实用新型提出了一种能够延长连续热镀锌工艺生产中辊子的更换周期的装置,以实现提高生产效率、降低轴承消耗量、减小一线工人劳动强度的目的。

技术实现要素:

[0006]

本实用新型旨在提供一种能够延长连续热镀锌工艺生产中浸没辊的更换周期的装置。

[0007]

具体方案如下:

[0008]

一种适用于连续热镀锌工艺生产的装置,包括:

[0009]

轴套,该轴套包括轴套基体和轴套套环,轴套基体具有一外圆柱面,轴套套环固定在轴套基体的外圆柱面上;

[0010]

轴承座,该轴承座包括轴承座本体和耐磨压块,轴承座本体的中部具有一安装孔,该安装孔的正上方区域为承压区,其余区域为非承压区域,承压区上具有一轴承座开口,耐磨压块固定安装在该轴承座开口内,并与安装孔配合形成容纳轴套的孔;安装孔非承压区的内壁在该轴承座本体径向上的截面为楔形结构,该楔形结构越靠近安装孔的中心其截面

的宽度越小。

[0011]

优选的,所述轴套基体由cr-ni合金制成,所述轴套套环由m2高速钢制成。

[0012]

优选的,所述轴承座本体由cr-ni合金制成,所述耐磨压块由m2高速钢制成。

[0013]

优选的,所述安装孔的截面为大致u形。

[0014]

优选的,所述耐磨压块和轴承座开口之间具有相互配合设置的台阶结构。

[0015]

优选的,所述耐磨压块具有与轴套套环接触的内壁,该内壁上具有沿径向凹设的排渣口,且该排渣口沿轴向贯穿该耐磨压块。

[0016]

本实用新型提供的适用于连续热镀锌工艺生产的装置与现有技术相比较具有以下优点:本实用新型提供的装置的轴承座分成轴承座本体和耐磨压块,耐磨压块安装在轴承座本体的圆周承压方向上,采用局部承压的方法,改进了现有技术中轴承座整个圆周承压的方式,从而能够在安装孔非承压区的内壁设置在径向上的截面为楔形结构的排渣结构,让进入轴承摩擦面的固体锌渣能快速排出,减少颗粒磨损,从而提高该轴承座和轴套的使用寿命,延长连续镀锌工艺生产中浸没辊的更换周期,以实现提高生产效率、降低轴承消耗量以及减小一线工人劳动强度的目的。

附图说明

[0017]

图1示出了连续热镀锌工艺锌锅内设备的布置图。

[0018]

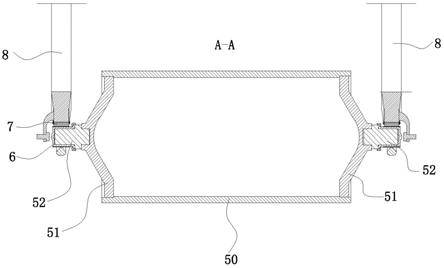

图2示出了图1中a-a处的剖视图。

[0019]

图3示出图2中右端部上的局部放大图。

[0020]

图4示出了轴套、轴承座安装于浸没辊上的侧视图。

[0021]

图5示出了图4中b-b处的剖视图。

[0022]

图6示出了轴承座本体的立体图。

[0023]

附图标记说明:

[0024]

1、锌熔液;

[0025]

2、钢带;

[0026]

3、稳定辊;

[0027]

4、平衡辊;

[0028]

5、浸没辊;50、辊身;51、辊子法兰;52、轴头;

[0029]

6、轴套;60、轴套基体;61、轴套套环;62、衬垫;63、轴套焊接扣;

[0030]

7、轴承座、70、轴承座本体;71、耐磨压块;72、固定板;73、轴承座焊接面;

[0031]

8、辊臂;81、辊子轴向顶臂;82、辊子轴向顶头。

具体实施方式

[0032]

为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

[0033]

现结合附图和具体实施方式对本实用新型进一步说明。

[0034]

本实施例提供了一种适用于连续热镀锌工艺生产的装置,包括轴套和轴承座,浸

没于锌熔液中的浸没辊通过两侧的轴套、轴承座安装在辊臂上。

[0035]

具体的,参考图1-图6,浸没辊5包括辊身50、辊子法兰51和轴头52,辊身50为圆柱形结构,辊子法兰51的数量为两个,其分别焊接固定在辊身50 的两端上,轴头52的数量也为两个,其分别焊接固定在两辊子法兰51上,并且轴头52与辊身50同轴线设置。需说明的是,本实施例中的浸没辊5仅作用一示例,并不限定于此。

[0036]

轴套6包括轴套基体60和轴套套环61,其中轴套基体60由cr-ni合金制成,并且具有一外圆柱面。轴套套环61由m2高速钢制成,其固定在轴套基体 60的外圆柱面上。该轴套6通过衬垫62、轴套焊接扣63固定在浸没辊5的轴头52上。

[0037]

轴承座7包括轴承座本体70和耐磨压块71,其中轴承座本体70由cr-ni 合金制成,耐磨压块71由m2高速钢制成。

[0038]

轴承座本体70的中部具有一截面为大致u形的安装孔701,该安装孔701 用于容纳轴套6。安装孔701的正上方为承压区,承压区上具有轴承座开口702,耐磨压块71固定安装在该轴承座开口702内,以对位于安装孔701内的轴套6 起到径向约束的作用。

[0039]

该轴承座本体70的安装孔701除其上方的承压区外的其它区域为非承压区,安装孔701非承压区的内壁在该轴承座本体70径向上的截面为楔形结构 703,该楔形结构越靠近安装孔701的中心,则其截面宽度越小,形成利于磨粒排出的楔形排渣结构,让进入轴承摩擦面的磨粒能快速排出,减少颗粒磨损。

[0040]

在本实施例中,耐磨压块71通过一焊接固定在轴承座开口702内的固定板 72而固定安装在轴承座开口702内,以使轴承座本体70和耐磨压块71组成完整的轴承座。而为了便于耐磨压块71的装配和固定,在本实施例中,耐磨压块 71和轴承座开口702之间具有相互配合设置的台阶结构;即轴承座开口702上具有呈台阶状的安装面,而耐磨压块71上具有抵靠于安装面上的翼部,从而使轴承座开口702和耐磨压块71一凹凸配合的方式装配在轴承座本体70上。

[0041]

该轴承座7再通过轴承座焊接面73将该轴承座安装固定到辊臂8上。通过辊臂上的辊子轴向顶臂81和辊子轴向顶头82来对浸没辊5的轴向移动进行限定。

[0042]

本实用新型涉及的轴承座采用组合式的非标轴承座,将其分成轴承座本体和耐磨压块,耐磨压块安装在轴承座本体的圆周承压方向上,采用局部承压的方法,改进了现有技术中轴承座整个圆周承压的方式,从而能够在安装孔非承压区的内壁设置在径向上的截面为楔形结构的排渣结构,让进入轴承摩擦面的固体锌渣能快速排出,减少颗粒磨损,从而提高该轴承座和轴套的使用寿命,延长连续镀锌工艺生产中浸没辊的更换周期(更换周期能够延长至三周以上),以实现提高生产效率、降低轴承消耗量以及减小一线工人劳动强度的目的。

[0043]

另外,本实施例中的轴套以cr-ni合金为基体,外圆柱面固定由m2高速钢制成的套环,让该轴套同时具备cr-ni合金的可焊性以及m2高速钢的高温耐磨、耐锌熔液腐蚀的优点,此外还能够使得该轴套具备一定的韧性,还能减少高速钢材料的加工量。

[0044]

同样的,本实施例中的轴承座以cr-ni合金为基体,承压区的耐磨压块由 m2高速钢制成,让该轴承座同时具备cr-ni合金的可焊性以及m2高速钢的高温耐磨、耐锌熔液腐蚀的优点。

[0045]

参考图4和图5,耐磨压块71具有与轴套6的轴套套环61接触的内壁,该内壁上具有

沿径向凹设的排渣口710,该排渣口710沿轴向贯穿该耐磨压块71,以让进入轴承摩擦面的磨粒能快速排出,减少颗粒磨损。

[0046]

尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1