一种耐磨复合孔板座的制作方法

[0001]

本实用新型涉及一种耐磨复合孔板座,特别涉及一种用于氧化铝制备工艺过程中常用的孔板座。

背景技术:

[0002]

氧化铝选矿工艺是典型的大型复杂流程性工业,大都采用经济的拜耳法生产流程,其工作环境涉及高温、高压、高速、腐蚀性介质,工况条件十分恶劣,主要包括预脱硅、溶出过程,赤泥洗涤、过滤过程,种分分解过程和氢氧化铝过滤、焙烧等主要的生产工序,其中高压溶出是核心工序,其主要作用是将铝土矿中的氧化铝溶解到铝酸钠溶液中,所使用的重要设备是闪蒸器,是高温高压溶出机组的主要组成部分,分成不同的级别,应用数量非常大,它能否正常使用关系到整个生产流程能否连续稳定运行。

[0003]

闪蒸器的进料管上安装有孔板座,孔板座上安装有孔板,从闪蒸器中通过的矿浆会从孔板座的内腔中流过,最后从孔板上的孔中流出,由孔板座改变矿浆料浆的流向,流经孔板座的是经过溶出器内升温加压反应后形成的料浆,含有碱液、铝土矿颗粒和石灰乳,矿石颗粒含铁量高达15%-20%,硅含量也较高,并含有一定的s-1

离子,另外石灰乳中夹杂了较多的石渣颗粒。料浆最高温度可达200℃,最高压力可达10mpa,处于高速紊流运动状态。含有大量高硬度、不规则的硬质颗粒的腐蚀性强碱料浆在高速状态下流经孔板座,对孔板座形成强烈的冲刷、碰撞、摩擦、气蚀、腐蚀等联合交互作用,同时也承受着高温热作用和高压变应力作用,使用条件非常恶劣,因此孔板座使用寿命直接影响到生产的稳定性和经济效益;另外孔板座与节流孔板是配合使用的,其结构形状和制作工艺直接影响到与孔板的配合可靠性和可调性,直接关系到闪蒸系统生产的安全性。

[0004]

目前,常用的孔板座大多为整体铸造的普通铸钢件经加工而成,主要有35 钢、45钢或其它低合金钢,尽管保证了强度安全性,但其组织内部很少含有硬质相成分,在高速磨损状态下很难保证合理的使用寿命,制约了企业的连续稳定生产,为此有的采用喷涂或堆焊的方法,在孔板座内壁复合一层耐磨材料,以期提高使用寿命。喷涂形成的耐磨层太薄,对材料的选择较窄,界面结合强度偏低,成本也较高;堆焊作业时间较长,效率低,焊层存在微细裂纹整体强度差,在高温高压高冲击下容易剥落失效,适用范围也有限。喷涂和堆焊由于材质特殊也难以机加工,在孔板的接触配合面不能复合,只能在外壳基体上加工安装,结合部位属于薄弱环节,极易早期磨损报废,严重时会导致生产安全事故;同时由于工艺的局限性,单纯依靠喷涂和堆焊也无法匹配和适应孔板结构的变动,需要制作不同结构尺寸的孔板座外壳基体来实现,不能形成标准化定制,增加了成本费用。

技术实现要素:

[0005]

为解决以上问题,本实用新型提供以下技术方案:

[0006]

一种耐磨复合孔板座,包括外壳基体、内衬耐磨层和应力吸收层,所述外壳基体上设有进料口和出料口,所述应力吸收层衬在外壳基体内侧,所述内衬耐磨层铺设在应力吸

收层的内侧,进料口物料冲击到的内衬耐磨层部位厚度大于其他部位内衬耐磨层的厚度。

[0007]

进一步地,所述进料口进料冲击到的内衬耐磨层部位设有防冲锥,所述进料口的入口处设有导流板,所述导流板为s形,所述防冲锥为圆锥形,锥顶指向进料口的中部。

[0008]

进一步地,所述耐磨复合孔板座为方头型或圆头型,其内部为流线型圆滑过渡。

[0009]

进一步地,所述外壳基体选用普通碳钢、低合金钢材料,壁厚大于10mm,所述内衬耐磨层为高铬耐磨合金材料,厚度大于15mm。

[0010]

进一步地,所述应力吸收层选用改性高分子材料,厚度小于5mm。

[0011]

进一步地,所述外壳基体能够拆卸成两个部分,所述内衬耐磨层和应力吸收层能够在外壳基体拆开后整体取出更换。

[0012]

本实用新型的有益效果为:通过将耐磨复合孔板座分为外壳基体、内衬耐磨层和应力吸收层三层,内衬耐磨层的厚度可以根据实际需要进行调节,能够抵御含有高硬度、不规则的硬质颗粒的料浆在高速状态下流经孔板座,对孔板座形成强烈的冲刷、碰撞、磨损、腐蚀等联合交互作用,在进料口进料冲击到的内衬耐磨层部位进行加厚,进一步的增加了内衬耐磨层的使用寿命,应力吸收层设置在外壳基体和内衬耐磨层之间,起到吸收应力的作用,能够减少震动,防止料浆在高速状态下对孔板座的冲刷造成的硬损伤;所述防冲锥设置进料口进料冲击到的内衬耐磨层部位,与内衬耐磨层形成一体,一方面增加了内衬耐磨层被冲击部位的厚度,另一方面防冲锥能够缓解料浆在高速状态下对孔板座的冲击力,进一步提高使用寿命;所述导流板设置在进料口的入口处,s形的设计,能够使料液形成涡流,有利于料液在孔板座中转向,减少直接冲击;孔板座为方头型或圆头型便于加工安装,其内部流线型圆滑过渡减少死角,有利于物料的流动,防止浆料中的颗粒积聚;外壳基体选用普通碳钢、低合金钢材料,壁厚大于10mm,能够在满足压力要求的同时减少造价,内衬耐磨层为高铬耐磨合金材料,能够耐强碱,厚度大于15mm,一方面起到延长使用寿命的作用,另一方面也与外壳基体共同作用,耐高压;应力吸收层选用改性高分子材料,改性高分子材料能够耐高温,且能够起到减震、耐冲击的作用,厚度小于5mm是为了防止厚度过大的高分子材料形成的应力吸收层引起内衬耐磨层的变形,应力吸收层一方面能够起到吸收应力的作用,另一方面由于其较好的柔韧性,可以产生良好的密封性;外壳基体能够拆卸成两个部分,可以将内衬耐磨层和应力吸收层取出更换,因为耐磨复合孔板座的损坏主要是由于内衬耐磨层的损坏,在外壳基体没有损坏的情况下,更换内部的内衬耐磨层和应力吸收层能够循环使用,节约成本。

附图说明

[0013]

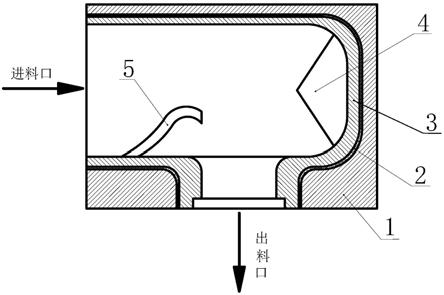

图1为方头型耐磨复合孔板座的剖面示意图;

[0014]

图2为圆头型耐磨复合孔板座的剖面示意图。

[0015]

图中:1-外壳基体,2-应力吸收层,3-内衬耐磨层,4-防冲锥,5-导流板。

具体实施方式

[0016]

为使本实用新型实现的技术手段、特征与功效更易被理解,下面结合具体实施方式和本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0017]

基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0018]

实施例1:

[0019]

如图1和图2所示,一种耐磨复合孔板座,包括外壳基体1、内衬耐磨层3 和应力吸收层2,外壳基体1上设有进料口和出料口,进料口进料冲击到的内衬耐磨层3部位设有防冲锥4,所述防冲锥4为圆锥形,锥顶指向进料口的中部,进料口的入口处设置导流板5,所述导流板5为s形,所述应力吸收层2衬设在外壳基体1内侧,所述内衬耐磨层3铺设在应力吸收层2的内侧,进料口进料冲击到的内衬耐磨层3部位厚度大于其他部位内衬耐磨层3的厚度;

[0020]

所述耐磨复合孔板座为圆头型或方头型,其内部为流线型圆滑过渡,所述外壳基体1选用普通碳钢、低合金钢材料,壁厚大于10mm,所述内衬耐磨层3 为高铬耐磨合金材料,厚度大于15mm,所述应力吸收层2选用改性高分子材料,厚度小于5mm;

[0021]

外壳基体1能够拆卸成两个部分,所述内衬耐磨层3和应力吸收层2能够在外壳基体1拆开后整体取出更换;

[0022]

使用时,耐磨复合孔板座安装在进料管上,耐磨复合孔板座上安装有孔板,物料从耐磨复合孔板座的内腔中流过,最后从孔板上的孔中流出,由耐磨复合孔板座改变浆料的流向,含有高硬度、不规则的硬质颗粒的料浆在高速状态下流经耐磨复合孔板座时,从进料口进入耐磨复合孔板座的内部,浆料直接冲向导流板5和防冲锥4,浆料的运行方向被改变,减弱了浆料对内衬耐磨层3的冲击,且浆料冲击的部位内衬耐磨层3的厚度较大,耐磨性得到进一步加强,浆料的冲击力经过应力吸收层2的吸收得到进一步的缓解,由于应力吸收层2的厚度较小,冲击造成的变形很小,不会影响外壳基体1和内衬耐磨层3之间的密封性,且因物料对内衬耐磨层3的冲击力不稳定,造成耐磨复合孔板座的震动也可以得到一定的缓解,一举多得;长时间使用,可减缓内衬耐磨层3被冲刷、腐蚀造成过早损伤,此时,外壳基体1尚可保持完好,通过拆卸将外壳基体1拆开,整体更换内衬耐磨层3和应力吸收层2,即可使耐磨复合孔板座恢复如新,循环利用。

[0023]

以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作出的任何修改或者等同替换,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1