一种适用于回转件的速冷连续回油系统的制作方法

[0001]

本实用新型涉及工业领域,具体涉及一种适用于回转件的速冷连续回油系统。

背景技术:

[0002]

大型回转件具有几何外形大、设备造价高和运转工况差等特点,因此对其进行合理润滑及冷却是至关重要的。但是由于大型回转件始终处于动态转动中,因此对其内部核心零部件的润滑冷却是存在非常大的技术难度的。

[0003]

目前对大型回转件的常用润滑冷却方法主要是外部喷淋和内部甩油两种。

[0004]

外部喷淋:对大型回转件的外壁进行喷淋。

[0005]

内部甩油:在大型回转件的内部加以适量的润滑液并通过回转件的旋转将内部零部件的热量带走。

[0006]

实际生产中常常是两种方法混合使用,但是从理论和实践中这两种方法均表现出如下诸多不足:

[0007]

(1)冷却速度慢

[0008]

外部喷淋的实质是通过对大型回转件的壳体进行冷却以达到对其内部实施间接冷却的目的,因此其冷却速度及其缓慢;内部甩油虽是对大型回转件的内部零部件进行直接冷却,但是由于壳体内润滑液的热量无法被及时带走而导致其冷却速度亦非常慢。

[0009]

(2)生产效率低

[0010]

由于对大型回转件内部核心零部件的冷却速度慢,为了保证其处于正常的温度范围,实际生产中只能通过降低工作速度来实现连续生产,这极大的降低了设备的生产效率。

[0011]

(3)运维成本高

[0012]

外部喷淋设备一般均占地庞大,其冷却液的回收存在很大的技术难度并极易造成环境污染;内部甩油需定期停车检查内部润滑油的状态并对其进行更换,造成大型回转件的常规润滑冷却方法的运行维护成本极高。

技术实现要素:

[0013]

本实用新型实施方式于提供了一种适用于回转件的速冷连续回油系统,其目的一是解决常规润滑冷却方法存在的冷却速度慢的问题;其目的二是解决常规润滑冷却方法导致回转件的生产效率低和运维成本高的问题。

[0014]

为解决上述技术问题,本实用新型提供了一种适用于回转件的速冷连续回油系统,包括环状的定子油盘,定子油盘的内圈是与其同轴的且可与回转件作同步旋转运动的转子油盘,转子油盘与定子油盘之间设有迷宫密封结构;

[0015]

转子油盘的盘面上设有用于与回转件回油管对接连通的进油管,转子油盘的内部布设两道互相垂直的供流体通过的通道,分别是与进油管连通的轴向流体通道,以及径向流体通道,径向流体通道的一端与轴向流体通道连通,另外一端与迷宫密封结构相连通;

[0016]

定子油盘的盘面上设有与迷宫密封结构相连通的出油口;

[0017]

以上所有的连通均为密封连通。

[0018]

优选地,出油口位于定子油盘的最低位置。

[0019]

进一步地,回转件回油管与进油管之间通过挠性管接头相连,回转件回油管的轴向中心线、挠性管接头的轴向中心线和进油管的轴向中心线互相重叠,三者的轴向中心线朝转子油盘的轴向中心线倾斜,且三者的轴向中心线与水平方向形成夹角α,5

°

≤α≤10

°

。

[0020]

优选地,进油管至少有两根,均匀分布于转子油盘的盘面。

[0021]

进一步地,转子油盘的盘面上均匀布设有若干个限位连接件,回转件通过限位连接件与转子油盘相连接并带动转子油盘同步旋转。

[0022]

优选地,定子油盘的侧旁布设有至少一根定位柱,定位柱的一端可拆卸地安装于定子油盘的盘面,另外一端可拆卸地安装于土建基础。

[0023]

进一步地,回转件回油管的通径、轴向流体通道的通径、径向流体通道的通径、出油口的通径和进油管的通径相同。

[0024]

优选地,转子油盘与定子油盘均为焊接件,都是由两个半油盘通过紧固件连接为一体。

[0025]

本实用新型的有益效果如下:

[0026]

(1)回油系统通过挠性管接头将回转件内的润滑油导流至与其同步转动的转子油盘内,转子油盘再将润滑油导流至定子油盘后并通过中间管路最终将其导流至润滑站,本回油系统采用无压回油,即润滑油的流动仅依靠其自身重力、相应回转件的惯性离心力及相应管路与水平方向的倾角来实现,并无额外的增压装置用以驱动润滑油的回流。

[0027]

(2)转子油盘与回转件同步旋转运动,高速旋转下的润滑油可以速冷并返回回转件,回转件无需降低工作速度,此外通过对大型回转件内部核心零部件的直接润滑可达到速冷的目的,而转子油盘将大型回转件转动时的回油变成连续回油就更进一步的加快了热量交换。

[0028]

为让本实用新型的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

[0029]

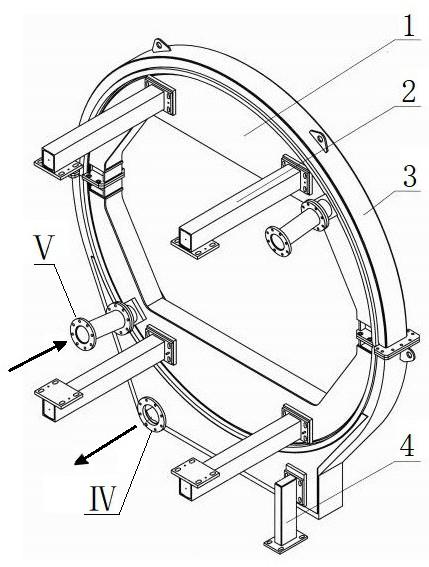

图1是适用于回转件的速冷连续回油系统的结构示意图。

[0030]

图2是速冷连续回油系统的剖视图。

[0031]

附图标记说明:

[0032]

1.转子油盘;2.限位连接件;3.定子油盘;4.定位柱;5.挠性管接头;6.迷宫密封结构;

[0033]ⅰ.回转件回油管;ⅱ.轴向流体通道;ⅲ.径向流体通道;ⅳ.出油口;

ⅴ

.进油管。

具体实施方式

[0034]

以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。

[0035]

需说明的是,在本实用新型中,图中的上、下、左、右即视为本说明书中所述的适用于回转件的速冷连续回油系统的上、下、左、右。

[0036]

现参考附图介绍本实用新型的示例性实施方式,然而,本实用新型可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本实用新型,并且向所属技术领域的技术人员充分传达本实用新型的范围。对于表示在附图中的示例性实施方式中的术语并不是对本实用新型的限定。在附图中,相同的单元/元件使用相同的附图标记。

[0037]

除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

[0038]

第一实施方式:

[0039]

本实用新型的第一实施方式涉及一种适用于回转件的速冷连续回油系统,参照图1,包括环状的定子油盘3,定子油盘3的内圈是与其同轴的且可与回转件作同步旋转运动的转子油盘1,转子油盘1与定子油盘3之间设有迷宫密封结构6;

[0040]

如图1所示,转子油盘1的盘面上设有用于与回转件回油管ⅰ对接连通的进油管

ⅴ

,转子油盘1的内部布设两道互相垂直的供流体通过的通道,如图2所示,分别是与进油管

ⅴ

连通的轴向流体通道ⅱ,以及径向流体通道ⅲ,径向流体通道ⅲ的一端与轴向流体通道ⅱ连通,另外一端与迷宫密封结构6相连通;

[0041]

定子油盘3的盘面上设有与迷宫密封结构6相连通的出油口ⅳ;

[0042]

以上所有的连通均为密封连通。

[0043]

适用于回转件的速冷连续回油系统的工作原理或工作过程如下:

[0044]

回转件通过回转件回油管ⅰ连通转子油盘1,回转件带动转子油盘1作同步旋转运动(如5~10rpm),回转件回油管ⅰ内的润滑油依靠自身重力、回转件的惯性离心力和管路倾角依次流经进油管

ⅴ

、轴向流体通道ⅱ、径向流体通道ⅲ,进入定子油盘3内,定子油盘3内的润滑油经出油口ⅳ流出并通过中间配管回油至润滑站。

[0045]

可以看出,本实施方式保护的速冷连续回油系统采用的是无压回油,即润滑油的流动仅依靠其自身重力、相应回转件的惯性离心力及相应管路与水平方向的倾角来实现,全程无额外的增压装置用以驱动润滑油的回流。

[0046]

转子油盘1将大型回转件转动时的回油变成连续回油,加快了热量交换,对回转件内部核心零部件的直接润滑达到速冷。

[0047]

迷宫密封结构6具体是指转子油盘1的环形外圈的多道凹槽与定子油盘3的环形内圈的多道凹槽相互嵌插(交错但不接触),或者在转子油盘1与定子油盘3之间套设有迷宫密封圈,也可以是其他形式的迷宫密封,只要能达到密封效果且可导流即可,由于迷宫密封结构6属于现有技术,在此不作详细的说明。

[0048]

转子油盘1和定子油盘3之间的迷宫密封结构6即保证了二者可方便的进行相对运动又避免了大型密封圈的使用,具体地,转子油盘1和定子油盘3之间沿轴向存在5~10mm间隙,如此即可保证转子油盘1随大型回转件同步转动时不与定子油盘3发生摩擦又构成迷宫密封结构6,通过迷宫密封结构6可实现转子油盘1绕定子油盘3旋转时润滑油始终处于定子油盘3内而不致渗漏到定子油盘3的外面。

[0049]

第二实施方式:

[0050]

本实施方式涉及一种适用于回转件的速冷连续回油系统,参照图1,包括环状的定

子油盘3,定子油盘3的内圈是与其同轴的且可与回转件作同步旋转运动的转子油盘1,转子油盘1与定子油盘3之间设有迷宫密封结构6;

[0051]

如图1所示,转子油盘1的盘面上设有用于与回转件回油管ⅰ对接连通的进油管

ⅴ

,转子油盘1的内部布设两道互相垂直的供流体通过的通道,如图2所示,分别是与进油管

ⅴ

连通的轴向流体通道ⅱ,以及径向流体通道ⅲ,径向流体通道ⅲ的一端与轴向流体通道ⅱ连通,另外一端与迷宫密封结构6相连通;

[0052]

定子油盘3的盘面上设有与迷宫密封结构6相连通的出油口ⅳ。

[0053]

转子油盘1内的润滑油在高速离心力和自身重力的作用下会流至定子油盘3的最低处,为了尽量使所有润滑油被排除,作为最佳选择,出油口ⅳ位于定子油盘3的最低位置。

[0054]

回转件回油管ⅰ与进油管

ⅴ

之间通过挠性管接头5相连,挠性管接头5可沿轴向和径向对相应油口间的空间误差进行补偿,回转件回油管ⅰ的轴向中心线、挠性管接头5的轴向中心线和进油管

ⅴ

的轴向中心线互相重叠,三者的轴向中心线朝转子油盘1的轴向中心线倾斜,且三者的轴向中心线与水平方向形成夹角α,5

°

≤α≤10

°

,如图2所示,回转件回油管ⅰ、挠性管接头5和进油管

ⅴ

同轴,且倾斜设置,相比垂直设置,倾斜设置可以提高导流效率、减少挂壁,进而保证回油的顺畅。

[0055]

进油管

ⅴ

至少有两根,均匀分布于转子油盘1的盘面。

[0056]

参照图1,作为示例,共两根进油管

ⅴ

,两根进油管

ⅴ

关于轴向中心线对称分布于转子油盘1的盘面,每一根进油管

ⅴ

的一端连接回转件回油管ⅰ,另外一端连接轴向流体通道ⅱ,轴向流体通道ⅱ连接径向流体通道ⅲ,径向流体通道ⅲ与迷宫密封结构6连通,也就是说,进油管

ⅴ

、轴向流体通道ⅱ、径向流体通道ⅲ是成套出现的,如有两根进油管

ⅴ

,则有两个回油通路,随着大型回转件的转动,其中至少存在一个回油通路处于回油状态。

[0057]

第三实施方式:

[0058]

在第一实施方式或第二实施方式的基础上,参照图1,转子油盘1的盘面上均匀布设有若干个限位连接件2,回转件通过限位连接件2与转子油盘1相连接并带动转子油盘1同步旋转。

[0059]

如图1所示,作为优选,限位连接件2呈杆状,其一端固接于转子油盘1的盘面,另外一端用于连接回转件,可以通过螺栓固接、焊接等,限位连接件2的主要作用是连接转子油盘1和回转件,使回转件可以带动转子油盘1同步旋转,其具体的结构形式和数量可随具体情况发生变动而不仅限于本实施方式的描述。

[0060]

为了方便实现对定子油盘3的定位,定子油盘3的侧旁布设有至少一根定位柱4,定位柱4的一端可拆卸地安装于定子油盘3的盘面,另外一端可拆卸地安装于土建基础,该端的底端面与定子油盘3的底端面平齐,确保定子油盘3的稳固。

[0061]

回转件回油管ⅰ的通径、轴向流体通道ⅱ的通径、径向流体通道ⅲ的通径、出油口ⅳ的通径和进油管

ⅴ

的通径相同,约为dn100-dn125,方便安装且可以提高密封效果。

[0062]

为了方便沿大型回转件的径向对转子油盘1和定子油盘3进行拆装,转子油盘1与定子油盘3均为焊接件,都是由两个半油盘通过紧固件连接为一体,这样也方便安装和维护。

[0063]

第四实施方式:

[0064]

本实施方式提供了适用于回转件的速冷连续回油系统的冷却方法:

[0065]

首先,回转件通过回转件回油管ⅰ连通转子油盘1;

[0066]

其次,回转件带动转子油盘1作同步旋转运动,回转件回油管ⅰ内的润滑油依靠自身重力、回转件的惯性离心力和管路倾角依次流经挠性管接头5、进油管

ⅴ

、轴向流体通道ⅱ、径向流体通道ⅲ,进入定子油盘3内;

[0067]

最后,定子油盘3内的润滑油经出油口ⅳ流出并通过中间配管回油至润滑站。

[0068]

适用于回转件的速冷连续回油系统,包括环状的定子油盘3,定子油盘3的内圈是与其同轴的且可与回转件作同步旋转运动的转子油盘1,转子油盘1与定子油盘3之间设有迷宫密封结构6;

[0069]

转子油盘1的盘面上设有用于与回转件回油管ⅰ对接连通的进油管

ⅴ

,转子油盘1的内部布设两道互相垂直的供流体通过的通道,分别是与进油管

ⅴ

连通的轴向流体通道ⅱ,以及径向流体通道ⅲ,径向流体通道ⅲ的一端与轴向流体通道ⅱ连通,另外一端与迷宫密封结构6相连通;

[0070]

定子油盘3的盘面上设有与迷宫密封结构6相连通的出油口ⅳ;

[0071]

以上所有的连通均为密封连通。

[0072]

出油口ⅳ位于定子油盘3的最低位置。

[0073]

回转件回油管ⅰ与进油管

ⅴ

之间通过挠性管接头5相连,回转件回油管ⅰ的轴向中心线、挠性管接头5的轴向中心线和进油管

ⅴ

的轴向中心线互相重叠,三者的轴向中心线朝转子油盘1的轴向中心线倾斜,且三者的轴向中心线与水平方向形成夹角α,5

°

≤α≤10

°

。

[0074]

进油管

ⅴ

至少有两根,均匀分布于转子油盘1的盘面。

[0075]

转子油盘1的盘面上均匀布设有若干个限位连接件2,回转件通过限位连接件2与转子油盘1相连接并带动转子油盘1同步旋转。

[0076]

定子油盘3的侧旁布设有至少一根定位柱4,定位柱4的一端可拆卸地安装于定子油盘3的盘面,另外一端可拆卸地安装于土建基础。

[0077]

回转件回油管ⅰ的通径、轴向流体通道ⅱ的通径、径向流体通道ⅲ的通径、出油口ⅳ的通径和进油管

ⅴ

的通径相同。

[0078]

转子油盘1与定子油盘3均为焊接件,都是由两个半油盘通过紧固件连接为一体。

[0079]

综上所述,本实用新型保护的适用于回转件的速冷连续回油系统,通过挠性管接头将回转件内的润滑油导流至与其同步转动的转子油盘内,转子油盘再将润滑油导流至定子油盘后并通过中间管路最终将其导流至润滑站,本回油系统采用无压回油,即润滑油的流动仅依靠其自身重力、相应回转件的惯性离心力及相应管路与水平方向的倾角来实现,并无额外的增压装置用以驱动润滑油的回流;转子油盘与回转件同步旋转运动,高速旋转下的润滑油可以速冷并返回回转件,回转件无需降低工作速度,此外通过对大型回转件内部核心零部件的直接润滑可达到速冷的目的,而转子油盘将大型回转件转动时的回油变成连续回油就更进一步的加快了热量交换。

[0080]

本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1