一种用于天然气长输管道阀室的球阀排污外排装置的制作方法

[0001]

本实用新型属于天然气长输管道排污技术领域,具体涉及一种用于天然气长输管道阀室的球阀排污外排装置。

背景技术:

[0002]

阀室作为长输管道重要节点部位,在日常检修作业时,需对阀室内主干线截断球阀和旁通球阀进行内漏测试和排物作业,同时在日常检维处理球阀故障,如需对阀门进行不带压操作时,也需通过排污将阀腔内气体进行泄放。

[0003]

现有的天然气长输管道阀室的球阀排污外排装置,主体由转接头、三通、压力表、球阀、阻火器和外排管构成,转接头与阀室内排污阀的出口连通,而排物阀与天然气长输管连通,转接头的一端螺纹锁紧一段短接管,短接管的一端设置外螺纹,并通过外螺纹连接三通一端口中内螺纹,三通的上端口螺纹锁紧一个压力表,三通另一端口螺纹锁紧双丝接头,并通过双丝接头螺纹连接球阀,球阀的排气端螺纹锁紧单丝接头,单丝接头的一端无缝焊接连接阻火器的一端口,阻火器的一端口无缝焊接连接外排管,使用时,缓慢打开球阀,压力表走针,即表示有气体排出,通过阻火器,阻止天然气燃烧时的火焰蔓延至输气管道,最后通过外排管排出,存在的不足之处有:长输管道排出污气时,存在爆破压力,这种压力直接输出至阻火器内,会对阻火器内阻隔元件产生强力破坏,从而失去阻火能力,后续操作会带来一定的安全风险。

技术实现要素:

[0004]

本实用新型的目的在于提供一种用于天然气长输管道阀室的球阀排污外排装置,以解决现有技术会对阻火器内阻隔元件产生强力破坏的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种用于天然气长输管道阀室的球阀排污外排装置,包括转接头、装设在转接头端口处的短接管、连接短接管一端的三通、装设在三通一端口的压力表以及连接三通另一端口的双丝接头,所述双丝接头的一端连接有球阀,所述球阀的排气端装设有单丝接头,所述单丝接头的端口装设有缓压筒,所述缓压筒的两端设有通孔且缓压筒通过通孔连通单丝接头,所述缓压筒内装设有堵板,所述堵板上环向均布有堵口,所述堵口内弹性支撑有堵柱。

[0006]

优选的,所述堵板的中心位置设有滑孔,滑孔内穿插有滑柱,滑柱的一端装设有抵压板,抵压板的一端装设有软质环,堵柱装设在软质环上,滑柱的另一端装设有连接板,滑柱上套设有弹簧,弹簧的两端分别连接连接板和堵板。

[0007]

优选的,所述软质环为圆环结构,堵柱为锥形圆柱,堵口为圆锥形口。

[0008]

优选的,所述缓压筒一端装设有阻火器且缓压筒通过通孔连通阻火器,阻火器的一端口装设有外排管。

[0009]

与现有技术相比,本实用新型的有益效果是:

[0010]

本实用新型提供的用于天然气长输管道阀室的球阀排污外排装置,通过环向均匀

设置的堵口与堵柱配合缝隙排至缓压筒内右侧空间,初步缓降气体单位流量,在爆破气流进入缓压筒左侧空间时,受气压抵压堵柱的影响,使得弹簧缓慢压缩,堵柱右移过程中,堵柱与堵口缝隙逐渐变大,爆破气流在此过程中,向右冲击力被消退,因此通过弹簧弹性支撑堵柱抵压堵口,能够有效缓降爆破气流瞬时对阻火器内部阻隔元件的冲击,保护阻火器,解决了现有技术中存在的会对阻火器内阻隔元件产生强力破坏的问题。

附图说明

[0011]

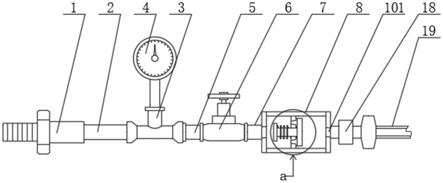

图1为本实用新型的主视示意图;

[0012]

图2为图1的局部剖切示意图;

[0013]

图3为图2的a处放大结构示意图;

[0014]

图4为图1的a-a处剖切左视示意图。

[0015]

图中:1转接头、2短接管、3三通、4压力表、5双丝接头、6球阀、7单丝接头、8缓压筒、9堵板、10滑孔、11滑柱、12抵压板、13软质环、14堵柱、15堵口、16连接板、17弹簧、18阻火器、19外排管、101通孔。

具体实施方式

[0016]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0017]

请参阅图1和图2,一种用于天然气长输管道阀室的球阀排污外排装置,包括转接头1、螺纹锁紧在转接头1端口处的短接管2、螺纹锁紧短接管2一端的三通3、螺纹锁紧三通3上端口的压力表4以及螺纹锁紧三通3右端口的双丝接头5,双丝接头5的右端螺纹锁紧球阀6,球阀6的型号为q41f-16c,球阀6的排气端螺纹锁紧单丝接头7。

[0018]

参阅图1、图2、图3和图4,缓压筒8的左右两端中心位置设有通孔101且左侧的通孔101无缝焊接连接单丝接头7的右端口,通孔101为圆孔结构,缓压筒8的内壁无缝焊接连接堵板9的外沿,堵板9的中心位置设有滑孔10,滑孔10为方形孔结构,滑孔10内滑动穿插有滑柱11,滑柱11为方形柱结构,滑柱11的右端焊接连接有抵压板12,抵压板12为圆板结构,抵压板12的左端均匀涂布树脂胶,并通过树脂胶粘接软质环13的右端,软质环13为圆环结构,软质环13的材质为氯丁橡胶,堵柱14环向均匀装设在软质环13的左端,堵柱14与软质环13为注模一体件,软质环13为圆环结构,堵柱14为锥形圆柱,堵板9上环向均布有堵口15,堵口15为圆锥形口,堵柱14和堵口15均为左窄右宽,当弹簧17为自然状态时,堵柱14的外壁与堵口15的内壁缝隙为2毫米,滑柱11的左端焊接连接有连接板16,滑柱11上套设有弹簧17,弹簧17为压缩回弹型,弹簧17的两端分别焊接连接连接板16和堵板9,弹簧17的弹力设计,满足当污气为标准压力时,弹簧17不会被压缩,当污气超出标准压力时,受气压抵压堵柱14的影响,使得弹簧17缓慢压缩,堵柱13右移过程中,堵柱14与堵口15缝隙逐渐变大,因此在爆破气流进入缓压筒8左侧空间时,通过弹簧17弹性支撑堵柱14抵压堵口15,能够有效缓降爆破气流瞬时对阻火器18内部阻隔元件的冲击,右侧的通孔101无缝焊接连接阻火器18的左端口,阻火器18的型号为gzw-1,阻火器18的右端口无缝焊接连接外排管19。

[0019]

实施时,打开球阀6时,长输管通过转接头1将污气排至缓压筒8内左侧空间,通过环向均匀设置的堵口15与堵柱14配合缝隙排至缓压筒8内右侧空间,初步缓降气体单位流量,在爆破气流进入缓压筒8左侧空间时,受气压抵压堵柱14的影响,使得弹簧17缓慢压缩,堵柱13右移过程中,堵柱14与堵口15缝隙逐渐变大,爆破气流在此过程中,向右冲击力被消退,因此通过弹簧17弹性支撑堵柱14抵压堵口15,能够有效缓降爆破气流瞬时对阻火器18内部阻隔元件的冲击,保护阻火器18。

[0020]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1