一种镶嵌型关节轴承双向压配模的制作方法

[0001]

本实用新型涉及一种镶嵌型关节轴承双向压配模。

背景技术:

[0002]

镶嵌型关节轴承压配模在生产过程中起到非常关键的装配作用,镶嵌型关节轴承产品的最终质量很大程度取决于压配工装设计的巧妙性和精度。

[0003]

如图1所示的传统结构的镶嵌型关节轴承压配模,包括压配上模1

’

、压配下模2

’

和芯轴3

’

,以杆端关节轴承(包括杆端体51

’

和内圈52

’

)的镶铜衬垫4

’

为例,将杆端关节轴承放置在芯轴3

’

和压配下模2

’

上,放入铜衬垫4

’

,施压压配上模1

’

,将铜衬垫压配入关节轴承5

’

的上半球,再将关节轴承反置,使用相同的方法将另一个铜衬垫压配入关节轴承的下半球。此种压配模具和使用该模具压配制成的镶嵌型关节轴承存在以下几个问题:

[0004]

(1)此模具为单向压配工装,压配步骤复杂,压配效率低。

[0005]

(2)压配后内圈相对杆端体(外圈)的对称度精度低,特别是第一次压配成型后的上半球衬套会因反过来压下半球衬套时,产生二次移动,导致上下半球衬套压配后不同心,球径不一致,从而影响使用寿命。

技术实现要素:

[0006]

本实用新型的目的在于克服现有技术之不足,提供一种镶嵌型关节轴承双向压配模。

[0007]

本实用新型解决其技术问题所采用的技术方案是:

[0008]

一种镶嵌型关节轴承双向压配模,其特征在于:其包括芯轴和两组相向设置的压配模,关节轴承的内圈可套接在所述芯轴上,每组压配模分别包括:

[0009]

内圈限位块,具有与关节轴承的内圈端面相适配的内圈限位面;

[0010]

外圈限位块,具有与关节轴承的外圈端面相适配的外圈限位面;以及

[0011]

压配底板,其可滑动连接在所述内圈限位块和所述外圈限位块之间,所述芯轴可适配滑接在所述压配底板内,所述内圈限位块和所述压配底板之间设有第一复位件,所述外圈限位块和所述压配底板之间设有第二复位件,当所述内圈限位块和所述外圈限位块分别顶抵在所述关节轴承的内圈端面和外圈端面时,所述压配底板可在外力作用下克服第一复位件和第二复位件的复位力继续滑动以将衬套压入关节轴承内圈和外圈之间。

[0012]

在另一较佳实施例中,还包括护套,所述护套安装在所述压配模外。

[0013]

在另一较佳实施例中,所述护套通过锁紧螺钉安装在所述压配底板上。

[0014]

在另一较佳实施例中,所述内圈限位块和/或所述外圈限位块与所述压配底板之间的距离可调节。

[0015]

在另一较佳实施例中,所述压配底板上设有台阶通孔,调节螺钉穿过所述压配底板的台阶通孔旋接在所述内圈限位块或所述外圈限位块上,所述调节螺钉可在所述台阶通孔内限位滑动。

[0016]

本实用新型的有益效果是:采用两套相向设置的压配模分别挤压向关节轴承的上半球和下半球挤压衬套,在两边的限位块和复位件的作用下,压配后的衬套深度一致、同心并具有相同的球径,内圈与外圈的对称精度高,同时,可实现一次安装压配成型,压配效率高,相对传统压配模可效率提高一倍以上,压配质量稳定,提高关节轴承的使用寿命。

[0017]

使用独立的压配套,更换方便,提高模具的适用性。

[0018]

护套对压配模配件起保护作用,同时也防止模具内部配件因压力太大而炸开,对操作者也起保护作用。

[0019]

使用调节螺钉可调节压配底板与限位块之间的位置,本实用新型适用于不同形状的关节轴承的不同材料的衬套的镶嵌压配。

[0020]

以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种镶嵌型关节轴承双向压配模不局限于实施例。

附图说明

[0021]

图1是现有技术的镶垫杆端关节轴承压配模的剖面结构示意图。

[0022]

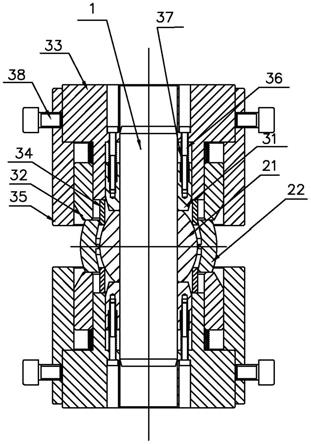

图2是本实用新型一较佳实施例的双向压配模对杆端关节轴承进行镶垫的剖面结构示意图。

[0023]

图3是图2中另一视角的剖面结构示意图。

[0024]

图4是图3中压配模压配到位的剖面结构示意图。

[0025]

图5是本实用新型另一较佳实施例的双向压配模对异形连杆关节轴承进行镶垫的剖面结构示意图。

具体实施方式

[0026]

实施例,参见图2和图3所示,本实用新型的一种镶嵌型关节轴承双向压配模,应用在杆端关节轴承的镶铜衬垫上,其包括芯轴1和两组相向设置的压配模,杆端关节轴承的内圈21可套接在所述芯轴1上,每组压配模分别包括内圈限位块31、外圈限位块32、压配底板33、压料套34和护套35。内圈限位块31具有与关节轴承的内圈端面相适配的内圈限位面;外圈限位块32具有与杆端眼端面相适配的外圈限位面;压配底板33可滑动连接在所述内圈限位块31和所述外圈限位块32之间;所述芯轴1可适配滑接在所述压配底板33内。

[0027]

本实施例中,所述外圈限位块32和内圈限位块31分别通过调节螺钉和弹簧与所述压配底板33可调节连接,具体的,以外圈限位块32为例,所述压配底板33上设有台阶通孔,外圈限位块32上设有螺孔,调节螺钉36穿过所述压配底板33的台阶通孔旋接在所述外圈限位块32上,弹簧37套接在所述调节螺钉36上,并顶抵在所述压配底板33和所述外圈限位块32之间。因此,所述外圈限位块32与所述压配底板33之间的距离可微调,弹簧37对调节螺钉36起防松作用,又起到复位作用。内圈限位块31与压配底板33的连接方式相同。当所述内圈限位块31和所述外圈限位块32分别顶抵在所述关节轴承的内圈端面和杆端眼端面时,所述压配底板33可在外力作用下分别克服弹簧的复位力继续滑动以将压料套34压入杆端关节轴承的内圈21和杆端眼孔之间。

[0028]

所述护套35通过锁紧螺钉38安装在所述压配底板33上,根据不同形状的关节轴承可选择使用不同的护套,例如本实施例的护套35上设有杆端体22的让位口。

[0029]

压料套34相对于模体独立存在,工作时,压料套34、压配模、关节轴承分别穿到芯轴上,压料套34在压配底板33的端面的压力下分别挤压入所述关节轴承的上半球和下半球。

[0030]

本实施例的工作过程如下:

[0031]

(1)关节轴承、压料套34和压配模分别穿到芯轴1上;

[0032]

(2)双向的压配模施加压力前,外圈限位块32和内圈限位块31与压配底板33之间在弹簧的作用力下分别处于分离状态;

[0033]

(3)对两组压配模施加压力时,外圈限位块32与关节轴承的杆端体22形成相互作用力,内圈限位块31与关节轴承的内圈21形成相互作用力,对压配底板33继续施加压力,弹簧被压缩,压配底板33在内圈限位块31和外圈限位块32之间继续滑动;

[0034]

(4)当施加压力到一定限度,内圈限位块31和外圈限位块32分别与压配底板33接触,弹簧无法再压缩,则压配过程达到极限,如图4所示。压配底板33的运动行程即为压配底板33挤压压料套34的行程。

[0035]

本实施例的镶垫杆端关节轴承双向压配模在压配过程中,上下模体中的限位块在弹簧力的分配下,行程距离上下相同,压配后铜衬垫的深度一致,内圈与杆端体的对称精度高。

[0036]

本实用新型不仅可以用于铜衬套的镶嵌压配,还可以用于301、304、ptfe自润滑材料、高分子材料等可塑性变形的材料,零件的形状也可多样化,如图2所示,也可作为本实用新型的压配模应用在普通向心关节轴承的镶垫的图示,图5为本实用新型的压配模应用在异型连杆4的镶垫上。

[0037]

上述实施例仅用来进一步说明本实用新型的一种镶嵌型关节轴承双向压配模,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1