一种稳定型同步带轮的制作方法

[0001]

本实用新型涉及输送设技术领域,特别是一种稳定型同步带轮。

背景技术:

[0002]

同步带轮一般由钢、铝合金、铸铁、黄铜等材料制造而成,同步带轮传动是由一根内周表面设有等间距的封闭环形胶带和相应的带轮组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因为具有齿轮传动、链传动和平带传动的各种特点。

[0003]

现有的同步带轮挡圈厚度较薄,挡圈只能采用挤压滚边方式与同步带轮本体固定,挡圈容易磨损和脱离,并且同步带轮由于与同步带之间长期摩擦造成稳定性较差和寿命较短的问题。

技术实现要素:

[0004]

本实用新型的目的在于克服现有技术的不足,提供一种稳定型同步带轮,以解决现有的同步带轮存在的问题。

[0005]

本实用新型的目的是通过以下技术方案来实现的:

[0006]

一种稳定型同步带轮,包括一外缘带有若干个齿位的同步带轮本体和两个圆形的挡圈,所述同步带轮本体的两边分别设有凸台,两个挡圈的中部分别开设有安装孔,两个挡圈的安装孔分别插置于同步带轮本体的相应凸台上,两个挡圈分别与同步带轮本体的相应凸台相焊接,从而使挡圈固定在同步带轮本体的两边;

[0007]

两个所述挡圈上沿圆周一圈设置有若干个第一螺纹孔,所述同步带轮本体上开设有若干个与第一螺纹孔一一对应的第二螺纹孔,所述第一螺纹孔内安装有花齿防滑螺丝,所述花齿防滑螺丝穿过第一螺纹孔并与第二螺纹孔固定;

[0008]

所述同步带轮本体上开设有若干个沿同步带轮本体圆周方向均匀布置的圆孔槽,所述圆孔槽位于同步带轮本体的相邻齿位之间,每一个所述圆孔槽内安装有若干个钢球。

[0009]

两个所述挡圈的内侧面边缘上分别设置有一圈用于减少挡圈的内侧面与同步带的外侧面之间接触面积的挡圈斜面。

[0010]

所述同步带轮本体的轴心处开设有贯穿同步带轮本体及其凸台的轴孔。

[0011]

所述同步带轮本体的凸台为圆形凸台,所述挡圈的安装孔为圆形孔。

[0012]

所述挡圈与同步带轮本体的凸台的焊接方式为氩弧焊。

[0013]

所述挡圈斜面为经过超细研磨加工的斜面。

[0014]

所述第一螺纹孔和第二螺纹孔的个数均为四个。

[0015]

本实用新型的有益效果是:

[0016]

本实用新型的结构简单,安全,可以采用厚挡圈与同步带轮本体焊接固定和花齿防滑螺丝的双重固定方式,避免挡圈脱离固定处,持久耐用,使用寿命长,并且挡圈上的挡圈斜面能够减少挡圈的内侧面与同步带的外侧面之间的摩擦接触面积,减少磨擦对同步带的损耗,并在同步带轮本体上开设有圆孔槽,圆孔槽内安装有钢球,可以有效地减少同步带

与同步带轮之间的摩擦力,起到润滑的作用,大幅提高同步带轮的寿命和稳定性。

附图说明

[0017]

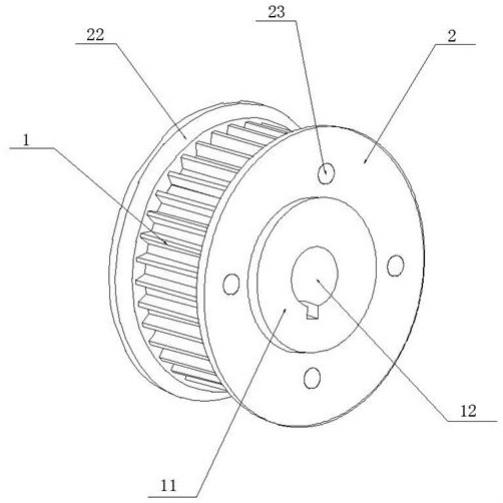

图1为本实用新型的同步带轮的结构示意图;

[0018]

图2为本实用新型同步带轮本体的结构示意图;

[0019]

图3为挡圈的结构示意图;

[0020]

图中,1-同步带轮本体,11-凸台,12-轴孔,13-第二螺纹孔,14-圆孔槽,15-钢球,2-挡圈,21-安装孔,22-挡圈斜面,23-第一螺纹孔。

具体实施方式

[0021]

下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

[0022]

如图1~3所示,一种稳定型同步带轮由同步带轮本体1、凸台11、轴孔12、第二螺纹孔13、圆孔槽14、钢球15、挡圈2、安装孔21、挡圈斜面22和第一螺纹孔23组成。

[0023]

一种稳定型同步带轮的连接方式如下:

[0024]

一种稳定型同步带轮,其特征在于:包括一外缘带有若干个齿位的同步带轮本体1和两个圆形的挡圈2,所述同步带轮本体1的两边分别设有凸台11,两个挡圈2的中部分别开设有安装孔21,两个挡圈2的安装孔21分别插置于同步带轮本体1的相应凸台11上,两个挡圈2分别与同步带轮本体1的相应凸台11相焊接,从而使挡圈2固定在同步带轮本体1的两边;

[0025]

两个所述挡圈2上沿圆周一圈设置有若干个第一螺纹孔23,所述同步带轮本体1上开设有若干个与第一螺纹孔23一一对应的第二螺纹孔13,所述第一螺纹孔23内安装有花齿防滑螺丝,所述花齿防滑螺丝穿过第一螺纹孔23并与第二螺纹孔13固定;

[0026]

所述同步带轮本体1上开设有若干个沿同步带轮本体1圆周方向均匀布置的圆孔槽14,所述圆孔槽14位于同步带轮本体1的相邻齿位之间,每一个所述圆孔槽14内安装有若干个钢球15。

[0027]

两个所述挡圈2的内侧面边缘上分别设置有一圈用于减少挡圈2的内侧面与同步带的外侧面之间接触面积的挡圈斜面22。

[0028]

所述同步带轮本体1的轴心处开设有贯穿同步带轮本体1及其凸台11的轴孔12。

[0029]

所述同步带轮本体1的凸台11为圆形凸台,所述挡圈2的安装孔21为圆形孔。

[0030]

所述挡圈2与同步带轮本体1的凸台11的焊接方式为氩弧焊。

[0031]

所述挡圈斜面22为经过超细研磨加工的斜面。

[0032]

所述第一螺纹孔23和第二螺纹孔13的个数均为四个。

[0033]

一种稳定型同步带轮的工作原理如下:

[0034]

同步带轮本体1的外缘设有若干个齿位,齿位沟槽可以采用超细研磨,同步带轮本体1的两边分别设有凸台11,在本实施例中,同步带轮本体1的凸台11可以优选设置为圆形凸台。

[0035]

此外,同步带轮本体1的轴心处可以开设有贯穿同步带轮本体1及其凸台11的轴孔12,同步带轮本体1的轴孔12可以装设在电机的输出轴上。挡圈2与同步带轮之间采用焊接

和螺栓固定的双重固定方式,挡圈2的安装孔21与凸台11之间采用焊接固定,挡圈2上开设有第一螺纹孔23,同步带轮本体1上开设有若干个与第一螺纹孔23一一对应的第二螺纹孔13,第一螺纹孔23内安装有花齿防滑螺丝,花齿防滑螺丝穿过第一螺纹孔23并与第二螺纹孔13固定。

[0036]

挡圈2设置为圆形,两块挡圈2的中部分别开设有安装孔21,在本实施例中,与凸台11的形状相适配的,挡圈2的安装孔21可以优选设置为圆形孔。

[0037]

安装时,两块挡圈2的安装孔21分别插置于同步带轮本体1的相应凸台11上,并且两块挡圈2分别与同步带轮本体1的相应凸台11相焊接,从而使挡圈2固定在同步带轮本体1的两边。其中,挡圈2与同步带轮本体1的凸台11的焊接方式可以采用氩弧焊。

[0038]

同步带轮本体1上开设有若干个沿同步带轮本体1圆周方向均匀布置的圆孔槽14,圆孔槽14位于同步带轮本体1的相邻齿位之间,每一个圆孔槽14内安装有若干个钢球15。圆孔槽14内的钢球15可以有效的减小同步带与同步带轮本体1之间的摩擦,延长同步带轮的使用寿命。

[0039]

本实用新型的结构简单,安全,可以采用厚挡圈与同步带轮本体焊接固定和花齿防滑螺丝的双重固定方式,避免挡圈脱离固定处,持久耐用,使用寿命长,并且挡圈上的挡圈斜面能够减少挡圈的内侧面与同步带的外侧面之间的摩擦接触面积,减少磨擦对同步带的损耗,并在同步带轮本体上开设有圆孔槽,圆孔槽内安装有钢球,可以有效地减少同步带与同步带轮之间的摩擦力,起到润滑的作用,大幅提高同步带轮的寿命和稳定性。

[0040]

最后应当说明的是,以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1