一种节能输出熔铝炉的制作方法

[0001]

本实用新型涉及一种节能输出熔铝炉。

背景技术:

[0002]

金属熔炼浇铸中,由于金属熔化液的高温,现有的熔炼液输出装置,其排放口的大小与浇铸量、保温节能与热扩散损失、排放的可控性与流畅稳定性、以及密封性能与堵塞结渣等矛盾无法兼顾,问题突出。

[0003]

而对于熔炼液的排放控制,若采用封闭输送和控制,现有的高温控制阀很难满足控制要求,金属液体容易结渣造成局部卡死堵死使得阀门无法正常工作,而且阀门的可动密封非常困难,使用寿命极短。采用开放式输送和控制,则不仅操作环境非常恶劣,自动控制相关装置也无法保持稳定运行,尤其是无论手动或自动控制,都存在相当的安全问题。当相关装置的结构存在问题是,其安全问题尤为突出。

[0004]

再者,有些熔炼炉,因考虑排放控制的密封难度问题,通常会将排放口和相应的排放阀做得比较短、比较小,这样,相应部位炉壁就比较薄,造成运行的热损比较大,而且浇铸相对耗时,在需要倒换熔炼炉时,其排液耗时长,影响生产效率。

技术实现要素:

[0005]

本实用新型的目的是针对上述现有技术存在的问题,提供一种节能输出熔铝炉。该节能输出熔铝炉特别简单、方便、安全,实用性强。

[0006]

本实用新型节能输出熔铝炉的技术方案包括炉体,开设于所述炉体相应一侧壁的锥形排放口,以及相应的阀控装置,还包括一防溅装置,所述防溅装置包括开设于所述锥形排放口的出口一端的圆形扩径引导收容凹槽,所述圆形扩径引导收容凹槽自内往外向下倾斜呈倾斜形,所述圆形扩径引导收容凹槽与输出锥形排放口出口端结合部设置呈台阶面或锥形面。

[0007]

所述锥形排放口的入口端周壁面设置呈斜面导流面。

[0008]

本实用新型节能输出熔铝炉不仅结构简单、合理,制作和使用特别简单、成本低,尤其是其熔炼液排放无飞溅,操作特别安全,实用性很强,而且,其更换、维护、维修也特别简单、方便,不易损坏,使用寿命长,故障率低。

附图说明

[0009]

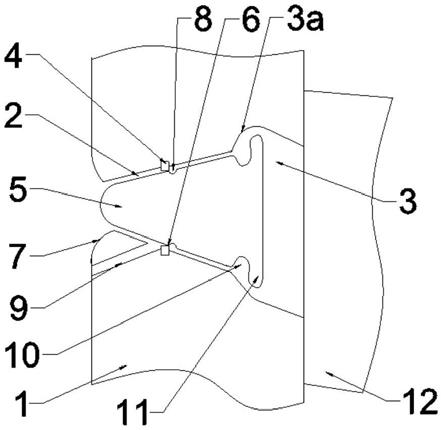

图1为本实用新型的锥形阀芯与锥形排放口配合一实施例结构示意图;图2为本实用新型阀控装置一实施例结构示意图;图3为图2实施例的锥形阀芯开启状态图;图4和图5分别为本实用新型阀控装置实施例2和3结构示意图;图6为图5锥形阀芯处开启状态图。图7为本实用新型阀控装置实施例5结构示意图。

具体实施方式

[0010]

为了便于更好地理解本实用新型,下面通过实施例结合附图对本实用新型作进一步地说明。

[0011]

如图1-3所示,本节能输出熔铝炉包括开设于熔炼炉炉体相应一侧壁1的闭环式的排放口,其排放口包括锥形排放口2,阀芯和阀控装置等。其阀芯包括锥形阀芯。锥形排放口内腔设置有凸出于该锥形排放口内周壁面的环形孔板4,环形孔板的内径气密性对应于锥形阀芯的相应外径,锥形排放口在关闭状态时,锥形阀芯5位于锥形排放口内,环形孔板4的内周壁棱角边或角部与锥形阀芯5相应部位的外周壁形成气密性连接。使环形孔板与锥形阀芯形成线、面密封6。锥形阀芯5其余部位与锥形排放口形成非气密性连接,可为形成轻接触或小间隙式连接。环形孔板4的内周壁可设置呈刀刃式或边角式,也可以为圆角边,其以局部弧形面与锥形阀芯形成面与边带式密封连接。其环形孔板可以由石墨或相关耐火材料浇筑制作成型后嵌入熔体侧壁,或与熔体侧壁制作浇筑为一体。其锥形阀芯可由石墨、石棉等材料制作。

[0012]

其在保持关闭保温隔热性能效果的基础上,具有非常好的关闭特性和关闭密封性能,即关即断流,没有延迟和残流。锥形排放口的靠环形孔板内侧(入口侧)因其为处于炉内熔炼金属熔化液,而靠环形孔板外侧(出口侧)因锥形阀芯呈圆锥形并向下倾斜,因此,可长期始终保持通畅、正常稳定运行。由于不存在关闭时的密封困难问题,因此锥形阀芯及其锥形排放口可做得相对更长和更大。满足大流量或大工件排放浇铸,缩短和减小熔炼炉的熔炼液的排放和/或排尽耗时。进而相对提高了熔炼炉的熔炼浇铸生产效率和能源消耗,相对降低了生产成本。

[0013]

其锥形排放口设有一防溅装置,防溅装置包括开设于锥形排放口2的出口一端的圆形扩径引导收容凹槽3,圆形扩径引导收容凹槽自内往外向下倾斜呈倾斜形。

[0014]

在锥形阀芯逆流推进锥形排放口内的整个过程中,熔炼液流束经锥形阀芯周壁面折射向外散乱飞溅的金属液,将被圆形扩径引导收容凹槽的向下倾斜壁面引导收集形成向下束流导入流槽12,有效消除了不安全因素,有效避免安全事故。

[0015]

锥形排放口的靠环形孔板入口侧处的周壁面的垂足部位开设有一条与炉腔连接的环流回路孔9。其利用炉内熔化液的热流波动对锥形排放口的环形孔板内侧形成环流回路。其可以更进一步确保提高运行的稳定性和可靠性。其锥形阀芯5的对应于环形孔板靠出口侧处的周壁面,设有环形辅助快泄槽8。其可以使锥形排放口的靠环形孔板出口侧在锥形阀芯关闭即排尽无残留,其效果特别,其可进一步确保长期稳定运行。锥形阀芯的与锥形排放口的入口端周壁面设置呈弧形或斜面导流面7。

[0016]

其锥形阀芯为一防溅式锥形阀芯,其防溅式锥形阀芯包括一防溅装置,防溅装置包括设置于锥形阀芯的阀杆一端的环形反射集流槽10,以及设置于该环形反射集流槽靠外侧的环形屏蔽挡体11,环形反射集流槽和环形屏蔽挡体分别由绕锥形阀芯的周壁面的弧形凹陷部和弧形凸起部构成,环形屏蔽挡体直径大于排放口和锥形阀芯大头端直径、或者接近圆形扩径引导收容凹槽的直径。其既有利于排放口的保温隔热,也具有更好的防溅功能作用,进一步杜绝熔炼液飞溅的安全事故。圆形扩径引导收容凹槽3与输出锥形排放口出口端结合部设置呈锥形面3a。其获得更好的防溅效果。

[0017]

本实施例中。其相应的阀控装置通过支架21悬挂式对应设置于相应流槽的上方。

其控制机构包括连接于锥形阀芯5的传动联杆17,以及相应的操纵转臂等。传动联杆17的一端位于支架的开口槽13内呈上下方向设置,操纵转臂位于支架相应一侧外侧。传动联杆17的一端固定于转轴14,传动联杆和操纵转臂通过转轴旋转式连接于支架21。传动联杆的下部与锥形阀芯5的阀杆16之间设有自调整定位耦合装置。

[0018]

其操纵转臂为其一端固定于转轴14的重力锁定操纵杆18。重力锁定操纵杆18设置有锥形阀芯开启后的稳态支承限位装置1a,稳态支承限位装置由熔炼炉炉体相应侧壁构成。自调整定位耦合装置包括开设于传动联杆的下端的宽容锥形耦合孔17a,以及快装式缓冲自适应关闭装置,其快装缓冲自适应关闭装置包括设置于锥形阀芯5的阀杆16的自由端的锁销孔16a,开口销20,以及设置于开口销与传动联杆之间的自适应缓冲推进弹簧19。宽容锥形耦合孔(或喇叭形耦合孔)的靠锥形阀芯一端的孔径大于阀杆16的直径、且大于其另一端的孔径,宽容锥形耦合孔17a的另一端的孔径与阀杆直径相适应活动配合。锥形阀芯由其阀杆经宽容锥形耦合孔、以及缓冲自适应推进弹簧19活动连接于传动联杆,并由开口销20限位。宽容锥形耦合孔大直径部大到满足锥形阀芯的活动处定位对应锥形排放口为准。

[0019]

其自调整定位耦合装置通过宽容锥形耦合孔与自适应缓冲推进弹簧等的相互配合结构,可使锥形阀芯获得以其小孔径端为基点的360度范围的一定幅度的偏离活动,通过其与轴向缓冲作用力的结合,为锥形阀芯自定位关闭密封运行构成缓冲余量,如关闭初期,锥形阀芯受较大冲击阻力时减缓关闭动作和速度,改善和提高锥形阀芯的关闭性能,同时,可以避免锥形阀芯因工作温度的变化、使用磨损等情况下,锥形阀芯的塞入程度变化而导致的关闭密封度不够等问题,以实现锥形阀芯的运行过程中的自适应准确寻找定位,获得与排放口的更佳配合的关闭密封性能,同时对锥形阀芯的关闭运行时的防溅也具有很好的效果。

[0020]

运行时,手动提起重力锁定操纵杆往上翻转至偏向熔炼炉侧壁处,并稳定于该靠在炉侧壁该位置,此时锥形阀芯开启并跟随重力锁定操纵杆稳定处于相应位置。熔炼炉通过流槽排放熔炼液。将重力锁定操纵杆从上方靠熔炼炉一侧壁处反方向扳动旋转,重力锁定操纵杆通过其自重力将锥形阀芯推入锥形排放口。进而关闭排放口。重力锁定操纵杆的自重力同时大于传动联杆和锥形阀芯及其阀杆等的总质量及熔炼液对锥形阀芯的作用力,通过其与稳态支承限位装置配合,以保证锥形阀芯能够运行于开启和关闭两个稳定状态。实施锥形阀芯的可靠关闭。

[0021]

实施例2中,如图4所示。其自调整定位耦合装置包括分别呈横向和纵向相互联通式开设于传动联杆17下端的、与阀杆对应的自由限位开放槽29和自平衡开放耦合槽26,以及转动式连接于自平衡开放耦合槽26与阀杆16相对两侧之间的挂接转体27。锥形阀芯由其阀杆经自由限位开放槽29、自平衡开放耦合槽26、以及挂接转体27自由活动挂接于传动联杆17。

[0022]

其悬挂平衡活动定位器包括开设于阀杆16自由端的通孔或盲孔16b,以及钢丝弹簧33,钢丝弹簧的一端经阀杆16的通孔或盲孔16b通过石棉片卷绕压紧接入固定式或螺钉锁紧固定式与阀杆自由端连接,钢丝弹簧16另一端压触式连接于传动联杆17的自由限位开放槽29上端外侧壁,钢丝弹簧往自由限位开放槽内侧弯曲拱起,形成弓形,其可对锥形阀芯实施活动限位于传动联杆上,确保锥形阀芯在受冲击的整个开启过程中而不被脱出自平衡开放耦合槽,同时,又能够使锥形阀芯简单、直接、快速装入和拆卸。通过自由限位开放槽

29、自平衡开放耦合槽26,以及钢丝弹簧的弹性作用配合,锥形阀芯处于全方位自由状态,在关闭过程中较大范围内可与锥形排放口准确对位。结构简单,运行稳定。向上旋转再上拉,锥形阀芯立即从自平衡开放耦合槽卸下,安装时,将锥形阀芯向上倾斜再下压即可快速装入。

[0023]

其操纵转臂为其相应一端固定连接于转轴14的操作杆18a,操作杆设有一配重式调节器,配重式调节器包括配重桶34,以及放置于配重桶内的配重块。配重桶可由半丝螺钉或销杆通过其吊杆35上端的连接勾或连接环活动式挂接于操作杆18a上。其可根据耐高温锥形阀芯的质量不同进行平衡配重,以及在更换使用不同质量、批次的锥形阀芯时,调整锥形阀芯的自重力关闭压紧力调节十分方便。可避免因为了适应不同类型的锥形阀芯等而去拆卸操纵转臂等。本例其余组成结构和相应的操作运行方式等,可与上述实施例类同。

[0024]

实施例3中,如图5-6所示。转轴设有一变位装置15,变位装置15由转轴主体部相应一端延长至流槽的外侧的延伸段构成,其操纵转臂包括平衡控制器,平衡控制器包括固定连接于转轴14的变位装置15的平衡杆30,连接于该平衡杆30的锥形阀芯开启方向一端的重力块31,以及连接于平衡杆另一端的拉拽装置。拉拽装置包括其上端铰接于平衡杆另一端的拉拽条22,连接于拉拽条22下端的拉环23,以及设置于位于流槽和锥形排放口下部相应位置的固定体30上的、与拉环对应的一行程定位挂接栓25。行程定位挂接栓25的设置高度位置为锥形阀芯开启后的稳定状态对应的位置。固定体30可以设置于低于流槽的相应位置或地面,通常熔炼炉锥形排放口位于地面1.5m左右。其自由限位开放槽29的顶壁设置呈自内往外向下倾斜的倾斜壁面,自由限位开放槽靠外侧小槽口与阀杆16小间隙配合。阀杆的靠传动联杆的外侧一端设有自重平衡体,进而使锥形阀芯运行过程中,始终与锥形排放口自平衡对应。

[0025]

运行时,通过拉环下拉或放松拉拽条,并使拉环对应挂接于行程定位挂接栓,由该一个行程定位挂接栓定位拉拽条于相应位置,即为锥形阀芯处于开启且状态相应稳定的位置。进而实现将操纵转臂变位到环境相对安全位置对锥形阀芯实施控制。可避免操作人员临近熔炼液和熔炼炉的高温环境作业。其非常安全、实用。其拉拽条可为轻质条或柔性带线等。将拉环脱离行程定位挂接栓并松驰拉拽条,即可通过配重块关闭锥形阀芯。松驰后的拉环通过于固定体30设置一限动挂勾进行收留。

[0026]

本例其余结构和相应的操作运行方式与上述实施例类同。

[0027]

实施例4中,通过拉拽条,以及于流槽上方增设一组与柔性拉拽条对应连接的、相应的滑轮组,即可实现于流槽上方或下方实施锥形阀芯的近地或异地控制。本例其余结构和相应的操作运行方式与上述实施例3类同。

[0028]

实施例5中,如图7所示。其变位装置包括设置于操纵转臂或其重力锁定操纵杆、操作杆的相应一侧的变向横臂,变向横臂通过一连接装置与操纵转臂或其重力锁定操纵杆、操作杆的相应一侧壁连接,变向横臂与操纵转臂或其重力锁定操纵杆、操作杆于水平面上互呈45-135度夹角。通过变向横臂进行变位到流槽外地操作,并根据该延伸臂的材质选择进行调节配重。连接装置可为螺纹孔与螺纹杆连接结构。其操作更为安全、方便。本例其余结构和相应的运行方式可与上述相应实施例类同。

[0029]

实施例6中,操纵转臂上设有手套管,手套管可以通过其端部的限位螺钉活动套设于操纵转臂的端部。通过手套管操作更方便。圆形扩径引导收容凹槽3与输出锥形排放口出

口端结合部设置呈台阶面或垂直面。本例其余结构和相应的运行方式可与上述相应实施例类同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1