带有平衡腔室的套筒单座控制阀的制作方法

[0001]

本实用新型属于调节阀加工技术领域,特别涉及带有平衡腔室的套筒单座控制阀。

背景技术:

[0002]

现有的调节阀主要分为两种,单座控制阀和套筒控制阀;单座控制阀节流特性由特定型面的柱塞阀芯完成,单密封面密封,密封性能好,泄漏等级ansib16.104 iv级,但所承受的流体不平衡力大,不适宜压差较高、系统不稳定的工况;套筒控制阀,节流特性由套筒窗口完成,阀芯具有压力平衡孔,需要双密封面同时密封,密封性能差,泄漏等级ansib16.104 ii~iii级,但能克服来自流体的较大的不平衡力,承受大的压差;

[0003]

单座控制阀和套筒控制阀均只有一个进液腔、一个出液腔,当阀芯向下运动时,底部腔室会向上施加压力,使得阀芯上下压力不平衡,阀杆运动不平稳;

[0004]

现有的两种阀门都存在一定缺陷,无法很好的满足使用需求。

技术实现要素:

[0005]

本实用新型针对现有技术存在的不足,提供了带有平衡腔室的套筒单座控制阀,具体技术方案如下:

[0006]

带有平衡腔室的套筒单座控制阀,包括阀体,所述阀体的内部底部为出液腔、内部顶部为进液腔,所述进液腔的内部安装有套筒,所述套筒的顶部区域为密封筒,所述套筒的底部区域为第二流通孔;所述第二流通孔用以改善流体环境;

[0007]

所述套筒的内部安装有阀芯,所述出液腔与所述进液腔的交接处安装有阀座,所述阀芯的底端与所述阀座配合密封,所述阀芯的顶端外壁与所述密封筒的内壁配合密封,所述阀芯的顶部连接阀杆,所述阀芯、阀座、套筒以及阀杆均位于同一中线处,所述阀体的顶部连接阀盖,所述阀杆穿过所述阀盖,所述阀芯、所述密封筒以及所述阀盖所围区域为平衡腔,所述平衡腔与所述出液腔连通,所述平衡腔用以平衡所述阀芯所受的压力。

[0008]

进一步地,所述第一流通孔、所述第二流通孔均为网状分布结构。

[0009]

进一步地,所述出液腔为下沉式碗状结构,所述进液腔为上凸式碗状结构。

[0010]

进一步地,所述阀芯包括内安装环、外芯体以及密封环,所述内安装环与所述阀杆的底端套接,所述内安装环上开设有第一流通孔,所述外芯体设于所述密封环的外部,所述外芯体的底端与所述阀座配合密封,所述外芯体的顶端设有密封环,所述密封环与所述密封筒的内壁配合密封,所述内安装环、所述外芯体以及所述密封环均位于同一中线处。

[0011]

进一步地,所述密封环的外壁套设有多个第一密封圈,所述第一密封圈与所述密封筒的内壁贴合。

[0012]

进一步地,所述套筒垂直固定于所述阀盖的底面,所述套筒的底端与所述阀座贴合,所述套筒与所述阀座的贴合处安装有第二密封圈。

[0013]

进一步地,所述阀盖的底面中心处向下延伸有限位管,所述限位管的内部安装有

导向套,所述阀杆贯穿于所述导向套。

[0014]

本实用新型的有益效果是:

[0015]

1、采用单座控制阀作为整体结构,使得控制阀的密封性更好,并且采用上进下出的结构,增加套筒来改善阀内流体环境,使得流入的液体被分散,降低水压,防气蚀、防空化,保护阀体及阀内件;节流任务由柱塞阀芯或多孔阀芯来完成,套筒本身不起节流的作用;

[0016]

2、在阀芯的内部增加平衡腔,平衡腔与出液腔连通,使得液体和气体能够预先进入到平衡腔内,阀芯的顶部与底部压力平衡,从而减少阀芯在运动时所受的压力,阀芯上下受力均匀,使得阀杆、阀芯运动更为灵活、稳定。

[0017]

3、通过第一密封圈和第二密封圈,能够增大阀芯、套筒的连接密封性,避免液体预先泄露至平衡腔内。

附图说明

[0018]

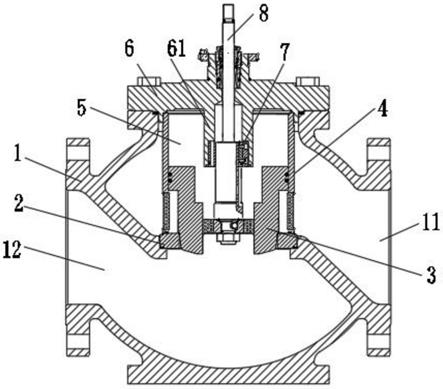

图1示出了本实用新型的带有平衡腔室的套筒单座控制阀的结构示意图;

[0019]

图2示出了本实用新型的阀芯结构示意图;

[0020]

图3示出了本实用新型的套筒结构示意图;

[0021]

图4示出了本实用新型的阀芯与套筒连接结构示意图;

[0022]

图中所示:1、阀体,11、进液腔,12、出液腔,2、阀座,3、阀芯,31、内安装环,311、第一流通孔,32、外芯体,33、密封环,331、第一密封圈,4、套筒,41、密封筒,42、第二流通孔,5、平衡腔,6、阀盖,61、限位管,7、导向套,8、阀杆,9、第二密封圈。

具体实施方式

[0023]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0024]

带有平衡腔室的套筒单座控制阀,包括阀体1,所述阀体1的内部底部为出液腔12、内部顶部为进液腔11;设计为上进下出,能够减少液体对阀芯的冲击;

[0025]

所述进液腔11的内部安装有套筒4,所述套筒4的顶部区域为密封筒41,所述套筒4的底部区域为第二流通孔42;所述第二流通孔42用以改善流体环境;第二流通孔42能够防气蚀、防空化,保护阀体及阀内件;

[0026]

所述套筒4的内部安装有阀芯3,所述出液腔12与所述进液腔11的交接处安装有阀座2,所述阀芯3的底端与所述阀座2配合密封,阀芯3用以对阀座2进行密封控制;

[0027]

所述阀芯3的顶端外壁与所述密封筒41的内壁配合密封,阀芯3用以对从上部密封第二流通孔42,避免液体向上流动,使得液体只可向下流出;

[0028]

所述阀芯3的顶部连接阀杆8,所述阀芯3、阀座2、套筒4以及阀杆8均位于同一中线处,所述阀体1的顶部连接阀盖6,所述阀杆8穿过所述阀盖6,所述阀芯3、所述密封筒41以及所述阀盖6所围区域为平衡腔5,所述平衡腔5与所述出液腔12连通,所述平衡腔5用以平衡所述阀芯3所受的压力;平衡腔5可使得气体、液体预先流入至阀芯3、套筒4内,使得阀芯3上下压力平衡,阀杆运动更为灵活、稳定。

[0029]

作为上述技术方案的改进,所述第一流通孔311、所述第二流通孔42均为网状分布结构;网状的流通孔可使得液体的流动更为分散均匀,减小冲击。

[0030]

作为上述技术方案的改进,所述出液腔12为下沉式碗状结构,所述进液腔11为上凸式碗状结构;碗状结构能够增大腔室中的液体储存量,提高液体输送量。

[0031]

作为上述技术方案的改进,所述阀芯3包括内安装环31、外芯体32以及密封环33,所述内安装环31与所述阀杆8的底端套接,所述内安装环31上开设有第一流通孔311,内安装环31作为阀芯3与阀杆8的连接部件,第一流通孔311用以作为平衡腔5与出液腔12的连通部件;

[0032]

所述外芯体32设于所述密封环33的外部,所述外芯体32的底端与所述阀座2配合密封,所述外芯体32的顶端设有密封环33,所述密封环33与所述密封筒41的内壁配合密封,所述内安装环31、所述外芯体32以及所述密封环33均位于同一中线处;外芯体32用以对阀座2进行密封,密封环33用以从顶部封堵液体,避免液体向上流出。

[0033]

作为上述技术方案的改进,所述密封环33的外壁套设有多个第一密封圈331,所述第一密封圈331与所述密封筒41的内壁贴合;第一密封圈331能够增加密封环33与密封筒41的密封性。

[0034]

作为上述技术方案的改进,所述套筒4垂直固定于所述阀盖6的底面,所述套筒4的底端与所述阀座2贴合,所述套筒4与所述阀座2的贴合处安装有第二密封圈9;套筒4上下与阀盖6连接为一体,下部增加第二密封圈9,能够有效的增加套筒4与阀体1的连接密封性。

[0035]

作为上述技术方案的改进,所述阀盖6的底面中心处向下延伸有限位管61,所述限位管61的内部安装有导向套7,所述阀杆8贯穿于所述导向套7;利用限位管61和导向套7能够提高阀杆8的连接稳定性。

[0036]

如图1所示,图1示出了本实用新型的带有平衡腔室的套筒单座控制阀的结构示意图;

[0037]

阀体1的内部顶部开设有进液腔11,进液腔11由外向内倾斜向上设置,阀体1内部底部开设有出液腔12,出液腔12由内向外倾斜向上设置;

[0038]

进液腔11、出液腔12的连接口位于阀体1的中线处,连接口的内部连接阀座2,阀座2的内部配合连接阀芯3,阀芯3的内部连接阀杆8,阀芯3的外壁贴合设有套筒4,套筒4固定在阀盖6的底面。

[0039]

本实用新型在实施时:

[0040]

在关闭时,阀芯3贴合嵌入到阀座2内,阀芯3的外芯体32底面对阀座2进行密封,密封环33密封贴合在密封筒41内壁,此时,空气通过第一流通孔311进入到平衡腔5内,气体聚集在阀芯3的上方,使得阀芯3的上下压力平衡;进液腔11内充满液体,液体通过网状分布的第二流通孔42进入到套筒4内,进入的液体被阀芯3、阀座2封堵,在上方被密封环33、第一密封圈331封堵,使得液体不会再流动;

[0041]

在打开时,气动执行机构带动阀杆8向上运动,阀杆8带动阀芯3整体向上运动,阀芯3与阀座2脱离,密封环33沿着密封筒41的内壁向上运动,液体通过阀芯3、阀座2之间的间隙流出至出液腔12内,实现液体的排出;阀芯在运动过程中,不会受出液腔12内的压力阻挡。

[0042]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1