减重铸铁曲轴的制作方法

[0001]

本实用新型涉及发动机,更具体地说,它涉及一种减重铸铁曲轴。

背景技术:

[0002]

曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

[0003]

现有的曲轴轴颈为实心,一方面重量增加,增加发动机及汽车重量,间接增加油耗;另一方面曲轴轴颈实心,轴颈的应力分布较集中,反而减低了曲轴的弯曲承载能力,影响性能的可靠性。

技术实现要素:

[0004]

本实用新型要解决的技术问题是针对现有技术的上述不足,本实用新型的目的是提供一种可以减少重量、保证可靠性的减重铸铁曲轴。

[0005]

本实用新型的技术方案是:一种减重铸铁曲轴,包括曲轴本体,所述曲轴本体的连杆轴颈内设有贯穿其两端的第一减重腔,所述曲轴本体的主轴颈的端部设有第二减重腔,相邻两个所述连杆轴颈之间的主轴颈内设有第一加强肋,所述第一加强肋将同一主轴颈两端的第二减重腔隔开。

[0006]

作为进一步地改进,所述第一减重腔包括位于中部的弧形腔、位于两端的直孔,所述弧形腔为中部大、两端小的结构,所述弧形腔最大的直径大于所述直孔的直径,所述弧形腔与直孔的连接处通过圆弧圆滑过渡。

[0007]

进一步地,所述弧形腔位于所述连杆轴颈的轴心线上,所述直孔向所述连杆轴颈的顶端方向倾斜延伸。

[0008]

进一步地,所述直孔的直径为所述连杆轴颈直径的0.2~0.6倍,所述弧形腔的最大直径为所述连杆轴颈直径的0.3~0.7倍。

[0009]

进一步地,所述第二减重腔的直径为所述主轴颈直径的0.2~0.7倍。

[0010]

进一步地,所述第一加强肋的厚度为所述主轴颈直径的0.1~0.3倍。

[0011]

进一步地,所述第二减重腔与连杆轴颈的衔接处设有第二加强肋。

[0012]

进一步地,所述曲轴本体的平衡块上设有减重孔。

[0013]

有益效果

[0014]

本实用新型与现有技术相比,具有的优点为:本实用新型通过在连杆轴颈内设置第一减重腔,在主轴颈内设置第二减重腔和第一加强肋,减小了曲轴实心的厚度,一方面可以改善曲轴的铸造工艺性能,改善轴颈内的应力分布,保证曲轴的可靠性,另一方面可以减少曲轴重量,与现有的曲轴相比,本实用新型的曲轴的重量下降18%,成本节约20%,可以实现发动机性能提高、转速提高、摩擦功降低、机油耗降低、排放更好的技术效果。

附图说明

[0015]

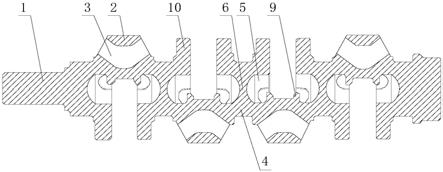

图1为本实用新型的主视结构示意图;

[0016]

图2为本实用新型中第一减重腔的结构示意图;

[0017]

图3为本实用新型中第二减重腔的结构示意图。

[0018]

其中:1-曲轴本体、2-连杆轴颈、3-第一减重腔、4-主轴颈、5-第二减重腔、6-第一加强肋、7-弧形腔、8-直孔、9-第二加强肋、10-平衡块。

具体实施方式

[0019]

下面结合附图中的具体实施例对本实用新型做进一步的说明。

[0020]

参阅图1-3,一种减重铸铁曲轴,材料为铸铁,优选为球铁。所述减重铸铁曲轴包括曲轴本体1,曲轴本体1的连杆轴颈2内设有贯穿其两端的第一减重腔3,曲轴本体1的主轴颈4的端部设有第二减重腔5,相邻两个连杆轴颈2之间的主轴颈4内设有第一加强肋6,第一加强肋6将同一主轴颈4两端的第二减重腔5隔开。

[0021]

第一减重腔3包括位于中部的弧形腔7、位于两端的直孔8,弧形腔7为中部大、两端小的结构,弧形腔7最大的直径大于直孔8的直径,弧形腔7与直孔8的连接处通过圆弧圆滑过渡,可以减少应力集中。弧形腔7位于连杆轴颈2的轴心线上,直孔8向连杆轴颈2的顶端方向倾斜延伸。直孔8的直径为连杆轴颈2直径的0.2~0.6倍,弧形腔7的最大直径为连杆轴颈2直径的0.3~0.7倍。可以减小连杆轴颈2实心的厚度,从而改善铸造工艺性能。

[0022]

第二减重腔5的直径为主轴颈4直径的0.2~0.7倍,可以减小主轴颈4实心的厚度,从而改善铸造工艺性能。第一加强肋6的厚度为主轴颈4直径的0.1~0.3倍,可以保证主轴颈4的工作强度。

[0023]

第二减重腔5与连杆轴颈2的衔接处设有第二加强肋9,可以提高主轴颈4与连杆轴颈2之间的连接强度。

[0024]

曲轴本体1的平衡块10上设有减重孔,减重孔位于平衡块10的中部,减重孔的大小需要根据曲轴平衡率来调整。

[0025]

本实用新型通过在连杆轴颈内设置第一减重腔,在主轴颈内设置第二减重腔和第一加强肋,减小了曲轴实心的厚度,一方面可以改善曲轴的铸造工艺性能,改善轴颈内的应力分布,保证曲轴的可靠性,另一方面可以减少曲轴重量,与现有的曲轴相比,本实用新型的曲轴的重量下降18%,成本节约20%,可以实现发动机性能提高、转速提高、摩擦功降低、机油耗降低、排放更好的技术效果。

[0026]

以上仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1