一种驱动桥主减速器的油润滑结构的制作方法

1.本实用新型涉及车辆技术领域,具体涉及一种驱动桥减速器的油润滑结构。

背景技术:

2.主减速器是车辆驱动桥的主要部件,主减速器一般包括壳体、内置于壳体中的传动齿轮,传动齿轮通过轴承与壳体枢转配合,通常情况下,为了对齿轮进行润滑,需要将主减速器内的润滑油分配至轴承内,这就需要主减速器壳体上安装位于齿轮轴周缘的集油罩,同时还需要在壳体上设置内置式油道,使润滑油能够被收集在集油罩内,以满足轴承的润滑要求;由于壳体一般是通过铸造工艺成型,在壳体内设置内置式油道,导致铸造工艺较为复杂,同时,设置集油罩需要采用螺栓固定,并且在装配时需要设置垫片进行装配,使得主减速器的结构较为复杂,继而增大装配的难度。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的旨在于提供一种驱动桥主减速器的油润滑结构,其能够简化主减速器壳体的铸造工艺,同时简化主减速器的结构。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种驱动桥主减速器的油润滑结构,包括壳体、传动轴、以及两个轴承,壳体包括相对的两端壁、以及连接在两端壁之间的侧壁,两端壁和侧壁围成一腔室,两侧壁上分别设置有向着腔室内部延伸的凸筋,两凸筋分别与侧壁围成一个安装腔,两轴承分别置于安装腔内;每一个凸筋上均至少设置有一个导油孔,凸筋上的导油孔的一端延伸至凸筋的外表面与腔室连通、另一端延伸至位于凸筋内的轴承的端面,传动轴的两端分别穿接在两轴承中。

6.传动轴上安装有一传动齿轮,两凸筋之间形成一通槽,传动齿轮正对通槽设置。

7.凸筋的外表面、侧壁的内表面以及端壁的内表面围成一个导油槽,导油槽的内侧端形成与腔室连通的开口,导油孔的一端连通于导油槽的外侧端。

8.每一个凸筋上均设置有两个导油孔。

9.在其中一个端壁上设置有一安装孔,与该其中一个端壁对应的安装腔与该安装孔正对设置,在该其中一个端壁通过螺栓固定有一端盖。

10.本实用新型的有益效果在于:

11.在驱动桥主减速器工作时,其内部的传动齿轮转动,润滑油随着齿轮的转动被搅动,继而使润滑油能够通过导油孔被送至轴承的端面处,从而使润滑油能够由轴承的间隙进入到轴承内部,对轴承进行润滑,如此,无需在轴承外围设置集油罩,简化了主减速器的结构,同时,也无需在壳体的端壁以及侧壁上设置内置式的油道,简化了壳体的铸造工艺。

附图说明

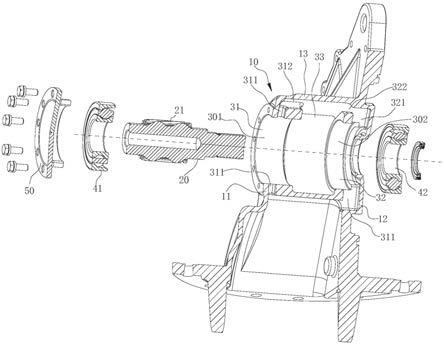

12.图1为本实用新型的安装示意图;

13.图2为本实用新型的结构示意图;

14.图3为图1中壳体的结构示意图。

具体实施方式

15.下面,结合附图和具体实施方式,对本实用新型作进一步描述:

16.如图1、2、3所示,为本实用新型的一种驱动桥主减速器的油润滑结构,包括壳体10、传动轴20、轴承41和轴承42,其中,壳体包括端壁11、端壁12以及侧壁13,端壁11和端壁12相对设置,侧壁13连接在端壁11和端壁12之间,由端壁11、端壁12和侧壁13共同围成一个腔室,该腔室即为壳体10的内腔;由端壁11的内表面向着腔室的中部凸出的设置一凸筋31,端壁12的内表面向着腔室的中部凸出的设置一凸筋32,凸筋31和凸筋32均呈弧形,并且侧壁13对应凸筋31和凸筋32的位置呈弧形,由此,凸筋31与侧壁13围成一个圆形的安装腔301,凸筋32与侧壁13围成一个圆形的安装腔302,轴承41置于安装腔301中,且轴承41的外圈与安装腔301的内壁固定配合,轴承42置于安装腔302中,且轴承42的外圈与安装腔302的内壁固定配合,传动轴20的两端分别穿接在轴承41和轴承42中,并且传动轴20的两端分别与轴承41和轴承42的内圈固定配合;在凸筋31上设置有两个导油孔311,导油孔311的一端延伸至凸筋31的外表面并与腔室连通、另一端则延伸至凸筋31的内表面并位于轴承41的端面处;同样的,在凸筋32上设置有两个导油孔321,导油孔321的一端延伸至凸筋32的外表面并与腔室连通、另一端则延伸至凸筋32的内表面并位于轴承42的端面处。

17.在驱动桥主减速器工作时,其内部的传动齿轮转动,润滑油随着齿轮的转动被搅动,继而使润滑油能够通过导油孔被送至轴承的端面处,从而使润滑油能够由轴承的间隙进入到轴承内部,对轴承进行润滑,如此,无需在轴承外围设置集油罩,简化了主减速器的结构,同时,也无需在壳体的端壁以及侧壁上设置内置式的油道,简化了壳体的铸造工艺。

18.本实用新型中,传动轴20上安装有一传动齿轮21,在凸筋31和凸筋32之间形成一通槽33,传动齿轮21正对通槽33设置,使传动齿轮21在转动时能够接触到腔室内更多的润滑油,继而使更多的润滑油能够在传动齿轮21的搅动下进入导油孔311和导油孔312。

19.本实用新型中,还可以利用凸筋31的外表面、侧壁13的内表面以及端壁11的内表面围成一个导油槽312,该导油槽312在朝向腔室内侧的一端形成开口并与腔室连通,导油槽312的外侧端为端壁11的内表面,导油孔311被设置在靠端壁11内表面的位置处,并且导油孔311的一端连通于导油槽312的外侧端,这样,在润滑油随齿传动轮运动时,其顺延导油槽312向着靠近端壁11的方向流动,在端壁11阻挡下,通过导油孔311收集飞溅至端壁11内表面的润滑油,对轴承41进行润滑;同样的,凸筋32的外表面、侧壁13的内表面以及端壁12的内表面围成一个导油槽322,导油孔32的一端连通于导油槽312的外侧端,润滑油顺延导油槽322向着靠近端壁12的方向流动,受端壁12阻挡,通过导油孔321收集飞机至端壁12内表面的润滑油,对轴承42进行润滑。

20.如上述结构中,本实用新型在每一个凸筋上均设置两个导油孔,实际上需要说明的是,在每个凸筋上均设置一个导油孔即可实现对润滑油的收集以对轴承进行润滑,当然,也可以是在凸筋上设置更多数量的导油孔,以满足较高的润滑要求。

21.为了便于安装,本实用新型在端壁11上设置一安装孔,安装腔301与该安装孔对应并且正对设置,在端壁11外部通过螺栓固定有一端盖50,该端壁50将轴承41封盖在安装腔

301中,安装时,可由端壁11上的安装孔将传动轴20装入到壳体10中。

22.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1