一种用于调流调压阀的节流装置的制作方法

[0001]

本实用新型属于阀门技术领域,涉及一种用于调流调压阀的节流装置。

背景技术:

[0002]

调流调压阀广泛使用于需要减压或稳压管线、水厂进水池、水库泄洪放空中。调流调压阀形式一般多采用活塞式,常规的活塞阀可实现调流而不能实现减压,在活塞阀的末端加设一套节流消能套筒后开发出了调流调压阀。阀体内部形成轴向环形流道,从入口到出口形成面积逐减、流速渐升的通道,活塞末端套筒设有消能槽孔或圆孔,利用水流对称对撞消能的原理在阀体中央相互碰撞削减能量,调节活塞行程进而调整出流面积起到调节流量作用,同时达到减压和调流的效果。

[0003]

近年来,随着长距离输水管线工程的大量建设,大口径调流调压阀运用越来越多,这些管线工程普遍存在距离长、流量大、阀前后压差大等情况,同时还面临着运行过程中较为复杂的工况,这就对调流调压阀的设计提出了很高要求。节流套筒作为调流调压阀的关键部件,需要在流量变化范围内实现连续、稳定、精确调节,其开孔型式、大小、数量及布置方式等直接决定着阀的流量和压力调节能力,不仅如此,其对阀门的气蚀特性也有着重要影响。此外,由于各工程的阀门运行工况不尽相同,其出口节流套筒也需根据具体水力条件设计,现有设计中常见开孔型式多为单一槽孔或圆孔,这对于大口径调流调压阀很难同时满足流量、压力和气蚀的要求,特别是一些工程,阀门需满足高压差小流量、低压差大流量、超宽调节幅度等特殊工况,现有设计方式并不能满足调压、消能及气蚀的要求。

技术实现要素:

[0004]

本实用新型的目的是提供一种用于调流调压阀的节流装置,解决了现有调流调压阀不能满足调流、调压、消能及存在气蚀的技术问题。

[0005]

本实用新型所采用的技术方案是一种用于调流调压阀的节流装置,包括中心贯通的节流套筒,节流套筒的上表面固定有法兰盘,法兰盘开设有数个定位孔,节流套筒靠近上表面的侧面区域开设有数个小孔径节流孔,节流套筒靠近下表面的侧面区域开设有数个大孔径节流孔,小孔径节流孔和大孔径节流孔完全覆盖节流套筒的侧面,小孔径节流孔直径为调流调压阀公称直径的1/140~1/80,大孔径节流孔直径为调流调压阀公称直径的1/60~1/35。

[0006]

本实用新型的特点还在于:

[0007]

大孔径节流孔沿节流套筒的轴向和周向均匀间隔排列,小孔径节流孔沿节流套筒的轴向和周向按照梅花形交错排列。

[0008]

节流套筒的侧面沿轴向划分为数个节流孔区域,小孔径节流孔和大孔径节流孔分布于其中。

[0009]

节流孔区域规则排列。

[0010]

节流套筒内表面相邻的两圈节流孔之间设置有加强肋。

[0011]

加强肋设置有多个。

[0012]

加强肋沿节流套筒内壁周向设置。

[0013]

加强肋宽度不大于相邻两圈节流孔之间的宽度,加强肋高度为其临近处的小孔径节流孔直径或大孔径节流孔直径的1/4~1。

[0014]

小孔径节流孔区域每隔两圈小孔径节流孔设置加强肋,大孔径节流孔区域每隔一圈大孔径节流孔设置加强肋。

[0015]

定位孔均匀排列。

[0016]

本实用新型具有以下有效效果:

[0017]

(1)节流孔布置,具有线性调节特性,能在要求的流量变化范围内实现连续、稳定、精确调节;最大或最小压差下,在10%~100%开度范围内稳定运行、不发生空化破坏。

[0018]

(2)在高压差小流量、低压差大流量、超宽调节幅度等运行需求下,能够实现大口径阀门的调流调压效果,同时避免气蚀、减少阀门的振动和噪音。

[0019]

(3)加强肋能够保证大口径节流套筒在表面开有大量节流孔及高水压的情况下,整体或局部不发生变形,同时具有一定的导流作用,使水流沿肋侧向节流套筒中心部位喷射。

附图说明

[0020]

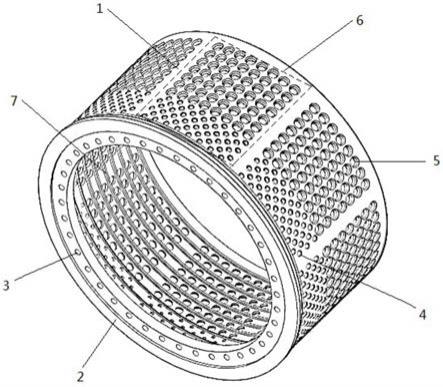

图1是本实用新型一种用于调流调压阀的节流装置的结构示意图;

[0021]

图2是本实用新型一种用于调流调压阀的节流装置的工作示意图。

[0022]

图中,1.节流套筒,2.法兰盘,3.定位孔,4.小孔径节流孔,5.大孔径节流孔,6.节流孔区域,7.加强肋,8.活塞,9.连杆机构。

具体实施方式

[0023]

下面结合附图和具体实施方式对本实用新型进行详细说明。

[0024]

如图1所示,本实用新型一种用于调流调压阀的节流装置,包括中心贯通的节流套筒1,节流套筒1的上表面固定有法兰盘2,法兰盘2开设有数个定位孔3,定位孔3均匀排列;节流套筒1靠近上表面的侧面区域开设有数个小孔径节流孔4,节流套筒1靠近下表面的侧面区域开设有数个大孔径节流孔5,小孔径节流孔4和大孔径节流孔5完全覆盖节流套筒1的侧面;小孔径节流孔4直径为调流调压阀公称直径的1/140~1/80,大孔径节流孔5直径为调流调压阀公称直径的1/60~1/35;大孔径节流孔5沿节流套筒1的轴向和周向均匀间隔排列,小孔径节流孔4沿节流套筒1的轴向和周向按照梅花形交错排列;节流套筒1的侧面沿轴向划分为数个节流孔区域6,小孔径节流孔4和大孔径节流孔5分布于其中;节流孔区域6规则排列;节流套筒1内表面相邻的两圈节流孔之间设置有多个加强肋7,加强肋7沿节流套筒1内壁周向设置,加强肋7宽度不大于相邻两圈节流孔之间的宽度,加强肋7高度为其临近处的小孔径节流孔4直径或大孔径节流孔5直径的1/4~1,小孔径节流孔4区域每隔两圈小孔径节流孔设置加强肋7,大孔径节流孔5区域每隔一圈大孔径节流孔设置加强肋7。

[0025]

如图2所示,本装置的法兰盘2与阀内的活塞8末端相接,法兰盘2上的定位孔3穿入螺母后固定,工作时阀内曲柄连杆机构9带动活塞8在阀体内沿着阀中心移动,实现操作开闭阀门。

[0026]

阀门工作时,水流沿弧状进入活塞阀腔体,阀内的流道为轴对称环形,在出口处向轴心作流线形收缩,使介质流过阀时不会产生紊流,有效克服噪音及振动。本装置的节流套筒设有消能圆孔,水流从节流孔中喷出形成高速对射喷冲起到减压消能作用,同时,阀门出口部位的线性收缩和出口节流套筒产生的引导对撞及阻力,达到消能减压效果,避免因节流对阀体或管道产生的气蚀影响。无论活塞8被驱动到任何位置,阀腔内的水流断面均为环状,使阀门开度与流量成线性关系,具有良好的流量或压力调节特性。调整阀门开度,实现流量调节。阀门驱动装置通过曲柄连杆机构9,带动活塞8在阀腔内作轴向运动,从而改变阀体出口的过流面积,来实现流量和压力的调节。

[0027]

本装置设置加强肋7可以保证大口径调流调压阀的节流套筒1刚度,同时具有一定的导流作用,使水流沿肋侧向节流套筒1中心部位喷射。

[0028]

孔径大小根据流量和阀前后压差进行初步确定,根据压力管道中的流量公式可知,在理想状况下,单位时间内的流量q0为:

[0029][0030]

其中,v为流体的流速,a为节流孔的面积,μ

m

为液体的流量系数,通常取0.82,g为重力加速度,δp为阀前后压差。

[0031]

因此,在已经确定阀前后压差δp和流量q0的情况下,公式中仅节流孔的面积a为未知数;假设孔径相同,每10%开度设置一圈孔,即整个节流上设置10圈孔,同时每圈孔数为64,则根据圆的面积公式,即可得到开孔的大致尺寸。

[0032]

实施例1:

[0033]

本例的节流装置应用于dn2000型号调流调压阀,其公称直径为2000mm,因此小孔径节流孔4直径为调流调压阀公称直径的1/80,即25mm;大孔径节流孔5直径为调流调压阀公称直径的1/40,即50mm;本实施例划分8个节流孔区域6,节流孔区域6沿装置表面均匀排列。

[0034]

阀门30%开度以下时,沿着节流套筒周1向错位布置6圈排小孔径节流孔4,每圈64个孔,孔数总计384个;阀门30%开度以上时,每10%开度设大孔径节流孔5,沿着节流套筒1周向均匀布置7圈大孔径节流孔5,每圈64个孔,孔数总计448个。

[0035]

对于小孔径节流孔4区域,每隔两圈设置一道加强肋7,此区域加强肋7的高度为节流孔直径的3/4,即18.75mm,宽度为8mm;对于大孔径节流孔5区域,每隔一圈设置一道加强肋7,此区域加强肋7的高度为节流孔直径的1/4,即加强肋的高度为12mm,宽度为10mm。

[0036]

实施例2:

[0037]

本例的节流装置应用于dn2000型号调流调压阀,其公称直径为2000mm,因此小孔径节流孔4直径为调流调压阀公称直径的1/140,即14mm;大孔径节流孔5直径为调流调压阀公称直径的1/35,即57mm;本实施例划分8个节流孔区域6,节流孔区域6沿装置表面均匀排列。

[0038]

阀门30%开度以下时,沿着节流套筒1周向错位布置10圈排小孔径节流孔4,每圈128个孔,孔数总计1280个;阀门30%开度以上时,每10%开度设大孔径节流孔5,沿着节流套筒4周向均匀布置7圈大孔径节流孔5,每圈64个孔,孔数总计448个。

[0039]

对于小孔径节流孔4区域,每隔两圈设置一道加强肋7,此区域加强肋7的高度为节流孔直径,即14mm,宽度为4mm;对于大孔径节流孔5区域,每隔一圈设置一道加强肋7,此区

域加强肋7的高度为节流孔直径的1/2,即加强肋的高度为28.5mm,宽度为8mm。

[0040]

实施例3:

[0041]

本例的节流装置应用于dn2000型号调流调压阀,其公称直径为2000mm,因此小孔径节流孔4直径为调流调压阀公称直径的1/110,即18mm;大孔径节流孔5直径为调流调压阀公称直径的1/48,即42mm;本实施例划分8个节流孔区域6,节流孔区域6沿装置表面均匀排列。

[0042]

阀门30%开度以下时,沿着节流套筒1周向错位布置9圈排小孔径节流孔4,每圈64个孔,孔数总计576个;阀门30%开度以上时,每10%开度设大孔径节流孔5,沿着节流套筒4周向均匀布置7圈大孔径节流孔5,每圈64个孔,孔数总计448个。

[0043]

对于小孔径节流孔4区域,每隔两圈设置一道加强肋7,此区域加强肋7的高度为节流孔直径的1/2,即9mm,宽度为5mm;对于大孔径节流孔5区域,每隔一圈设置一道加强肋7,此区域加强肋7的高度与节流孔直径相同,即加强肋7的高度为42mm,宽度为12mm。

[0044]

为了验证本装置的性能效果,同时为了验证与节流装置均为一种孔径大小的对比效果,针对以上实施例设计了如下实验方案。具体如下:

[0045]

dn2000型号调流调压阀的设计要求为:在阀前后压差δp为61m~96m时,流量q0范围为2≤q0≤6m3/s;阀前后压差δp为16m~61m时,流量q0范围为2≤q0≤15.5m3/s,阀前后压差δp为11m~16m时,流量q0范围为2≤q0≤14m3/s。

[0046]

设计以下三种方案:

[0047]

1、方案一(本专利方案):阀门30%开度以下时,沿着节流套筒1周向错位布置6圈排直径为25mm的小孔径节流孔4,每圈64个孔,孔数总计384个;在30%开度以上范围,每10%开度设置直径为50mm的大孔径节流孔5,沿着节流套筒1周向均匀布置7圈大孔径节流孔5,每圈64个孔,孔数总计448个。

[0048]

2、方案二(开孔直径为方案一中的小孔径节流孔直径):阀门30%开度以下时,沿着节流套筒1周向错位布置6圈排直径为25mm的小孔径节流孔4,每圈64个孔,孔数总计384个;在30%开度以上范围,每5%开度设置直径为25mm的2排小孔径节流孔4,沿着节流套筒1周向均匀布置14圈,每圈128个孔,孔数总计1792个。

[0049]

3、方案三(开孔直径为方案一中的大孔径节流孔直径):阀门30%开度以下时,沿着节流套筒1周向错位布置3圈排直径为50mm的大孔径节流孔5,每圈64个孔,孔数总计192个;在30%开度以上范围,每10%开度设置直径为50mm的大孔径节流孔5,沿着节流套筒1周向均匀布置7圈大孔径节流孔5,每圈64个孔,孔数总计448个。

[0050]

采用cfd软件分别对两种开孔方案进行数值模拟,了解其流场及气蚀情况,分别计算阀前后水头差为96m、61m、16m、11m时的工况,结果如下:

[0051]

三种方案中,在30%开度以下结果完全一致,均没有发生气蚀,计算30%以上开度工况即可。进一步计算结果显示,气蚀发生在阀前后水头差61m时的不同开度,其60%开度时计算结果如表1所示:

[0052]

表1实验效果对比

[0053]

方案流量(m3/s)最低压力(kpa)是否气蚀方案一15.875否方案二19.4214是

方案三25.2180是

[0054]

从表1可以看出,方案一中的流量接近61m时的设计最大流量15.5m3/s,同时没有发生气蚀;方案二流量远大于61m时的最大流量15.5m3/s,同时发生了气蚀,不满足设计要求;从最低压力来看,方案一中的最低压力也小于方案二,说明该方案有较好的消能减压效果。方案三流量远大于61m时的最大流量15.5m3/s,同时发生了气蚀,不满足设计要求。

[0055]

本装置的节流孔的大小、数量根据阀门工作时前后压差和流量大致给出,通过数值模拟进一步优化确定。所给大小孔直径的范围满足流量需求,同时不发生气蚀。节流孔布置具有线性调节特性,能在要求的流量变化范围内实现连续、稳定、精确调节;最大或最小压差下,在10%~100%开度范围内稳定运行、不发生空化破坏。在高压差小流量、低压差大流量、超宽调节幅度等运行需求下,能够实现阀门的调流调压效果,同时避免气蚀、减少阀门的振动和噪音。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1