一种新型高精度轴承的制作方法

1.本实用新型涉轴承领域,特别涉及一种新型高精度轴承。

背景技术:

2.角接触球轴承可同时承受径向负荷和轴向负荷,能在较高的转速下工作。接触角越大,轴向承载能力越高,高精度和高速轴承通常取15度接触角。在轴向力作用下,接触角会增大,单列角接触球轴承只能承受一个方向的轴向负荷,在承受径向负荷时,将引起附加轴向力,并且只能限制轴或外壳在一个方向的轴向位移。

3.传统的轴承在安装时,必须在套圈端面的圆周上施加均等的压力,将套圈压入,而人工在安装时常常使得安装时过盈量太大时,由于没有润滑结构,会使得直接撞击角接触球轴承端面,造成损伤轴承,如果大批量安装时则会造成安装缓慢的现象。

技术实现要素:

4.针对背景技术中提到的问题,本实用新型的目的是提供一种新型高精度轴承,以解决背景技术中提到的问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种新型高精度轴承,包括外圈、保持架、第一内圈和第二内圈,所述外圈的内壁开设有第一凹槽,所述第一凹槽的表面开设有第一油槽,所述第一凹槽的表面滚动连接有第一钢珠,所述保持架的内部设置有滚动槽,所述第一钢珠的表面滚动连接有润滑机构,且润滑机构设置在滚动槽的内部,所述第一内圈的外表面开设有第二凹槽,所述第二内圈的外表面开设有第三凹槽,所述第三凹槽的表面开设有第二油槽,所述第一油槽和第二油槽的内部均设置有储油层,所述第一内圈与第二内圈之间设置有定位机构,所述第一内圈与第二内圈的内部均设置有固定装置。

7.通过采用上述技术方案,通过设置第一凹槽、第二凹槽与第三凹槽,方便第一钢珠的滚动,保持架与滚动槽方便对第一钢珠的固定,润滑机构减少第一钢珠与保持架的摩擦力,第一油槽、第二油槽和储油层,便于对润滑油的存储,减少工作人员的工作量,定位机构方便工作人员对第三内圈的位置进行确定,减少轴承装配的误差,固定机构方便对第一内圈与第二内圈的拆装。

8.较佳的,所述润滑机构包括第二钢珠和安装槽,所述滚动槽的表面开设有安装槽,所述安装槽的内表面转动连接有第二钢珠。

9.通过采用上述技术方案,安装槽便于对第二钢珠的安装与固定,同时可以储存少量的润滑油,第二钢珠可以在旋转时,将润滑油涂抹在第一钢珠的表面,同时减少第一钢珠与保持架的摩擦。

10.较佳的,所述定位机构包括限位槽与凸块,所述第一内圈右侧的顶部开设有限位槽,所述第二内圈左侧的顶部焊接有凸块,且限位槽与凸块贴合连接。

11.通过采用上述技术方案,限位槽与凸块方便工作人员在装配时对第一内圈与第二

内圈位置的确定,加快轴承的装配效率。

12.较佳的,所述固定装置包括第一固定螺栓、第二固定螺栓、第三固定螺栓、十字槽和螺纹槽,所述第一内圈与第二内圈的内部均开设有螺纹槽,且螺纹槽之间相互连通,所述螺纹槽的连通处螺纹连接有第一固定螺栓,所述螺纹槽的内表面均螺纹连接有第二固定螺栓和第三固定螺栓,且第二固定螺栓的右侧与第三固定螺栓的左侧与第一固定螺栓的表面贴合连接,所述第一固定螺栓、第二固定螺栓和第三固定螺栓的一端均开设有十字槽。

13.通过采用上述技术方案,第一固定螺栓设置在两个螺纹槽的连接处,这样能够对第一内圈与第二内圈进行固定,第二固定螺栓与第三固定螺栓减少因震动对第一固定螺栓的影响,避免长时间使用导致第一固定螺栓脱落,十字槽方便工作人员对第一固定螺栓、第二固定螺栓和第三固定螺栓的拆卸与安装。

14.较佳的,所述第一固定螺栓和第三固定螺栓的十字槽在右侧,所述第二固定螺栓的十字槽在左侧,所述第二固定螺栓与第三固定螺栓的表面均涂有防松胶。

15.通过采用上述技术方案,螺纹槽贯穿设置在第一内圈与第二内圈的内部,工作人员可以从有侧将第三固定螺栓与第一固定螺栓拆装,从左侧将第二固定螺栓拆装,防松胶避免第二固定螺栓与第三固定螺栓因震动而脱落,加强轴承的稳定性。

16.较佳的,所述储油层的材质的海绵,且储油层的高度低于第一油槽与第二油槽的深度1mm。

17.通过采用上述技术方案,轴承在旋转时,海绵里的润滑油会因为离心力被甩出,从而对第一钢珠进行润滑,同时海绵的高度低于第一油槽与第二油槽,这样能够避免第一钢珠与海绵接触,降低摩擦力。

18.较佳的,所述外圈的内表面、保持架的表面、第一内圈外表面和第二内圈的外表面倾斜角度均为15

°

。

19.通过采用上述技术方案,倾斜设置可以增加轴承在轴向的负载压力。

20.综上所述,本实用新型主要具有以下有益效果:

21.第一、通过设置定位机构和固定装置,使得工作人员可以快速确定第一内圈与第二内圈的相对位置,同时外表面倾斜设置的第一内圈与第二内圈,更加方便将第二凹槽和第三凹槽与第一钢珠装配在一起,然后工作人员可以借助螺丝刀手动将第一内圈与第二内圈进行固定,非常的方便与快捷;

22.第二、通过设置第一油槽、第二油槽和储油层,轴承可以储存更多的润滑油,同时轴承在旋转时润滑油会因为离心力被甩出从而对第一钢珠进行润滑,同时润滑机构避免第一钢珠与保持架直接接触,减少了第一钢珠在保持架内的摩擦力。

附图说明

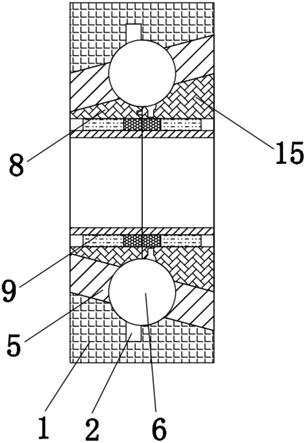

23.图1是本实用新型的结构剖视示意图;

24.图2是本实用新型的内部结构示意图;

25.图3是本实用新型的第一固定螺栓立体示意图;

26.图4是本实用新型的润滑机构结构剖视示意图。

27.附图标记:1、外圈;2、第一油槽;3、储油层;4、第一凹槽;5、保持架;6、第一钢珠;7、滚动槽;8、第一内圈;9、固定装置;901、第二固定螺栓;902、第一固定螺栓;903、第三固定螺

栓;904、螺纹槽;905、十字槽;10、第二凹槽;11、定位机构;1101、限位槽;1102、凸块;12、第二油槽;13、第三凹槽;14、润滑机构;1401、第二钢珠;1402、安装槽;15、第二内圈。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例一

30.参考图1

‑

4,一种新型高精度轴承,包括外圈1、保持架5、第一内圈8和第二内圈15,所述外圈1的内壁开设有第一凹槽4,所述第一凹槽4的表面开设有第一油槽2,所述第一凹槽4的表面滚动连接有第一钢珠6,所述保持架5的内部设置有滚动槽7,所述第一钢珠6的表面滚动连接有润滑机构14,且润滑机构14设置在滚动槽7的内部,所述第一内圈8的外表面开设有第二凹槽10,所述第二内圈15的外表面开设有第三凹槽13,所述第三凹槽13的表面开设有第二油槽12,所述第一油槽2和第二油槽12的内部均设置有储油层3,所述第一内圈8与第二内圈15之间设置有定位机构11,所述第一内圈8与第二内圈15的内部均设置有固定装置,通过设置第一凹槽4、第二凹槽10与第三凹槽13,方便第一钢珠6的滚动,保持架5与滚动槽7方便对第一钢珠6的固定,润滑机构14减少第一钢珠6与保持架5的摩擦力,第一油槽2、第二油槽12和储油层3,便于对润滑油的存储,减少工作人员的工作量,定位机构11方便工作人员对第三内圈的位置进行确定,减少轴承装配的误差,固定机构方便对第一内圈8与第二内圈15的拆装。

31.参考图2和图4,为了到达减少摩擦力的目的;所述润滑机构14包括第二钢珠1401和安装槽1402,所述滚动槽7的表面开设有安装槽1402,所述安装槽1402的内表面转动连接有第二钢珠1401,所述储油层3的材质的海绵,且储油层3的高度低于第一油槽2与第二油槽12的深度1mm,从权部分;安装槽1402便于对第二钢珠1401的安装与固定,同时可以储存少量的润滑油,第二钢珠1401可以在旋转时,将润滑油涂抹在第一钢珠6的表面,同时减少第一钢珠6与保持架5的摩擦,轴承在旋转时,海绵里的润滑油会因为离心力被甩出,从而对第一钢珠6进行润滑,同时海绵的高度低于第一油槽2与第二油槽12,这样能够避免第一钢珠6与海绵接触,降低摩擦力效果。

32.参考图2

‑

3,为了达到便于安装的目的;所述定位机构11包括限位槽1101与凸块1102,所述第一内圈8右侧的顶部开设有限位槽1101,所述第二内圈15左侧的顶部焊接有凸块1102,且限位槽1101与凸块1102贴合连接,所述固定装置包括第一固定螺栓902、第二固定螺栓901、第三固定螺栓903、十字槽905和螺纹槽904,所述第一内圈8与第二内圈15的内部均开设有螺纹槽904,且螺纹槽904之间相互连通,所述螺纹槽904的连通处螺纹连接有第一固定螺栓902,所述螺纹槽904的内表面均螺纹连接有第二固定螺栓901和第三固定螺栓903,且第二固定螺栓901的右侧与第三固定螺栓903的左侧与第一固定螺栓902的表面贴合连接,所述第一固定螺栓902、第二固定螺栓901和第三固定螺栓903的一端均开设有十字槽905,所述第一固定螺栓902和第三固定螺栓903的十字槽905在右侧,所述第二固定螺栓901的十字槽905在左侧,所述第二固定螺栓901与第三固定螺栓903的表面均涂有防松胶,所述

外圈1的内表面、保持架5的表面、第一内圈8外表面和第二内圈15的外表面倾斜角度均为15

°

从权部分;限位槽1101与凸块1102方便工作人员在装配时对第一内圈8与第二内圈15位置的确定,加快轴承的装配效率,第一固定螺栓902设置在两个螺纹槽904的连接处,这样能够对第一内圈8与第二内圈15进行固定,第二固定螺栓901与第三固定螺栓903减少因震动对第一固定螺栓902的影响,避免长时间使用导致第一固定螺栓902脱落,十字槽905方便工作人员对第一固定螺栓902、第二固定螺栓901和第三固定螺栓903的拆卸与安装,螺纹槽904贯穿设置在第一内圈8与第二内圈15的内部,工作人员可以从有侧将第三固定螺栓903与第一固定螺栓902拆装,从左侧将第二固定螺栓901拆装,防松胶避免第二固定螺栓901与第三固定螺栓903因震动而脱落,加强轴承的稳定性,倾斜设置可以增加轴承在轴向的负载压力效果。

33.使用原理及优点:第一钢珠6装配在保持架5上后,第一钢珠6会与第二钢珠1401接触,这样第一钢珠6旋转时,第二钢珠1401会跟着旋转,因为接触面变小,所以摩擦力变小了而且第二钢珠1401旋转时,会将固定槽内的润滑油带出,并涂抹到第一钢珠6的表面,然后将第一内圈8装配在保持架5内表面的左侧,然后将第二内圈15左侧的凸块1102与限位槽1101对准,再将第一固定螺栓902旋进螺纹槽904内,固定在第一内圈8与第二内圈15之间,然后将涂有防松胶的第二固定螺栓901与第三固定螺栓903分别旋进左侧螺纹槽904与右侧螺纹槽904,然后工作人员再将第一钢珠6与保持架5面对面的装配进外圈1内。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1