一种汽车发电机减振补偿式单向皮带轮的制作方法

[0001]

本实用新型涉及单向皮带轮,尤其涉及汽车发电机单向皮带轮,具体地说是一种汽车发电机减振补偿式单向皮带轮。

背景技术:

[0002]

现有的汽车发电机单向皮带轮通常采用滚针式或双轴承解耦式,并不具备减振性能,因此对汽车发动机的减振节能的辅助目的并没有实现。而国外的减振解耦式汽车单向皮带轮虽具备上述功能但因其由弹簧作为单向抗扭变器,长期使用过程中因长期强烈摩擦及冲击致其扭变拒止性能急剧下降造成皮带轮使用寿命较短。

技术实现要素:

[0003]

本实用新型要解决的是现有技术中存在的上述不足,旨在提供一种具有减振补偿功能的汽车发电机单向皮带轮。

[0004]

为解决上述技术问题,本实用新型采用以下技术方案:一种汽车发电机减振补偿式单向皮带轮,包括轮外壳、芯轴和置于所述的轮外壳和芯轴之间的离合器,其特征在于所述的离合器包括上部减振弹簧座、下部减振弹簧座、减振弹簧和一组滚柱,所述的上部减振弹簧座与所述的轮外壳过盈配合;所述的减振弹簧顶部和底部分别与所述的上部减振弹簧座和下部减振弹簧座衔接;所述的下部减振弹簧座底部设有一组棘齿槽;所述的一组滚柱置于所述的棘齿槽内,滚柱底部与芯轴的轴底平台相抵。

[0005]

本实用新型的汽车发电机单向皮带轮,当轮外壳受到汽车皮带旋转拖动时,上部减振弹簧座即得到一个轴向旋转扭力,并通过减振弹簧传递给下部减振弹簧座;下部减振弹簧座推动滚柱在棘齿槽内滚动,由于棘齿槽的槽高是渐变的,减振弹簧对滚柱的强行压制,使滚柱受到摩擦力的作用滑动至棘齿槽的低坡端,从而使滚柱因夹角过盈而带动了芯轴的转动。当带动轮外壳的汽车皮带突然停止时,轮外壳上部减振弹簧座、减振弹簧和下部减振弹簧座构成的离合器失去动力,芯轴因为惯性和摩擦力带动滚柱回落到下部减振弹簧座的棘齿槽的高坡端,使滚柱脱离了微过盈状态产生自由滑动性,芯轴自由惯性运动,实现了单向运动功能。

[0006]

本实用新型的汽车发电机单向皮带轮,在整体结构中将减振弹簧与下部减振弹簧座进行外径悬空,即下部减振弹簧座与芯轴不固定连接,减振弹簧不仅具有传导外界冲击力的传导性,同时还兼有传导冲击力的衰减性。因此当减振弹簧座受到旋转扭力冲击时,即将减振弹簧与下部减振弹簧座所受到的冲击力进行部分分散衰减,使芯轴旋转更平稳,并降低了皮带轮的旋转噪音。

[0007]

本实用新型的汽车发电机单向皮带轮,因减振弹簧本身具有记忆恢复性,当单向皮带轮在长期工作后使滚柱产因摩擦产生磨损时,减振弹簧即以自身的弹性特性将滚柱连续强制压缩在棘齿槽和芯轴的轴底平台之间,从而即实现了补偿性,并解决了减振式汽车单向皮带轮的使用寿命短的问题。

[0008]

作为本实用新型的改进,所述的棘齿槽呈径向分布。

[0009]

作为本实用新型的再进一步改进,所述的棘齿槽为“r”型结构。

[0010]

作为本实用新型的再进一步改进,所述的上部减振弹簧座上方还设有限位片。

[0011]

作为本实用新型的再进一步改进,所述的上部减振弹簧座的底部开设有容置减振弹簧顶部的凹槽。所述的上部减振弹簧座的顶部开设有容置限位片的平槽,所述的平槽内设有限位片。优选地,所述的容置减振弹簧顶部的凹槽为与所述减振弹簧顶部形状相适配的螺旋状结构,在所述的凹槽内还设有弹簧上端限位面。

[0012]

作为本实用新型的再进一步改进,所述的下部减振弹簧座的顶部开设有容置减振弹簧底部的凹槽。优选地,所述的容置减振弹簧底部的凹槽为与所述减振弹簧底部形状相适配的螺旋状结构,在所述的容置减振弹簧底部的凹槽内还设有弹簧末端限位面。

[0013]

作为本实用新型的再进一步改进,所述的轮外壳和芯轴之间的上部还设有滚珠轴承。

[0014]

作为本实用新型的再进一步改进,所述的下部减振弹簧座与所述的芯轴之间还设有密封圈。优选地,所述的密封圈包括一个外层密封圈和一个内层密封圈,所述的外层密封圈设置在下部减振弹簧座底部与芯轴轴底平台之间,所述的内层密封圈设置在下部减振弹簧座的内侧与芯轴轴身之间。

[0015]

作为本实用新型的再进一步改进,所述的密封圈为星型密封圈。

[0016]

作为本实用新型的再进一步改进,在芯轴轴底平台与轮外壳之间还设有滑动防尘圈。优选地,所述的滑动防尘圈带有缺口,套装在芯轴轴底平台侧面的环形凹槽内。

[0017]

作为本实用新型的更进一步改进,所述的减振弹簧的截面呈方形,能提高减振弹簧的强度。

附图说明

[0018]

下面结构附图和具体实施方式对本实用新型作进一步说明。

[0019]

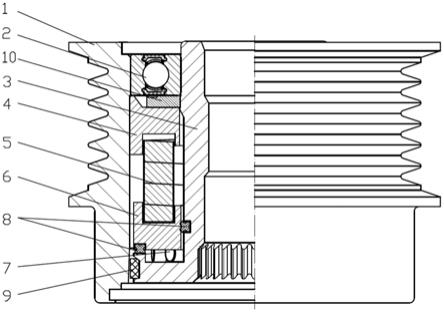

图1为本实用新型单向皮带轮的结构示意图。

[0020]

图2为本实用新型单向皮带轮的爆炸图。

[0021]

图3为本实用新型上部减振弹簧座的结构示意图。

[0022]

图4为本实用新型上部减振弹簧座的底部向立体图。

[0023]

图5为本实用新型上部减振弹簧座的顶部向立体图。

[0024]

图6为本实用新型下部减振弹簧座的结构示意图。

[0025]

图7为本实用新型下部减振弹簧座的顶部向立体图。

[0026]

图8为本实用新型下部减振弹簧座的底部向立体图。

[0027]

图9为本实用新型减振弹簧的结构示意图。

[0028]

图10为本实用新型芯轴的结构示意图。

[0029]

图11为本实用新型滑动防尘圈的结构示意图。

[0030]

图12为本实用新型限位片的结构示意图。

[0031]

图13为本实用新型下部减振弹簧座与滚柱组件的结构示意图。

[0032]

图14为图13的a-a向剖视图。

[0033]

图15为图14的b处放大示意图,此时单向皮带轮处于单向分离状态。

[0034]

图16为图14的c处放大示意图,此时单向皮带轮处于单向闭合状态。

[0035]

图中,1-轮外壳,2-滚珠轴承,3-芯轴,4-上部减振弹簧座,5-减振弹簧,6-下部减振弹簧座,7-滚柱,8-密封圈,9-滑动防尘圈,10-限位片;

[0036]

301-芯轴轴身,302-环形凹槽,303-轴底平台,304-内层密封圈槽,305-滚柱槽,306-轴底平台上表面;

[0037]

401-容置限位片的平槽,402-中央穿孔,403-容置减振弹簧顶部的凹槽,404-弹簧上端限位面;

[0038]

501-减振弹簧上端,502-减振弹簧顶部,503-减振弹簧末端,504-减振弹簧底部;

[0039]

601-容置减振弹簧底部的凹槽,602-中央穿孔,603-棘齿槽,604-弹簧下端限位面,605-外层密封圈槽;

[0040]

901-滑动防尘圈的缺口;

[0041]

1001-限位片的中央穿孔。

具体实施方式

[0042]

参照图1和图2,本实用新型的一种汽车发电机减振补偿式单向皮带轮,包括轮外壳1、芯轴3和置于所述的轮外壳1和芯轴3之间的离合器。

[0043]

所述的离合器包括上部减振弹簧座4、下部减振弹簧座6、减振弹簧5和一组滚柱7。所述的上部减振弹簧座4与所述的轮外壳1过盈配合;所述的减振弹簧5的顶部和底部分别与所述的上部减振弹簧座4和下部减振弹簧座6衔接;所述的下部减振弹簧座6的底部设有一组棘齿槽603;所述的一组滚柱7置于所述的一组棘齿槽603内,滚柱7的底部与芯轴3的轴底平台303相抵。

[0044]

所述的轮外壳1和芯轴3之间的上部还设有滚珠轴承2。所述的滚珠轴承2位于上部减振弹簧座4的上方。在减振弹簧座4的顶部还设有限位片10。

[0045]

在芯轴3轴底平台与轮外壳1之间还设有滑动防尘圈9。

[0046]

所述的下部减振弹簧座6与所述的芯轴3之间还设有密封圈8。

[0047]

参照图3、图4和图5,所述的上部减振弹簧座4的底部开设有容置减振弹簧5顶部的凹槽403。所述的上部减振弹簧座4的顶部开设有容置限位片10的平槽401,所述的限位片10设置在所述的平槽401内。优选地,所述的容置减振弹簧顶部的凹槽403为与所述减振弹簧5顶部形状相适配的螺旋状结构,在所述的螺旋状凹槽内还设有弹簧上端限位面404。所述的上部减振弹簧座4上还设有中央穿孔402,供芯轴3穿越。

[0048]

参照图6、图7和图8,所述的下部减振弹簧座6上开设有供芯轴3穿越的中央穿孔602。下部减振弹簧座6底部开设有棘齿槽603呈径向分布。棘齿槽603的槽高呈递增状,形成一侧的低坡端和另一侧的高坡端。槽型为光滑表面,如平面、圆弧面等。优选地,所述的棘齿槽603为“r”型结构。

[0049]

所述的下部减振弹簧座6的顶部开设有容置减振弹簧5底部的凹槽601。优选地,所述的容置减振弹簧底部的凹槽601为与所述减振弹簧底5部形状相适配的螺旋状结构,在所述的容置减振弹簧底部的螺旋状凹槽601内还设有弹簧末端限位面604。

[0050]

在下部减振弹簧座6的底部位于棘齿槽603的外侧还开设有外层密封圈槽605。

[0051]

参照图9,所述的减振弹簧5为圆形弹簧,其顶部502与上部减振弹簧座4的底部环

形槽403衔接,上端501与环形槽403上的限位面404相抵。减振弹簧5的底部504与下部减振弹簧座的顶部环形槽601衔接,末端503与螺旋状凹槽601上的限位面604相抵。

[0052]

所述的减振弹簧5的截面呈方形,能提高减振弹簧的强度。

[0053]

参照图10,所述的芯轴3包括轴身301和轴底平台303。在轴身侧面与下部减振弹簧座6对应处开设有内层密封圈槽304。在轴底平台303的上表面306上还开设有滚柱槽305。在轴底平台303的侧面开设有放置滑动防尘圈9的环形凹槽302。

[0054]

所述的密封圈8包括一个外层密封圈801和一个内层密封圈802。所述的外层密封圈801设置在下部减振弹簧座底部的外层密封圈槽605内,并与芯轴轴底平台的上表面相抵。所述的内层密封圈802设置在芯轴轴身的内层密封圈槽304内,并与下部减振弹簧座6的中央穿孔602的孔壁相抵。

[0055]

所述的密封圈801、802为星型密封圈。

[0056]

参照图11,所述的滑动防尘圈9带有缺口901,套装在芯轴轴底平台侧面的环形凹槽302内。

[0057]

参照图12,所述的限位片10为环状结构,具有供芯轴3穿越的中央穿孔1001。

[0058]

组装时,先将上部减振弹簧座4与轮外壳1过盈配合;将减振弹簧5的上端与上部减振弹簧座衔接,将减振弹簧5的末端与下部减振弹簧座6衔接;滚柱7分别置于下部减振弹簧座6的棘齿槽603内,滚柱7底部与芯轴轴底平台的滚柱槽衔接。以上组件通过液压系统将减振弹簧5压缩至合理的尺寸,使滚柱7只能在合理范围内滚动,再用限位片10通过过盈配合卡在芯轴3上,使其形成单向组件。

[0059]

参照图13和图14,本实用新型的汽车发电机单向皮带轮,其工作原理如下:

[0060]

单向闭合状态:当轮外壳受到汽车皮带旋转拖动时,上部减振弹簧座即得到一个轴向旋转扭力,并通过减振弹簧传递给下部减振弹簧座;下部减振弹簧座推动滚柱在棘齿槽内滚动,由于棘齿槽的槽高是渐变的,减振弹簧对滚柱的强行压制,使滚柱受到摩擦力的作用滑动至棘齿槽的低坡端,从而使滚柱因夹角过盈而带动了芯轴的转动(如图15所示)。

[0061]

当带动轮外壳的汽车皮带突然停止时,轮外壳上部减振弹簧座、减振弹簧和下部减振弹簧座构成的离合器失去动力,芯轴因为惯性和摩擦力带动滚柱回落到下部减振弹簧座的棘齿槽的高坡端,使滚柱脱离了微过盈状态产生自由滑动性,芯轴自由惯性运动,实现了单向运动功能(如图16所示)。

[0062]

本实用新型的汽车发电机单向皮带轮,在整体结构中将减振弹簧与下部减振弹簧座进行外径悬空,即下部减振弹簧座与芯轴不固定连接,减振弹簧不仅具有传导外界冲击力的传导性,同时还兼有传导冲击力的衰减性。因此当减振弹簧座受到旋转扭力冲击时,即将减振弹簧与下部减振弹簧座所受到的冲击力进行部分分散衰减,使芯轴旋转更平稳,并降低了皮带轮的旋转噪音。

[0063]

本实用新型的汽车发电机单向皮带轮,因减振弹簧本身具有记忆恢复性,当单向皮带轮在长期工作后使滚柱产因摩擦产生磨损时,减振弹簧即以自身的弹性特性将滚柱连续强制压缩在棘齿槽和芯轴的轴底平台之间,从而即实现了补偿性,并解决了减振式汽车单向皮带轮的使用寿命短的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1