一种热力膨胀阀的制作方法

1.本实用新型涉及一种热力膨胀阀,特别涉及一种小型化热力膨胀阀。

背景技术:

2.热力膨胀阀是制冷系统的重要自控元件,利用气箱头(感温包)的温度变化作为信号,调节阀开度,改变制冷剂流量。

3.通常热力膨胀阀包括阀体和气箱头,气箱头包括气箱盖、膜片、传动部、气箱座等部件,膜片起到隔膜的作用,将气箱盖的力传递给传动部,其特性由材质、状态、厚度、波纹形状等决定,一般由不锈钢或铜合金制作。

4.参照图1,图1示出现有的气箱头10,气箱头10包括气箱盖11、气箱座12、膜片13和传动部14。气箱盖11与气箱座12固定设置,膜片13位于气箱盖11与气箱座12之间。膜片13为双波纹结构,截面看,两个下波纹,一个上波纹,上波纹的波峰低于平直部。该膜片直径大,不利于小型化的气箱头。如果为适应小型化的气箱头,减少边缘的下波纹,当膜片上行程时平直部先于上波纹接触气箱盖,膜片边缘移动量大大增加,耐久性降低;膜片下行程时,膜片的下波纹翘曲度不够不足以分散应力,使膜片边缘位置位移增大,耐久不好。

5.为了降低成本,气箱头越来越小型化。随着气箱头直径的减小,膜片的波纹可以从现有的双波纹改成单波纹,但按照原来双波纹的基础上减少一个波纹,会造成膜片运动时出现应力集中在这唯一一个波纹上,波纹两边会出现破裂,耐久不合格。

技术实现要素:

6.为解决上述技术问题,本实用新型的目的在于提供一种小型化热力膨胀阀,其膜片满足小型化膨胀阀的结构需求,在减少膜片波纹数量的同时,提高膜片的耐久性。

7.一种热力膨胀阀,包括气箱头,所述气箱头包括气箱盖、气箱座、膜片和传动部,所述气箱盖与所述气箱座固定设置,所述膜片位于所述气箱盖与所述气箱座之间,所述膜片包括平直部、凸部、凹部以及固定部,其中,所述凹部位于所述凸部与所述固定部之间,所述凸部位于所述平直部与所述凹部之间,所述固定部与所述气箱盖和/或所述气箱座固定设置,所述凸部的凸起方向朝向所述气箱盖,所述凹部的凹陷方向背离所述气箱盖,所述传动部位于所述膜片的一侧,所述气箱盖位于所述膜片的另一侧;所述膜片受力向所述气箱盖运动时,所述膜片的凹部最底端到平直部的垂直距离大于所述膜片的凸部最顶端到平直部的垂直距离。

8.根据本实用新型,膜片的凸部和凹部形成单波纹,比双波纹膜片的直径小,有利于小型化;膜片受力后凸部先于平直部接触气箱盖,使得膜片边缘上行程移动量减小;所述膜片的凹部最底端到平直部的垂直距离大于所述膜片的凸部最顶端到平直部的垂直距离,翘曲度增大,使得膜片边缘下行程移动量减小,整体上大大提高膜片边缘的耐久性。

附图说明

9.图1是包括双波纹膜片的现有气箱头截面图;

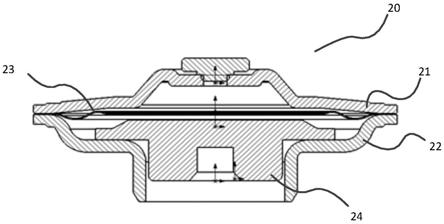

10.图2是本实用新型热力膨胀阀的一个剖面图;

11.图3是本实用新型热力膨胀阀的立体结构示意图;

12.图4是本实用新型热力膨胀阀的另一个立体结构示意图;

13.图5是本实用新型的气箱头截面图;

14.图6是图2的半个放大膜片结构的气箱头截面图;

15.图7为图6膜片的俯视图;

16.图8是本实用新型的膜片截面图;

17.图9是本实用新型的膜片上行程示意图;

18.图10是本实用新型的另一种气箱头截面图;

19.图11是本实用新型的图9的半个放大膜片结构的气箱头截面图。

具体实施方式

20.现在详细参考附图中描述的实施例。为了全面理解本实用新型,在以下详细描述中提到了众多具体细节。但是本领域技术人员应该理解,本实用新型可以无需这些具体细节而实现。还应当了解的是,在附图中图示并且在此描述的具体组件、器件及特征仅仅是示范性的并且不应当被视为限制。

21.热力膨胀阀是制冷系统的重要自控元件,利用气箱头(感温包)的温度变化作为信号,调节阀开度,改变制冷剂流量。本实用新型的一个实施方式,请参考图2所示,图2示出了一种热力膨胀阀100的结构,热力膨胀阀包括气箱头20,阀体40,传动杆组件50,阀芯组件60,调节座组件70。气箱头20位于阀体40的顶部,传动杆组件50位于阀体40的内部,且传动杆组件50传动连接气箱头20与阀芯组件60,调节座组件70位于阀体40的底部,调节座组件70用于阀芯组件60。

22.作为本实用新型的一个实施方式,阀体40包括第一接口401,第二接口402,第三接口403以及第四接口404。阀体包括第一流道411,第二流道412,第三流道413以及第四流道414,第一接口401为第一流道411的一个端口,第二接口402为第二流道412的一个端口,第三接口403为第三流道413的一个端口,第四接口404为第四流道414的一个端口,流体从第一接口401进入,在阀芯组件下移后,从第二接口402离开,流体从第三接口403进入,从第四接口404离开。当然,第二接口402与第四接口404也可以作为进口,第一接口401和第三接口403作为出口。第一接口401,第二接口402,第三接口403以及第四接口404和外部管路连接。

23.请参考图2、3、4所示,阀体40包括第一侧部421,第二侧部422,第三侧部423和第四侧部424,第一侧部421与第三侧423部相互背离设置,第二侧部422与第四侧部424相互背离设置,第一接口401与第三接口403位于第一侧部421,第二接口402与第四接口404位于第三侧部423,阀体40具有顶部开口431,气箱头20部分位于阀体40的开口431;阀体40具有底部开口432,阀体40包括阀室441,阀芯组件60位于该阀室441,部分调节座组件70位于底部开口432,部分调节座组件70位于阀室441,阀室441与第一流道411连通。传动杆组件50位于阀体40内腔,且传动杆组件50传动连接气箱头20与阀芯组件60,即传动杆组件50可以将气箱头20对传动杆组件50的力转变为传动杆组件50对阀芯组件60的力,使得阀芯组件60可上下

运动。应当注意,气箱头20也可以为不安装在阀体上,可以以感温包的形式布置在阀体11外部。

24.本实用新型的一个实施方式,参照图5和图6,气箱头20包括气箱盖21、气箱座22、膜片23和传动部24,气箱盖21与气箱座22固定设置,膜片23位于气箱盖21与气箱座22之间,膜片23包括一平直部231、一凸部232、一凹部233、一固定部234,其中,凹部233位于凸部232与固定部234之间,凸部232位于平直部231与凹部233之间,平直部231、凸部232、凹部233、固定部234可以依次相连,固定部234与气箱盖21、气箱座22固定设置,凸部232的凸起方向朝向气箱盖21,凹部233的凹陷方向背离气箱盖21,传动部24位于膜片23的一侧,膜片23的另一侧为气箱盖21,从截面上看,气箱盖21与膜片23接触的部分为斜盖。

25.本实用新型的一个实施方式,参照图5、图6,膜片23,从截面看,凸部232呈圆弧状,凹部233呈圆弧状,平直部231呈直线段状,固定部234呈直线段状,平直部231直线段及其延伸与固定部234直线段及其延伸在同一直线上;参照图7,俯视看,平直部231呈现圆状,凸部232呈圆环状,凹部233呈圆环状,固定部234呈圆环状。

26.图8所示,平直部231和固定部234之间和两端的虚线部分为平直部231和固定部234直线段的延伸。

27.本实用新型的一个实施方式,参照图8、图9,膜片23具有变形能力,受力后可以轴向变位,膜片23未受力时的状态设为初始0刻度状态,膜片23受力往气箱盖21运动直到膜片23接触到气箱盖21的过程为上行程,膜片23受力往传动部24运动直到膜片23接触到传动部24的过程为下行程。膜片23在进行上行程时,凸部232先接触到气箱盖21,使得膜片边缘位置移动量较小,提高膜片23边缘位置在上行程的耐久性能。膜片23在进行下行程时,凹部233一侧垂直于平直部231直线段及其延伸一侧的最大距离h2大于凸部232一侧垂直于平直部231直线段及其延伸一侧的最大距离h1,凹部233的翘曲度增高,分散应力效果好,提高膜片23边缘位置在下行程的耐久性能。

28.从截面看,所述凸部最顶端与所述平直部的垂直距离记为h1,所述凹部最底端与所述平直部的垂直距离记为h2,0.1mm≤h1≤0.3mm,0.4mm≤h2≤0.5mm,本实用新型的一个实施方式,h1=0.2mm,h2=0.44mm,当上下值行程达到该距离时,膜片的耐久性较好。

29.从截面看,固定部231直线段长度为l1,凹部232圆弧两端的直线距离为l2,凸部233圆弧两端的直线距离为l3,2.4mm≤l1≤2.8mm,4mm≤l2+l3≤7mm。膜片具有平直部,凸部,凹部以及固定部四个部分,膜片整体刚度强,能够增大传动片与膜片的接触面积,提高膜片的耐久性强。本实用新型的一个实施方式,膜片23中l1=2.7mm,l2+l3=5.26mm,膜片的耐久性较好。

30.膜片23使用板厚为0.05~0.15mm的不锈钢薄钢板,该薄钢板的厚度能保证膜片的耐久性,本实用新型的一个实施方式,膜片不锈钢板的厚度是0.1mm,膜片的耐久性较好。

31.通过仿真可以看出接触气箱盖膜片所受的力在膜片塑性范围内,不会出现永久变形。耐久性能可以总结到易破位置的应力值大小,两种膜片在同一个气箱座和气箱盖时的应力值仿真结果如下:

[0032][0033]

表1

[0034]

从表1中可以看出,本实用新型方案当膜片到达上行程达到最大位移时,膜片焊接处的最大应力值为702mpa,本实用新型当膜片到达下行程最大位移时,膜片焊接处的最大应力值为750mpa,现有结构的膜片上行程焊接位置应力值为889mpa,下行程焊接应力值为794.11mpa,本实用新型的膜片的上行程焊接位置应力值小于现有结构的膜片的上行程焊接位置应力值,本实用新型的膜片的下行程焊接位置应力值小于现有结构的膜片的下行程焊接位置应力值,因此,本实用新型方案的膜片的耐久性要优于现有结构的膜片的耐久性。

[0035]

本实用新型的另一个实施例,请参考图10,气箱头30包括气箱盖31、气箱座32、膜片33和传动部34,气箱盖31与气箱座32固定设置,膜片33位于气箱盖31与气箱座32之间,膜片33包括一平直部331、一凸部332、一凹部333、一固定部334,其中,平直部331、凸部332、凹部333、固定部334依次相连,固定部334与气箱盖31、气箱座32固定设置,凸部332的凸起方向朝向气箱盖31,凹部333的凹陷方向背离气箱盖31,传动部34位于膜片33的一侧,膜片33的另一侧为所述气箱盖31,气箱盖31与膜片33接触的部分为平盖。

[0036]

请参考图7和11,从截面看,凸部332呈圆弧状,凹部333呈圆弧状,平直部331呈直线段状,固定部334呈直线段状,平直部331直线段及其延伸与固定部334直线段及其延伸在同一直线上;俯视看(增加附图),平直部331呈现圆状,凸部332呈圆环状,凹部333呈圆环状,固定部334呈圆环状,该部分的波纹形状和尺寸与前一实施例的波纹形状和尺寸相同。

[0037]

通过仿真可以看出接触气箱盖膜片所受的力在膜片塑性范围内,不会出现永久变形。耐久性能可以总结到易破位置的应力值大小,两种膜片在同一个气箱座和气箱盖时的应力值仿真结果如下:

[0038][0039]

表2

[0040]

从表2可以看出,采用斜盖方案膜片到达上行程达到最大位移时,膜片焊接处的最

大应力值为702mpa,采用斜盖方案膜片到达下行程最大位移时,膜片焊接处的最大应力值为750mpa,采用平盖方案的膜片上行程焊接位置应力值为800mpa,下行程焊接应力值为780mpa,采用斜盖方案膜片的上行程焊接位置应力值小于采用平盖方案的膜片的上行程焊接位置应力值,采用斜盖方案的膜片的下行程焊接位置应力值小于采用平盖方案的膜片的下行程焊接位置应力值,因此,采用斜盖方案的膜片的耐久性要优于采用平盖方案膜片的耐久性。

[0041]

需要说明的是:以上实施例中关于“第一”、“第二”、“第三”等类似的表述仅仅是为了命名,不包括任何顺序的限定。以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1