一种高原专用车辆散热型鼓式制动器衬片的制作方法

1.本实用新型涉及刹车片领域,尤其涉及一种高原专用车辆散热型鼓式制动器衬片。

背景技术:

2.刹车片,在汽车的制动系统中,制动片是最关键的安全零件,所有刹车效果的好坏都是制动片起着决定性的作用,刹车片一般由钢板、粘结隔热层和摩擦块构成,其中隔热层是由不传热的材料组成,目的是隔热;摩擦块是由摩擦材料、黏合剂组成,制动时被挤压在制动盘和制动鼓上产生摩擦,从而达到车辆减速刹车的目的。

3.随着车辆的增加,交通事故也随之增加,车辆拥有一套好的制动系统可以避免很多事故的发生,在制动鼓式刹车系统中,刹车片是至关重要的零件,依靠刹车片与制动鼓发生摩擦减速制动,在摩擦过程中刹车片温度升高,传统的鼓式刹车片的散热效果差,无法将热量快速的散发,容易造成刹车片的制动效果降低,影响车辆的正常制动。

4.因此,有必要提供一种高原专用车辆散热型鼓式制动器衬片解决上述技术问题。

技术实现要素:

5.本实用新型提供一种高原专用车辆散热型鼓式制动器衬片,解决了传统鼓式刹车片散热效果差的问题。

6.为解决上述技术问题,本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片,包括刹车蹄,所述刹车蹄的内腔栓接有刹车片本体,所述刹车蹄内腔背面的顶部和底部均开设有安装孔,所述刹车片本体的内腔喷涂有耐磨层,所述耐磨层包括石墨耐磨涂层和镍铁合金高分子耐磨层,所述刹车片本体的表面和刹车蹄的内腔均涂设有导热层,所述导热层包括石墨烯导热涂层和纯铜电镀层,所述刹车蹄的表面涂设有散热层,所述散热层包括brugal涂层和纳米碳辐射散热涂层。

7.优选的,所述刹车片本体内腔的四周均开设有透气槽,所述透气槽沿刹车片本体的内腔呈扇形分布。

8.优选的,所述刹车蹄内腔的四周均嵌设有散热块,所述散热块的外侧贯穿刹车蹄并向外侧延伸。

9.优选的,所述石墨耐磨涂层涂设于刹车片本体的内腔,所述镍铁合金高分子耐磨层涂设于石墨耐磨涂层的外侧。

10.优选的,所述石墨烯导热涂层涂设于刹车片本体的表面和刹车蹄的内腔,所述纯铜电镀层电镀于石墨烯导热涂层的外侧。

11.优选的,所述brugal涂层涂设于刹车蹄的表面,所述纳米碳辐射散热涂层涂设于brugal涂层的外侧。

12.优选的,所述刹车片本体表面的四周均开设有第一散热孔,所述刹车蹄内腔的四周均开设有第二散热孔,所述第二散热孔位于第一散热孔的外侧。

13.与相关技术相比较,本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片具有如下有益效果:

14.本实用新型提供一种高原专用车辆散热型鼓式制动器衬片,

15.1、本实用新型通过石墨烯导热涂层和纯铜电镀层的配合,便于使用者将刹车片本体产生的热量快速的传递出去,避免刹车片本体温度过高,通过brugal涂层和纳米碳辐射散热涂层的配合,加快刹车片本体表面热量的散发速度,通过透气槽的配合,便于使用者对刹车片本体和制动鼓之间产生的热量快速排出,通过散热块的配合,便于使用者对刹车蹄进行快速散热,降低刹车片本体的温度,通过第一散热孔和第二散热孔的配合,加快刹车片本体热量的散发,加快刹车片本体温度下降的速度,解决了传统鼓式刹车片散热效果差的问题。

16.2、本实用新型通过透气槽的配合,便于使用者对刹车片本体和制动鼓之间产生的热量快速排出,同时增加刹车片本体内腔的凹凸度,增加刹车片本体的摩擦系数,通过散热块的配合,便于使用者对刹车蹄进行快速的降温,加快刹车片本体温度下降的速度,通过第一散热孔和第二散热孔的配合,便于使用者将刹车片本体内部的热量直接传到出去,缩短了热量传递的时间,增强了刹车片本体的散热效果。

附图说明

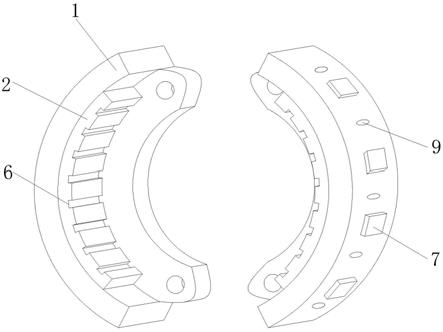

17.图1为本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片的一种较佳实施例的结构示意图;

18.图2为图1所示刹车蹄和刹车片本体的结构剖视图;

19.图3为图1所示耐磨层的结构局部剖视图;

20.图4为图1所示导热层的结构局部剖视图;

21.图5为图1所示散热层的结构局部剖视图。

22.图中标号:1、刹车蹄;2、刹车片本体;3、耐磨层;31、石墨耐磨涂层;32、镍铁合金高分子耐磨层;4、导热层;41、石墨烯导热涂层;42、纯铜电镀层;5、散热层;51、brugal涂层;52、纳米碳辐射散热涂层;6、透气槽;7、散热块;8、第一散热孔;9、第二散热孔。

具体实施方式

23.下面结合附图和实施方式对本实用新型作进一步说明。

24.请结合参阅图1、图2、图3、图4和图5,其中图1为本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片的一种较佳实施例的结构示意图;图2为图1所示刹车蹄和刹车片本体的结构剖视图;图3为图1所示耐磨层的结构局部剖视图;图4为图1所示导热层的结构局部剖视图;图5为图1所示散热层的结构局部剖视图,一种高原专用车辆散热型鼓式制动器衬片,包括刹车蹄1,所述刹车蹄1的内腔栓接有刹车片本体2,所述刹车蹄1内腔背面的顶部和底部均开设有安装孔,所述刹车片本体2的内腔喷涂有耐磨层3,所述耐磨层3包括石墨耐磨涂层31和镍铁合金高分子耐磨层32,所述刹车片本体2的表面和刹车蹄1的内腔均涂设有导热层4,所述导热层4包括石墨烯导热涂层41和纯铜电镀层42,所述刹车蹄1的表面涂设有散热层5,所述散热层5包括brugal涂层51和纳米碳辐射散热涂层52。

25.所述刹车片本体2内腔的四周均开设有透气槽6,所述透气槽6沿刹车片本体2的内

腔呈扇形分布,通过透气槽6的配合,便于使用者对刹车片本体2和制动鼓之间产生的热量快速排出,同时增加刹车片本体2内腔的凹凸度,增加刹车片本体2的摩擦系数。

26.所述刹车蹄1内腔的四周均嵌设有散热块7,所述散热块7的外侧贯穿刹车蹄1并向外侧延伸,通过散热块7的配合,便于使用者对刹车蹄1进行快速的降温,加快刹车片本体2温度下降的速度。

27.所述石墨耐磨涂层31涂设于刹车片本体2的内腔,所述镍铁合金高分子耐磨层32涂设于石墨耐磨涂层31的外侧,各个层体的材质均为现有成熟产品,在市场上可直接购买,且各个层体之间的连接方式为现有成熟技术手段,可为喷涂、压合、编织等其中的一种,且所设计的设备机械为现有技术设备。

28.所述石墨烯导热涂层41涂设于刹车片本体2的表面和刹车蹄1的内腔,所述纯铜电镀层42电镀于石墨烯导热涂层41的外侧,各个层体的材质均为现有成熟产品,在市场上可直接购买,且各个层体之间的连接方式为现有成熟技术手段,可为喷涂、压合、编织等其中的一种,且所设计的设备机械为现有技术设备。

29.所述brugal涂层51涂设于刹车蹄1的表面,所述纳米碳辐射散热涂层52涂设于brugal涂层51的外侧,各个层体的材质均为现有成熟产品,在市场上可直接购买,且各个层体之间的连接方式为现有成熟技术手段,可为喷涂、压合、编织等其中的一种,且所设计的设备机械为现有技术设备。

30.所述刹车片本体2表面的四周均开设有第一散热孔8,所述刹车蹄1内腔的四周均开设有第二散热孔9,所述第二散热孔9位于第一散热孔8的外侧,通过第一散热孔8和第二散热孔9的配合,便于使用者将刹车片本体2内部的热量直接传到出去,缩短了热量传递的时间,增强了刹车片本体2的散热效果。

31.本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片的工作原理如下:

32.在使用时,在车辆遇到紧急状况时,使用者踩踏刹车板,随后刹车片本体2与制动鼓发生摩擦,此时刹车片本体2的温度因摩擦而升高,随后刹车片本体2将一部分热量对空气进行加热,同时热空气通过透气槽6将热量传出,随后一部分热量通过石墨烯导热涂层41和纯铜电镀层42的配合,将刹车片本体2的热量传递给刹车蹄1,同时brugal涂层51和纳米碳辐射散热涂层52对热量进行快速散发,降低刹车片本体2和刹车蹄1的温度,同时剩下一部分热量通过第一散热孔8和第二散热孔9传出,对刹车片本体2进行快速降温,同时散热块7将刹车蹄1内部的热量快速传出对周围的空气加热,随着空气的流动扩散出去。

33.与相关技术相比较,本实用新型提供的一种高原专用车辆散热型鼓式制动器衬片具有如下有益效果:

34.本实用新型通过石墨烯导热涂层41和纯铜电镀层42的配合,便于使用者将刹车片本体2产生的热量快速的传递出去,避免刹车片本体2温度过高,通过brugal涂层51和纳米碳辐射散热涂层52的配合,加快刹车片本体2表面热量的散发速度,通过透气槽6的配合,便于使用者对刹车片本体2和制动鼓之间产生的热量快速排出,通过散热块7的配合,便于使用者对刹车蹄1进行快速散热,降低刹车片本体2的温度,通过第一散热孔8和第二散热孔9的配合,加快刹车片本体2热量的散发,加快刹车片本体2温度下降的速度,解决了传统鼓式刹车片散热效果差的问题。

35.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是

利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1