加油单向阀的制作方法

1.本技术涉及一种汽车零部件,尤其涉及一种高效率的和油箱总成、注油系统总成相连接的加油单向阀。

背景技术:

2.加油单向阀装配在汽车上,他的工作原理是:连接油箱总成与注油系统总成,注油时,汽油路径注油管,通过加油单向阀自适应打开阀门,持续流入油箱内部,当油箱加满油跳枪,系统停止供油,加油单向阀阀门自适应闭合,阻止汽油反向溢出。

3.专利号2015800443695、2017210476390以及2018106892975都公开了加油单向阀的关系技术,但是这些现有技术的加油单向阀在实际使用中会存在以下缺陷:

4.1、接头与阀体并不相连接,而是通过连接管和o形圈将两者密封连接;

5.2、采用橡胶与阀门本体注塑成型,密封性好,但工艺繁琐难度大,产量限制;

6.3、挡板转轴采用金属轴作为枢轴连接,阀体侧边设有旋转用的孔,挡板侧边设有旋转用的孔,扭簧,以上三个零件通过金属轴穿入,因扭簧受力需要拨动固定,金属轴穿入后需要铆压金属轴两端锁住,此工艺需要工装夹具实现,工艺繁琐,零件多,成本高。

7.其中专利号2015800443695,挡板注塑时,熔融塑料流经枢轴孔一侧,形成分叉,流经枢轴孔对向侧时,又汇合,因不能完全融合而产生接缝,俗称熔接线,熔接线处的强度会大幅减弱。

8.因此,现有技术还有提升的地方。

技术实现要素:

9.本实用新型的目的在于提供一种加油单向阀成本低、安装便捷、产量高、不良率降低,以解决现有技术的技术问题。

10.为达到上述目的,本技术提供一种加油单向阀,所述加油单向阀包括一挡板和一阀体,所述阀体包括一阀本体和一轴孔柱,所述轴孔柱的一侧柱体连接所述阀本体,所述轴孔柱的两端面各开设一轴孔;所述挡板包括一板本体、两连接片和两枢轴,两所述连接片连接所述板本体,两所述枢轴分别连接两所述连接片,所述枢轴的位置对应所述轴孔的位置,所述枢轴插入连接所述轴孔。

11.依照本技术较佳实施例所述的加油单向阀,所述挡板还包括两加强片,两所述加强片分别连接两所述连接片。

12.依照本技术较佳实施例所述的加油单向阀,所述挡板还包括一压槽片,所述压槽片轴向凸出于所述挡板,所述压槽片开设一压槽。

13.依照本技术较佳实施例所述的加油单向阀,所述轴孔柱连接所述阀本体的一侧开设一导向槽,所述导向槽包括两槽板和一槽底面,所述槽底面为一倾斜面。

14.依照本技术较佳实施例所述的加油单向阀,所述轴孔柱包括一中间隔片,所述中间隔片的一侧的所述轴孔柱的表面为光滑面,所述中间隔片的另外一侧为所述导向槽。

15.依照本技术较佳实施例所述的加油单向阀,所述加油单向阀还包括一扭簧,所述扭簧的固定臂连接所述阀体;所述扭簧的活动臂连接所述压槽。

16.依照本技术较佳实施例所述的加油单向阀,所述加油单向阀还包括一接头和一密封圈,所述密封圈设置在所述接头和所述阀体之间。

17.本技术的技术方案对现有系列加油单向阀进行改进方案:

18.1、本技术取消连接管和o形圈,通过优化零件结构,实现阀体与接头直接卡扣连接,并利用密封圈结构设定解决密封性能;

19.2、工艺简化方面:本技术采用通过优化零件结构实现了密封圈与挡板分离,密封圈不用二次包胶与挡板上,直接以单体零件预装套入接头与阀体连接部的端面台阶上,再通过阀体套入接头,经卡扣结构锁紧密封圈;此工艺成本低,效率高,安装方便,不良率降低;

20.3、减少零件方面:本技术取消金属轴零件,旋转枢轴集成在挡板侧边枢轴上,直接与阀体侧边轴孔连接;

21.4、组装方面:本技术采用扭簧预装于阀体侧边轴孔外周面,扭簧固定臂抵住阀体最大外圆周面,并拨动活动臂挂入阀体侧边轴孔相邻挡块上,此时扭簧就可以固定,挡板组装时就不会干涉,挡板其中一侧枢轴可以先穿入阀体侧边其中一侧轴孔,挡板另一侧枢轴通过阀体轴孔柱上的导向槽滑入轴孔中,此时扭簧活动臂受挡板滑入动作会自动滑出挡块,压住挡板,受力使挡板复位至安装状态;

22.5、本技术将挡板改为轴,可以有效解决注塑风险,现有技术挡板及扭簧安装时,因没有安装所需的导向及固定机构,使零件组装效率减低;本技术优化结构,将中间隔片的中间增加有阶梯的隔板,用于扭簧安装过程中临时固定,有效避免对挡板安装的干扰,同时挡板安装后转到最大角度时,又能自动将扭簧推出隔板,滑入挡板的压槽中,本技术优化结构,将中间隔片的外圈增加导向槽,用于挡板安装时,能准确滑入轴孔柱孔中。

23.与现有技术相比,本技术具有以下优点:

24.1、本技术零件结构简单、所需零件数减少,成本低;

25.2、本技术工艺步骤减少组装效率高,工装治具设计简单。

附图说明

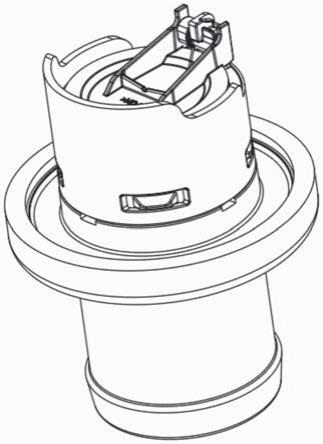

26.图1为本技术加油单向阀外观示意图;

27.图2为本技术加油单向阀炸开示意图;

28.图3为本技术阀体示意图;

29.图4为本技术挡板和扭簧示意图;

30.图5为本技术加油单向阀的俯视示意图;

31.图6为本技术阀体、挡板和扭簧连接示意图;

32.图7为图5的主视示意图;

33.图8为本技术扭簧安装示意图;

34.图9为本技术挡板安装示意图;

35.图10为图9部份放大示意图;

36.图11为本技术加油单向阀剖开示意图。

具体实施方式

37.以下结合附图,具体说明本技术。

38.请参阅图1和图2本技术加油单向阀外观示意图以及炸开示意图,本技术的加油单向阀装配在汽车上,连接油箱总成(图未示)与注油系统总成(图未示),注油时,汽油路径注油管,通过加油单向阀自适应打开阀门,持续流入油箱内部,当油箱加满油跳枪,系统停止供油,加油单向阀阀门自适应闭合,阻止汽油反向溢出,所述加油单向阀包括一接头10、一密封圈20、一阀体30、一挡板40和一扭簧50。

39.请参考图3,所述阀体30包括一阀本体31和一轴孔柱32,所述轴孔柱32的一侧柱体连接所述阀本体31,图3中,所述轴孔柱32的一侧柱体是通过有加强底座的片体连接所述阀本体31,所述轴孔柱32的另外一侧柱体则是和所述阀本体31保持距离,便于扭簧50连接,所述轴孔柱32的两端面各开设一轴孔33,本技术实施例中,两所述轴孔33之间是没有贯通的,但是不能用来限制本技术,将两所述轴孔33之间贯通形成一个通孔,只要能够稳定连接所述挡板40,都应该是本技术的保护范围。

40.请参考图4本技术挡板40和扭簧50示意图,所述挡板40受到所述扭簧50的压力覆盖在所述阀体30的开口处,所述挡板40包括一板本体41、两连接片42和两枢轴43,两所述连接片42连接所述板本体41,如图所示,所述连接片42的一侧连接所述板本体41,所述连接片42的另外一侧则是在所述板本体41的直径范围外侧,两所述枢轴43分别连接两所述连接片42,所述枢轴43的位置对应所述轴孔33的位置,装配时,所述枢轴43插入连接所述轴孔33。为了增加连接强度,所述挡板40还包括两加强片44,两所述加强片44分别连接两所述连接片42,图4中两所述加强片44平行设置在所述挡板40上,所述加强片44的一侧连接所述连接片42。

41.如图4所示,所述挡板40还包括一压槽片45,所述压槽片45轴向凸出于所述挡板40,所述压槽片45开设一压槽46,所述压槽46是片体上的一个缺口,请参考图5,所述压槽46的设置目的在于连接所述扭簧50,所述扭簧50进入所述压槽46中不会乱动,本技术实施例中,所述压槽片45的两端分别连接两所述加强片44,这样的设计方便所述扭簧50进入所述压槽46中,但是不能用来限制本技术,即使所述压槽片45的两端不触碰所述加强片44,只要方便所述扭簧50进入所述压槽46中都应该是本技术的保护范围,此外,本技术所述板本体41、两连接片42、两枢轴43、两加强片44、压槽片45和压槽46一体成型制成,这种一体成型的设计使得所述枢轴43在插入连接所述轴孔33后不会变形,而且所述连接片42和加强片44的整体结构强度强,不会有内应力,不会受力翻转,所述枢轴43插入连接所述轴孔33中得到强力的支撑。挡板注塑时,熔融塑料流经枢轴孔一侧,形成分叉,流经枢轴孔对向侧时,又汇合,因不能完全融合而产生接缝,俗称熔接线,熔接线处的强度会大幅减弱。本技术将挡板改为轴,就可以有效解决注塑风险。

42.请同时参考图3和图6,所述轴孔柱32连接所述阀本体31的一侧开设一导向槽34,所述导向槽34包括两槽板和一槽底面,所述槽底面为一倾斜面,在装配时,首先插入另外一侧的所述枢轴43进入所述轴孔33,在这之前所述扭簧50已经先套设在所述轴孔柱32,接着将这一侧的所述枢轴43放入所述导向槽34中,所述枢轴43在两所述槽板的限位下,沿着倾斜面的所述槽底面逐步滑向所述轴孔33中,完成所述阀体30、挡板40和扭簧50的连接。

43.如图6所示,所述轴孔柱32包括一中间隔片35,所述中间隔片35的一侧的所述轴孔

柱32的表面为光滑面,所述中间隔片35的另外一侧为所述导向槽34;所述轴孔柱32的表面为光滑面的一侧,也就是所述轴孔柱32和所述阀本体31之间保持距离的一侧,所述扭簧50套设连接所述轴孔柱32的表面为光滑面的一侧,装配后,所述扭簧50的固定臂连接所述阀体30,如图7所示,所述扭簧50的固定臂抵住所述阀体30最大外圆周面;另外,如图5所示,所述扭簧50的活动臂连接所述压槽46。

44.请同时参考图6、图8、图9和图10扭簧50和挡板40安装示意图,所述扭簧50预装于所述阀体30侧边所述轴孔33外周面,所述扭簧50的固定臂抵住所述阀体30最大外圆周面,如图6所示,所述中间隔片35的一侧为一缺口阶梯351,所述缺口阶梯351就像是一个挡块,如图8所示,如箭头方向所示,拨动所述扭簧50的活动臂将所述扭簧50的固定臂挂入所述中间隔片35的一侧的所述缺口阶梯351上,如图9和图10所示,所述缺口阶梯351将所述扭簧50的活动臂挡住不至于滑动,图10所述扭簧50的活动臂是示意图,用来显示活动臂和所述缺口阶梯351的位置,此时所述扭簧50已固定,所述挡板40组装时就不会干涉,所述挡板40其中一侧所述枢轴43先穿入所述阀体30侧边其中一侧所述轴孔33,所述挡板40另一侧所述枢轴43通过所述阀体30的所述轴孔柱32上的所述导向槽34滑入所述轴孔33中,此时所述扭簧50的活动臂受所述挡板40滑入动作会自动脱离所述缺口阶梯351的阻挡滑入所述压槽46,如图5中压住所述挡板40,受力使所述挡板40复位至安装状态。

45.请同时参考图11本技术加油单向阀剖开示意图;图中所述密封圈20的剖开面呈y字型,y字型的外侧的短的部份在装配时被挤压保证密封的强度效果,所述密封圈20设置在所述接头10和所述阀体30之间。所述密封圈20预装套入所述接头10连接部的端面台阶上,再通过组装好后所述阀体30套入所述接头10,经卡扣结构锁紧密封圈20,如图2所示,所述接头10均匀分布多数个卡凸11,相对的,所述阀体30均匀分布多数个卡槽36,装配时,所述卡凸11卡入所述卡槽36中,将所述接头10和所述阀体30紧密结合。

46.与现有技术相比,本技术具有以下优点:

47.1、本技术零件结构简单、所需零件数减少,成本低;

48.2、本技术工艺步骤减少组装效率高,工装治具设计简单。

49.以上公开的仅为本技术的几个具体实施例,但本技术并非局限于此,任何本领域的技术人员能思之的变化,都应落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1