一种可用于高温高压含固工况的硬密封耐磨浮动球球阀的制作方法

1.本新型专利涉及工业阀门领域,具体涉及一种可用于高温高压含固工况的硬密封耐磨浮动球球阀。

背景技术:

2.球阀是一种以球体为关闭件的阀门,球阀的主要功能是切断或接通管道中的流体通道,球阀广泛适用于石油化工、冶金、煤化工、火力发电厂等行业。球阀的作用原理是借助手柄或其他驱动装置在阀杆上端施加一定的转矩并传递给球体,使球体旋转90

°

(特殊结构阀门除外),实现球体的通孔与阀体通道中心线重合或垂直,完成阀门的全开或者全关动作。与直线运动的闸阀和截止阀比较,球阀启闭方便,便于实现阀门的快速启闭。

3.浮动球球阀的球体自由支承在阀座上,在流体压力作用下,球体在流体流动方向产生位移,使它与阀后阀座密封面贴合实现密封。浮动球球阀相较于固定球球阀结构简单,能适用于固体颗粒工况,但长期以来,浮动球球阀多以单向软密封结构为主,其受材料特性和阀门结构影响,不能适用于在高温、高压和磨损工况,不能实现双向密封。因此研发一款密封稳定,结构可靠,具有耐磨和耐高温高压的双向硬密封浮动球球阀,开发适用于煤制油、石油矿藏采集、多晶硅制造、电力系统等含固工况的金属硬密封浮动球球阀,有利于提高阀门使用寿命和周期,降低更换阀门频次,对推动我国能源产业的发展具有重要意义。

技术实现要素:

4.本新型针对现有技术的缺陷,通过对浮动球球阀进行创新设计,实现阀门双向密封,可解决阀门在高温高压含固的严苛工况运行时阀内件的磨损和阀门卡阻问题,减少阀门密封部位损伤,避免介质外漏,有利于降低阀门维护频率,最终达到延长阀门使用寿命的目的。

5.为实现上述目的,本新型采用以下技术方案实现:一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其特征在于包括阀体,在阀体左侧设有端盖,在阀体空腔中设有球体,球体上方设有阀杆,在球体两侧对称布置金属阀座。

6.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,阀体和端盖上设有凸面台肩密封面与阀座平面密封面贴合实现密封。

7.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,阀体侧阀座采用碟簧加载结构实现球体和阀座贴合预紧,碟簧加载结构具有限位功能,可防止碟簧的压溃和失效。

8.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,阀体与端盖通过23

°

斜边的等腰梯形密封垫实现中腔密封。

9.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,阀体和端盖23

°

斜槽内壁堆焊stl21硬质合金,提高密封环槽硬度,减少环槽受压变形,延长密封使用寿命。

10.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,球体顶部无球冠,顶部设有长方形槽用于阀杆连接,球槽四周堆焊硬质合金,提高球槽强度,防止球槽局部受力出现压溃或开裂。

11.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,球体两侧阀座结构一致可实现互换使用。

12.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,为实现球体的耐磨,球体采用激光熔覆ni

‑

wc和气相沉积tin的硬化工艺,球体硬化层外表面具有金黄色光泽,硬化层硬度1600hv

‑

2000hv,硬化层厚度≥0.5mm,硬化层与基材的结合强度≥480mpa。

13.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,为实现阀座的耐磨,阀座采用激光熔覆ni

‑

wc和气相沉积tin的硬化工艺,阀座硬化层外表面具有金黄色光泽,硬化层硬度1500hv

‑

1800hv,硬化层厚度≥0.5mm,硬化层与基材的结合强度≥480mpa。

14.如上所述的一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,其中,为实现流道区域的耐磨,端盖和阀体的流道采用激光熔覆ni

‑

wc的硬化工艺,流道通道硬度≥750hv,硬化层厚度≥0.5mm,硬化层与基材的结合强度≥480mpa。

15.本新型专利的显著效果是:通过碟簧载荷机构和阀座的布置实现浮动球阀的双向密封,解决阀门在高温工况时球体和阀座的卡阻,阀体和端盖的强制密封结构形式以及球体、阀座零部件表面的特殊硬化保证阀门在高温高压高固工况下密封性和耐磨性,确保球阀正常启闭无卡阻,保证球阀能在高温高压含固的严苛工况实现可靠的密封,保证球阀长周期的运行。

附图说明

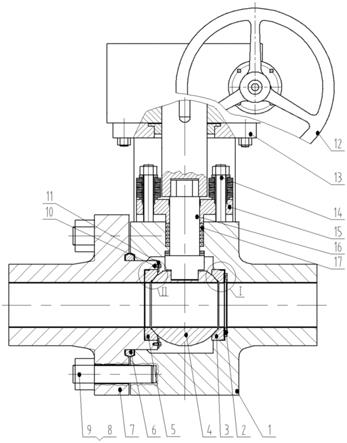

16.图1是高温高压含固工况的硬密封耐磨浮动球球阀结构示意图。

17.图2是图1中阀座结构的局部放大图。

18.图3是球体的结构示意图。

19.图中:1.阀体、2.碟簧、3.右阀座、4.球体、5.左阀座、6.等腰梯形密封垫、7.端盖、8.螺柱、9.螺母、10.固定板、11.螺钉、12.驱动装置、13.支架、14.填料载荷机构、15.压套、16.阀杆、17.填料、a.圆弧密封面、b.平面密封面

具体实施方式

20.下面结合附图和实施对本技术做进一步说明:

21.如图1所示,一种可用于高温高压含固工况的硬密封耐磨浮动球球阀,主要包括阀体1、碟簧2、右阀座3、球体4、左阀座5、等腰梯形密封垫6、端盖7、螺柱8、螺母9、固定板10、螺钉11、驱动装置12、支架13、填料载荷机构14、压套15、阀杆16、填料17等零部件构成,等腰梯形密封垫6在阀体1与端盖7中间,通过紧固件螺柱8和螺母9预紧,形成阀门中法兰的静密封;球体4通过侧向平移安装到阀体1腔内,球体上的球槽与阀杆16配合,驱动装置12带动阀杆16转动控制球体4的旋转,球体4内部左右贯穿设有导流孔,当导流孔与阀体1流道在同一平面上时,阀门为全开,当导流孔与阀体1流道平面垂直时阀门为关闭;填料17放置于阀杆

16和阀体1之间的周向间隙内,并通过压套15和填料载荷机构14实现固定和压缩,形成阀杆16部位的动密封;球体4两侧对称分布阀座,其中左阀座5通过螺钉11和固定板10固定在端盖7上,保证左阀座5平面与端盖7内的凸面台肩贴合;右阀座3安装在阀体1腔内,阀体1与端盖7连接固定后,右阀座3在碟簧2的作用力下向左侧移动并带动球体3同步移动,实现球体4与左阀座5圆弧面贴合,当左阀座5上平面与端盖7凸面台肩密封面b处相互贴合、同时左阀座5上圆弧面与球体4圆弧面密封面a处相互贴合,阀门初始密封建立;

22.如图2所示,阀体1与右阀座3之间留有间隙,间隙一般控制在0.1

‑

1mm之间,间隙的具体大小根据阀门使用温度做调整,主要防止球体4和两侧阀座出现膨胀抱死。碟簧2安装在阀体1环槽内,受环槽空间限制碟簧2和右阀3座左右移动而周向无移动,阀体环槽高度大于碟簧2厚度,当碟簧受力出现压缩后,球体向右侧移动推动右阀座3与阀体1的贴合密封。

23.结合图1和图2所示,进一步说明阀座密封方式,阀门关闭状态时,当阀内介质由碟簧2右侧向左侧流动,碟簧预紧力方向同介质力方向一致,右阀座3与阀体1脱开,此时左阀座5起密封作用,右阀座3不具备密封作用;当阀内介质由碟簧2左侧向右侧流动,碟簧预紧力大于介质力时,左阀座5起密封作用而右阀座3不具备密封作用;当阀内介质由碟簧2左侧向右侧流动,介质力在克服碟簧2预紧力时,右阀座3起密封作用而左阀座5不具备密封作用;

24.如图3所示,球体4顶部无球冠,长方形球槽可保证阀门在关闭位置时阀杆不受力,球槽内堆焊硬质合金厚度≥3mm,提高球槽部位强度,球体和阀座圆弧密封面a均覆盖有硬化层,硬化层采用激光熔覆ni

‑

wc和气相沉积tin的复合硬化方式,硬化后球体硬度1600hv

‑

2000hv,阀座硬度1500hv

‑

1800hv,硬化层具有结合强度高、硬度高、耐高温性好等特点,可有效提高阀门在高温高压含固工况下的耐磨性能和密封性能。

25.上述具体实施方式用来解释说明本技术,而不是对本技术进行限制,对本技术作出的任何修改和改变,都纳入本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1