一种新型抛油环防打滑密封结构的制作方法

1.本实用新型属于抛油环技术领域,具体涉及一种新型抛油环防打滑密封结构。

背景技术:

2.高线轧机辊箱是高速线材生产的核心机组,对产品的质量和产量具有非常重要的作用,辊轴与辊箱间通过接触式密封结构相接,该密封结构包括内抛油环、双唇密封和外抛油环,内抛油环的滑移面外凸,而外抛油环的滑移面则内凹,有一道凹槽,两个对接面间有一个双唇密封,外抛油环固定在辊箱上,不仅通过双唇密封与内抛油环相接,同时也对辊轴起到一个承重作用。

3.在高速线材生产中,辊轴的高速转动使得双唇密封与外抛油环滑移面剧烈摩擦,传统高速线材的线、棒无扭式轧机辊环的安装固定基本上使用锥套装配方式,它将辊环固定在辊箱的传动轴上,靠挤压、涨紧而产生强大的静摩擦力来保证辊环的精确定位。在此类结构的辊轴、锥套、辊环装配中,锥套打压的过程是:锥套在轴向压力作用下克服锥套与辊轴的摩擦力、辊环与锥套的摩擦力和辊轴作用于锥套的正压力轴向分力的合力后装配到位,形成力的平衡。

4.在轧制时,线材高速通过,会造成辊环的轻微松动,从而使抛油环的轴向支撑力减小,抛油环打转,加速外抛油环,特别是其滑移面的损耗,降低抛油环的使用寿命。抛油环的打转还会使抛油环向辊轴上打滑,增加抛油环与辊轴轴肩的摩擦,磨损轴平面,加大了断轴的风险。如果外抛油环滑移面光洁度不高,则会损坏双唇密封,降低双唇密封的使用寿命,造成辊箱进水。

5.这些问题会对钢材生产造成严重后果:整条生产线停产影响钢铁产量;生产出来的线材材金相组织不均匀,尺寸变形,或发生断钢现象。

技术实现要素:

6.本实用新型的目的在于提供一种新型抛油环防打滑密封结构,以解决上述背景技术中提出的问题。本实用新型提供的一种新型抛油环防打滑密封结构,具有增强抛油环、辊轴、双唇密封等配件的使用寿命的特点。

7.为实现上述目的,本实用新型提供如下技术方案:一种新型抛油环防打滑密封结构,包括抛油环本体,抛油环本体包括外抛油环和内抛油环,其中,外抛油环设置在内抛油环的上方,外抛油环和内抛油环之间设有双唇密封环,且外抛油环和内抛油环之间还设有保持架,外抛油环的上表面上设有第二凹槽,第二凹槽的内部嵌入设置有波形弹簧。

8.在本实用新型中进一步地,外抛油环的上表面位于第二凹槽的外侧设有第一凹槽,第一凹槽的内部嵌入设置有o型圈。

9.在本实用新型中进一步地,外抛油环的下方设有第一密封腔,内抛油环的上方设有与第一密封腔相对应的第二密封腔,双唇密封环位于第一密封腔和第二密封腔的内部。

10.在本实用新型中进一步地,第一密封腔的内部设有定位槽,保持架的上方设有与

定位槽相对应的定位环,定位环嵌入在定位槽的内部。

11.在本实用新型中进一步地,保持架的内壁上设有顶环。

12.在本实用新型中进一步地,外抛油环上端的内圈上设有嵌入槽。

13.在本实用新型中进一步地,保持架的下方设有台阶。

14.在本实用新型中进一步地,台阶上设有垂直向下的定位销。

15.在本实用新型中进一步地,所述的新型抛油环防打滑密封结构的实现方法,包括以下步骤:

16.(一)、在外抛油环与辊环的接触面上设有第二凹槽,第二凹槽的内部设有波形弹簧;

17.(二)、在辊环松动时,波形弹簧产生的作用力支撑外抛油环,防止外抛油环打转,减少外抛油环与辊轴间的打滑摩擦,减少外抛油环与辊轴的磨损;

18.(三)、在外抛油环与辊环的接触面上且位于第二凹槽的外侧设有第一凹槽,第一凹槽的内部设有o型圈;

19.(四)、在内抛油环与辊轴的轴肩摩擦,导致辊轴的轴肩磨损时,通过o型圈进行密封,实现防水防尘的作用,避免杂质进入辊环与锥套之间,从而避免锥套掉压导致辊箱进水。

20.在本实用新型中进一步地,所述的新型抛油环防打滑密封结构的实现方法,外抛油环的下方设有第一密封腔,内抛油环的上方设有与第一密封腔相对应的第二密封腔,双唇密封环位于第一密封腔和第二密封腔的内部;第一密封腔的内部设有定位槽,保持架的上方设有与定位槽相对应的定位环,定位环嵌入在定位槽的内部;保持架的内壁上设有顶环;外抛油环上端的内圈上设有嵌入槽;保持架的下方设有台阶;台阶上设有垂直向下的定位销。

21.与现有技术相比,本实用新型的有益效果是:

22.1、本实用新型在外抛油环与辊环的接触面上设有第二凹槽,第二凹槽的内部设有波形弹簧,在辊环松动时,波形弹簧产生的作用力支撑外抛油环,防止外抛油环打转,减少外抛油环与辊轴间的打滑摩擦,减少外抛油环与辊轴的磨损;

23.2、本实用新型在外抛油环与辊环的接触面上且位于第二凹槽的外侧设有第一凹槽,第一凹槽的内部设有o型圈,在内抛油环与辊轴的轴肩摩擦,导致辊轴的轴肩磨损时,通过o型圈进行密封,实现防水防尘的作用,避免杂质进入辊环与锥套之间,从而避免锥套掉压导致辊箱进水;

24.3、本实用新型通过改变波形弹簧波峰高度、宽度以及厚度的不同组合来调整刚度,刚度范围大,缓冲吸振能力较强,具有强度高,柔性好,耐冲击力强等优点;

25.4、本实用新型第一密封腔的内部设有定位槽,保持架的上方设有与定位槽相对应的定位环,定位环嵌入在定位槽的内部,便于对保持架与外抛油环以及内抛油环之间的快速定位;

26.5、本实用新型保持架的内壁上设有顶环,通过顶环对双唇密封环进行限位。

附图说明

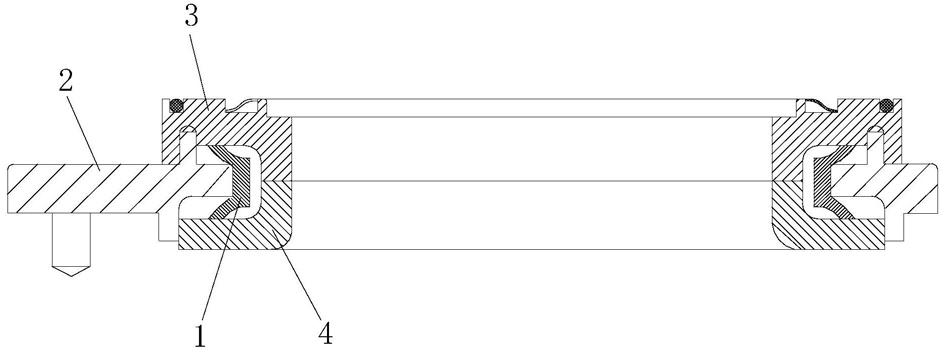

27.图1为本实用新型的结构示意图;

28.图2为本实用新型外抛油环的结构示意图;

29.图3为本实用新型内抛油环的结构示意图;

30.图4为本实用新型保持架的结构示意图;

31.图5为本实用新型抛油环本体的装配结构示意图;

32.图中:1、双唇密封环;2、保持架;21、定位环;22、顶环;23、台阶;24、定位销;3、外抛油环;31、第一凹槽;32、第二凹槽;33、嵌入槽;34、波形弹簧;35、o型圈;36、定位槽;37、第一密封腔;4、内抛油环;41、第二密封腔;5、抛油环本体;6、辊环;7、锥套;8、辊轴;9、轴肩。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.实施例1

35.请参阅图1

‑

5,本实用新型提供以下技术方案:一种新型抛油环防打滑密封结构,包括抛油环本体5,抛油环本体5包括外抛油环3和内抛油环4,其中,外抛油环3设置在内抛油环4的上方,外抛油环3和内抛油环4之间设有双唇密封环1,且外抛油环3和内抛油环4之间还设有保持架2,外抛油环3的上表面上设有第二凹槽32,第二凹槽32的内部嵌入设置有波形弹簧34。

36.进一步地,外抛油环3的上表面位于第二凹槽32的外侧设有第一凹槽31,第一凹槽31的内部嵌入设置有o型圈35。

37.通过采用上述技术方案,在内抛油环4与辊轴8的轴肩9摩擦,导致辊轴8的轴肩9磨损时,通过o型圈35进行密封,实现防水防尘的作用,避免杂质进入辊环6与锥套7之间,从而避免锥套7掉压导致辊箱进水。

38.进一步地,外抛油环3的下方设有第一密封腔37,内抛油环4的上方设有与第一密封腔37相对应的第二密封腔41,双唇密封环1位于第一密封腔37和第二密封腔41的内部。

39.通过采用上述技术方案,通过双唇密封环1对外抛油环3与内抛油环4之间进行密封。

40.进一步地,第一密封腔37的内部设有定位槽36,保持架2的上方设有与定位槽36相对应的定位环21,定位环21嵌入在定位槽36的内部。

41.通过采用上述技术方案,便于对保持架2与外抛油环3以及内抛油环4之间的快速定位。

42.进一步地,保持架2的内壁上设有顶环22。

43.通过采用上述技术方案,通过顶环22对双唇密封环1进行限位。

44.实施例2

45.本实施例与实施例1不同之处在于:进一步地,外抛油环3上端的内圈上设有嵌入槽33。

46.通过采用上述技术方案,便于对锥套7进行装配。

47.进一步地,保持架2的下方设有台阶23,台阶23上设有垂直向下的定位销24。

48.通过采用上述技术方案,通过台阶23对保持架2进行安装,定位销24便于保持架2的快速定位。

49.进一步地,本实用新型所述的新型抛油环防打滑密封结构的实现方法,包括以下步骤:

50.(一)、在外抛油环3与辊环6的接触面上设有第二凹槽32,第二凹槽32的内部设有波形弹簧34;

51.(二)、在辊环6松动时,波形弹簧34产生的作用力支撑外抛油环3,防止外抛油环3打转,减少外抛油环3与辊轴8间的打滑摩擦,减少外抛油环3与辊轴8的磨损;

52.(三)、在外抛油环3与辊环6的接触面上且位于第二凹槽32的外侧设有第一凹槽31,第一凹槽31的内部设有o型圈35;

53.(四)、在内抛油环4与辊轴8的轴肩9摩擦,导致辊轴8的轴肩9磨损时,通过o型圈35进行密封,实现防水防尘的作用,避免杂质进入辊环6与锥套7之间,从而避免锥套7掉压导致辊箱进水。

54.综上所述,本实用新型在外抛油环3与辊环6的接触面上设有第二凹槽32,第二凹槽32的内部设有波形弹簧34,在辊环6松动时,波形弹簧34产生的作用力支撑外抛油环3,防止外抛油环3打转,减少外抛油环3与辊轴8间的打滑摩擦,减少外抛油环3与辊轴8的磨损;本实用新型在外抛油环3与辊环6的接触面上且位于第二凹槽32的外侧设有第一凹槽31,第一凹槽31的内部设有o型圈35,在内抛油环4与辊轴8的轴肩9摩擦,导致辊轴8的轴肩9磨损时,通过o型圈35进行密封,实现防水防尘的作用,避免杂质进入辊环6与锥套7之间,从而避免锥套7掉压导致辊箱进水;本实用新型通过改变波形弹簧34波峰高度、宽度以及厚度的不同组合来调整刚度,刚度范围大,缓冲吸振能力较强,具有强度高,柔性好,耐冲击力强等优点;本实用新型第一密封腔37的内部设有定位槽36,保持架2的上方设有与定位槽36相对应的定位环21,定位环21嵌入在定位槽36的内部,便于对保持架2与外抛油环3以及内抛油环4之间的快速定位;本实用新型保持架2的内壁上设有顶环22,通过顶环22对双唇密封环1进行限位。

55.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1