一种空压机衬套的制作方法

1.本实用新型涉及一种衬套,尤其是涉及一种空压机衬套。

背景技术:

2.空压机衬套主要用于空压机与车身的连接,起隔振作用。常规的空压机衬套通常包括用于实现与车身连接的内管、用于与空压机相连接的空压机支架,内管设置在空压机支架内,内管与空压机支架之间通过橡胶主簧硫化连接。上述常规结构的空压机衬套,由于橡胶主簧是通过硫化设置在空压机支架与内管之间的,在具体的使用工况下,橡胶主簧既要受拉又要受压,导致整个衬套对于橡胶主簧的疲劳性能要求较高,那么为了满足橡胶主簧的疲劳性能要求,常规的做法是将橡胶主簧的主筋设计地足够的粗壮,而粗壮的主筋,会导致整个衬套的刚度较大,衬套的刚度大会影响整车的舒适性,另外主筋较为粗壮,也会相应地提高整个衬套的制造成本。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种结构简单、刚度和制造成本都相对较低的空压机衬套。

4.本实用新型解决上述技术问题所采用的技术方案为:

5.一种空压机衬套,包括用于实现与车身连接的内管、用于与空压机相连接的空压机支架,所述的内管设置在所述的空压机支架内,所述的内管与所述的空压机支架之间通过橡胶主簧相连接,所述的橡胶主簧包括内连接部、外连接部和主筋,所述的内连接部设置在所述的外连接部内,所述的内连接部与所述的外连接部之间通过所述的主筋相连接,所述的内连接部具有上下贯通的与所述的内管相配合的连接腔,所述的内管伸入设置在所述的连接腔内,且所述的连接腔的内壁与所述的内管的外壁紧配合,所述的外连接部设置在所述的空压机支架内,且所述的外连接部的外壁与所述的空压机支架的内壁紧配连接。

6.所述的连接腔的内径小于所述的内管的外径。实现内连接部与内管之间的过盈紧配合安装,具体的装配尺寸可根据具体要求进行设计。

7.所述的外连接部的侧壁上设置有环状的定位凹槽,所述的空压机支架嵌设安装在所述的定位凹槽内,所述的空压机支架的内壁与所述的定位凹槽的底端面紧贴。通过定位凹槽给空压机支架的安装提供一个稳定的安装定位,确保空压机支架与橡胶主簧之间的稳定连接安装。

8.所述的空压机支架上设置有上下贯通的与所述的定位凹槽相配合的安装孔,所述的安装孔的内径小于所述的定位凹槽的底端面的外径。实现外连接部与空压机支架之间的过盈紧配合安装,具体的装配尺寸可根据具体要求进行设计。

9.所述的主筋为设置在所述的内连接部与所述的外连接部之间的环状连接筋,所述的内连接部同轴设置在所述的外连接部内,所述的环状连接筋的外端与所述的外连接部的内壁相连接,所述的环状连接筋的内端与所述的内连接部的外壁相连接。内连接部与外连

接部同轴设置并通过环状连接筋连接,确保连接稳定,同时使得各处的受力均匀。

10.所述的环状连接筋的上端面设置有向下凹陷的环状的弧形凹陷,所述的环状连接筋的下端面设置有向下凸起的环状的弧形凸起,所述的弧形凹陷与所述的弧形凸起上下正对设置。上述结构设计使得橡胶主簧具有更好的隔振吸振效果。

11.所述的内管上设置有上下贯通的连接孔。连接孔用于实现该空压机衬套与车身之间的连接。

12.所述的内管的上部外壁上同轴设置有限位环,所述的限位环间隔覆盖设置在所述的橡胶主簧的上方。限位环起轴向限位作用。

13.所述的外连接部的上端面凸起设置有多个橡胶撞块,多个所述的橡胶撞块间隔设置。通过橡胶撞块与限位环配合可有效防止异响。

14.多个所述的橡胶撞块均布设置在所述的外连接部的上端面。多个橡胶撞块均布设置,使得各处的受力均匀。

15.与现有技术相比,本实用新型的优点在于:橡胶主簧由内连接部、外连接部和主筋构成,其中内管与内连接部紧配组装连接,空压机支架与外连接部紧配组装连接,即内管与空压机支架分别与橡胶主簧之间为组装式连接,在具体的使用工况下,橡胶主簧只受压不受拉,那么就可以适当降低对橡胶主簧的疲劳性能要求,无需为了满足疲劳性能要求而使用较粗壮的主筋,使得整个衬套的刚度得以有效降低,将其使用到车身上,可提高整车的舒适性,同时也降低了整体衬套的制造成本。

附图说明

16.图1为本实用新型的立体结构示意图;

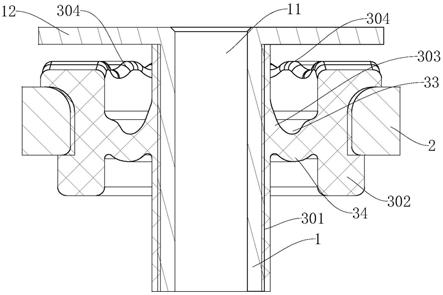

17.图2为本实用新型的剖视结构示意图;

18.图3为本实用新型的分解结构示意图;

19.图4为本实用新型中橡胶主簧的立体结构示意图;

20.图5为本实用新型中橡胶主簧的剖视结构示意图;

21.图6为本实用新型中内管的剖视结构示意图;

22.图7为本实用新型中空压机支架的剖视结构示意图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.如图1至图7所示,一种空压机衬套,包括用于实现与车身连接的内管1、用于与空压机相连接的空压机支架2,内管1设置在空压机支架2内,内管1与空压机支架2之间通过橡胶主簧3相连接,橡胶主簧3包括内连接部301、外连接部302和主筋303,内连接部301设置在外连接部302内,内连接部301与外连接部302之间通过主筋303相连接,内连接部301具有上下贯通的与内管1相配合的连接腔31,内管1伸入设置在连接腔31内,且连接腔31的内壁与内管1的外壁紧配合,外连接部302设置在空压机支架2内,且外连接部302的外壁与空压机支架2的内壁紧配连接。

25.在此具体实施例中,连接腔31的内径d1小于内管1的外径d2。实现内连接部301与内管1之间的过盈紧配合安装,具体的装配尺寸可根据具体要求进行设计。

26.在此具体实施例中,外连接部302的侧壁上设置有环状的定位凹槽32,空压机支架2嵌设安装在定位凹槽32内,空压机支架2的内壁与定位凹槽32的底端面紧贴。通过定位凹槽32给空压机支架2的安装提供一个稳定的安装定位,确保空压机支架2与橡胶主簧3之间的稳定连接安装。

27.在此具体实施例中,空压机支架2上设置有上下贯通的与定位凹槽32相配合的安装孔21,安装孔21的内径d3小于定位凹槽32的底端面的外径d4。实现外连接部302与空压机支架2之间的过盈紧配合安装,具体的装配尺寸可根据具体要求进行设计。

28.在此具体实施例中,主筋303为设置在内连接部301与外连接部302之间的环状连接筋,内连接部301同轴设置在外连接部302内,环状连接筋的外端与外连接部302的内壁相连接,环状连接筋的内端与内连接部301的外壁相连接。内连接部301与外连接部302同轴设置并通过环状连接筋连接,确保连接稳定,同时使得各处的受力均匀。

29.在此具体实施例中,环状连接筋的上端面设置有向下凹陷的环状的弧形凹陷33,环状连接筋的下端面设置有向下凸起的环状的弧形凸起34,弧形凹陷33与弧形凸起34上下正对设置。上述结构设计使得橡胶主簧3具有更好的隔振吸振效果。

30.在此具体实施例中,内管1上设置有上下贯通的连接孔11。连接孔11用于实现该空压机衬套与车身之间的连接。

31.在此具体实施例中,内管1的上部外壁上同轴设置有限位环12,限位环12间隔覆盖设置在橡胶主簧3的上方。限位环12起轴向限位作用。

32.在此具体实施例中,外连接部302的上端面凸起设置有多个橡胶撞块304,多个橡胶撞块304间隔设置。通过橡胶撞块304与限位环12配合可有效防止异响。

33.在此具体实施例中,多个橡胶撞块304均布设置在外连接部302的上端面。多个橡胶撞块304均布设置,使得各处的受力均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1