一种加强防脱传动轴端万向十字轴结构的制作方法

1.本实用新型涉及一种传动件连接结构,特别是加强防脱传动轴端万向十字轴结构。

背景技术:

2.钢铁冶金设备多为重载传动,如轧钢设备的机械动力传输中,要由传动轴来传递动力,当传动轴的一端或两端需要径向移动时,传动轴便随即摆动角度,此时传动轴两端需要有可摆动角度的中间环节来过渡。常使用的连接结构件有鼓形齿联轴器联接和万向十字关节组件联接。鼓形齿联轴器联接只允许转动轴的摆动角度不大于3

°

,而万向十字关节组件联接可允许传动轴可以有较大的摆动角度。粗轧机轧辊压下量较大(200mm),辊缝变化大,传动轴摆动角度也随之加大大,所以粗轧机主传动轴一般都是万向十字关节组件联接。粗轧机的主传动轴与电机之间和主传动轴与轧辊之间各有一个万向十字关节组件。十字关节组件的结构包括关节体、十字轴体、轴承套、滚动体和轴承套防脱固定件等零件组成,滚动体包括长滚动体和短滚动体,长滚动体用来承受传动系统的扭力,短滚动体是用来承受传动轴转动时的离心力。轴承套防脱固定件多为弹簧卡圈结构如图12所示,也有用螺栓、调整垫片直接压紧如图13所示。但是上述两种结构都存有问题。弹簧卡圈结构,轴承套外端面与弹簧卡圈内端面之间需留有一定间隙,否则弹簧卡圈无法进行安装,即便是可以强行安装,短滚动体很快磨损继而出现间隙,当卡圈与轴承套之间出现间隙后,卡圈会受到冲击力而断裂;因安装弹簧卡圈需要将卡圈压缩变形,才能将其安装至卡槽内,卡圈的强度自然不能太高,所以弹簧卡圈受到冲击而断裂现象频繁出现。螺栓+ 压板+调整垫圈直接压紧结构,虽说轴承套与压板之间可调整为零间隙或负间隙,可间隙值调整并不易掌握,此外此部位的空间位置有限,螺栓直径受到限制,所以对轴承套的约束力也有限,紧固螺栓受到轴向冲击力和剪切力的作用,断裂现象频繁发生是不可避免的。

技术实现要素:

3.本实用新型的目的在于克服现有技术之弊端,提供一种大幅度提高连接强度和使用寿命的加强防脱传动轴端万向十字轴结构。

4.本实用新型的目的是以下述技术方案实现的:

5.一种加强防脱传动轴端万向十字轴结构,包括关节体、轴承套和十字轴,十字轴的各轴头装配轴承套,轴头与轴承套之间设有滚动体,关节体的轴承孔套装在轴承套外,所述十字轴结构还包括轴承套防脱组件,所述轴承套防脱组件设有第一挡圈、第二挡圈、紧固螺栓和弹性支撑件,第一挡圈、第二挡圈叠置设置在关节体的轴承孔内,弹性支撑件设置在轴承套端部,位于外侧的第一挡圈与轴承孔周向固定,紧固螺栓穿过第一挡圈与第二挡圈旋合并触压弹性支撑件。

6.上述加强防脱传动轴端万向十字轴结构,关节体的轴承孔由外至内依次设置第一挡圈孔、第二挡圈孔,第二挡圈孔为圆柱形光孔,第一挡圈孔的孔壁上均布内齿,第一挡圈、

第二挡圈的外周上均布外齿,第一挡圈、第二挡圈的外齿齿数及齿形相同,第一挡圈的外齿与第一挡圈孔的内齿匹配啮合,第一挡圈上均布螺栓定位孔,各螺栓定位孔的与第一挡圈各外齿的位置一一对应,第二挡圈上均布螺纹孔,各螺纹孔的位置与第二挡圈各外齿齿沟的位置一一对应,螺纹孔的内径小于螺栓定位孔的内径。

7.上述加强防脱传动轴端万向十字轴结构,所述弹性支撑件为碟簧,所述轴承套上均布碟簧盲孔,碟簧位于碟簧盲孔内,碟簧盲孔的内径大于螺纹孔的内径。

8.上述加强防脱传动轴端万向十字轴结构,紧固螺栓为三段,三段依次为定位段、螺纹段和碟簧限位段,定位段靠近螺栓头部,定位段与第一挡圈的螺栓定位孔间隙配合,螺纹段与第二挡圈的螺纹孔匹配旋合,碟簧限位段匹配插入碟簧孔内。

9.上述加强防脱传动轴端万向十字轴结构,紧固螺栓中定位段的长度小于第一挡圈的厚度、螺纹段的长度大于第二挡圈的厚度、碟簧限位段的长度小于碟簧盲孔的深度。

10.上述加强防脱传动轴端万向十字轴结构,第一挡圈、第二挡圈的外侧端面上设有倒角。

11.上述加强防脱传动轴端万向十字轴结构,第一挡圈孔、第二挡圈孔之间设有空刀槽。

12.上述加强防脱传动轴端万向十字轴结构,碟簧未压缩状态的高度与碟簧盲孔的深度匹配,最上层碟簧的小口触接紧固螺栓的底部台肩。

13.本实用新型针对解决重载传动的万向十字轴结构易出现损坏的问题对轴承套防脱组件进行了改进,其主要优点如下1、设置叠置的第一挡圈和第二挡圈,通过第一挡圈与轴承孔啮合的结构,将传动过程作用在紧固螺栓的剪切力大部分转移到挡圈与关节体连接位置,大大降低了紧固螺栓所承受的剪切力;2、在轴承套上设置碟簧盲孔和碟簧,紧固螺栓弹性压紧轴承套,在传动过程中紧固螺栓在弹簧的作用下消除间隙,避免轴向冲击,提高了紧固螺栓的使用寿命,且提高了重载传动的万向十字轴传动的平稳性。本实用新型用于粗轧机主传动轴两端,大大提高了主传动轴正常运行时间,明显降低设备故障率,提高生产效率。

附图说明

14.下面结合附图对本实用新型作进一步说明。

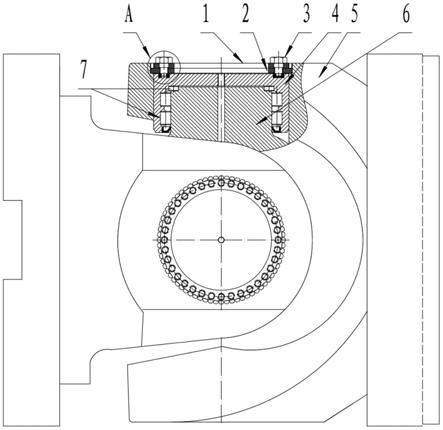

15.图1是本实用新型的结构示意图;

16.图2是图1中a处的局部放大视图;

17.图3是关节体的结构示意图;

18.图4图3的俯视图;

19.图5是第一挡圈的结构示意图;

20.图6是图5的俯视图;

21.图7是第二挡圈的结构示意图;

22.图8是图7的俯视图;

23.图9是紧固螺栓的结构示意图;

24.图10是轴承套的结构示意图;

25.图11是轴承套定位销的结构示意图;

26.图12是现有轴承套防脱组件为弹簧卡圈结构的示意图;

27.图13是现有轴承套防脱组件为螺栓、调整垫片结构的示意图。

28.图中各标号为:1、第一挡圈,1

‑

1、螺栓定位孔,2、第二挡圈,2

‑

1、螺纹孔,3、紧固螺栓,3

‑

1、定位段,3

‑

2、螺纹段,3

‑

3、碟簧限位段,4、轴承套,4

‑

1、弹簧盲孔,5、关节体,5

‑

1、第一挡圈孔,5

‑

2、第二挡圈孔,5

‑

3、空刀槽,6、十字轴,7、滚动体,8、碟簧,9、轴承套定位销。

具体实施方式

29.参看图1、图2,本实用新型包括关节体5、轴承套4和十字轴6,轴承套安装在十字轴的各轴头,十字轴的轴头及轴承套装配在关节体的轴承孔内,十字轴的轴头与轴承套之间设有滚动体7,滚动体包括长滚动体和短滚动体。由轴承套防脱组件固定轴承套,所述轴承套防脱组件设有第一挡圈1、第二挡圈2、紧固螺栓3和弹性支撑件,图示实施例中弹性支撑件为碟簧8。第一挡圈、第二挡圈叠置设置在关节体轴承孔的外侧端部,碟簧设置在轴承套端部,紧固螺栓穿过第一挡圈与第二挡圈旋合并触压弹性支撑件,第一挡圈与轴承孔周向固定。

30.参看图3

‑

图8,所述轴承孔由外至内依次设置第一挡圈孔5

‑

1、第二挡圈孔5

‑

2。其中,第二挡圈孔为光孔,第一挡圈孔的孔壁上均布梯形内齿,第一挡圈孔的内径与第二挡圈孔的内径匹配,第一挡圈孔与第二挡圈孔之间设有空刀槽5

‑

3,空刀槽的直径略大于第一挡圈孔的大径,用于内齿加工的出刀。第一挡圈1、第二挡圈2的外圆周上均布梯形外齿,第一挡圈、第二挡圈的外齿齿数及齿形相同。第一挡圈、第二挡圈的外齿与第一挡圈孔的内齿匹配啮合。第一挡圈上均布螺栓定位孔1

‑

1,各螺栓定位孔的与第一挡圈各外齿的位置一一对应;第二挡圈上均布螺纹孔2

‑

1,各螺纹孔的位置与第二挡圈各外齿齿沟的位置一一对应,螺纹孔的内径小于螺栓定位孔的内径。

31.参看图2、图10,轴承套4的端面上均布碟簧盲孔4

‑

1,碟簧盲孔的数目及分布与第二挡圈螺纹孔的数目及分布匹配,碟簧安装在碟簧盲孔内,碟簧盲孔的内径大于螺纹孔的内径。

32.参看图2、图9,紧固螺栓3为三段,三段依次为定位段3

‑

1、螺纹段3

‑

2 和碟簧限位段3

‑

3,定位段靠近螺栓头部。定位段的与第一挡圈的螺栓定位孔间隙配合,起到定位作用,定位段的长度小于第一挡圈的厚度;螺纹段与第二挡圈的螺纹孔匹配旋合,起到锁紧作用,螺纹段的长度大于第二挡圈的厚度;碟簧限位段匹配插入碟簧盲孔内,碟簧限位段的长度小于碟簧盲孔的深度。碟簧未压缩状态的高度与碟簧盲孔的深度匹配,最上层碟簧的小口触接紧固螺栓螺纹段的底部台肩。

33.本实用新型的轴承套防脱组件采用上述两挡圈配合弹性支撑件的结构,第一挡圈解决了固定件周向约束问题,通过第一挡圈与关节体啮合的结构,将传动过程作用在紧固螺栓的剪切力大部分转移到第一挡圈与关节体连接位置,大大降低了紧固螺栓所承受的剪切力;第二挡圈用于约束轴承套的轴向力并锁紧紧固螺栓,通过碟簧的设置,使紧固螺栓弹性压紧轴承套,在传动过程中紧固螺栓在弹簧的作用下消除间隙,使短滚动体、轴承套和十字轴产生磨损后依然是零间隙,避免轴向冲击,提高了紧固螺栓的使用寿命,且提高了重载传动的万向十字轴传动的平稳性。

34.本实用新型的装配过程如下:1、安装轴承套,为保证轴承套碟簧盲孔与装配后的

第一挡圈的螺栓定位孔对齐,在碟簧盲孔中对称装入两个轴承套定位销 9,如图11所示。轴承套定位销下部的大直径处与碟簧盲孔匹配,轴承套定位销上部的小直径处与第一挡圈的螺栓定位孔匹配。将第一挡圈螺栓定位孔的上部插合,转动第一挡圈,直至第一挡圈梯形齿入位,此时轴承套的位置以调整合适,取出第一挡圈和轴承套定位销;2、安装蝶形弹簧,在轴承套的碟簧盲孔内装入蝶簧;3:安装第二挡圈,第二挡圈梯形外齿部位的倒角朝向外侧,第二挡圈入位后转动180

°

/齿数角度,由第一挡圈孔对第二挡圈轴向限位,且使第二挡圈的螺纹孔与第一挡圈的螺栓定位孔对应;4、安装第一挡圈,第一挡圈的外齿与第一挡圈孔的内齿啮合;5,安装紧固螺栓,紧固螺栓的碟簧限位段进入入碟簧内孔后将紧固螺栓旋紧。

35.本实用新型适用于各种重载设备的传动轴端万向十字轴结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1