盲孔铆螺母、盲孔铆螺母组件和安装方法与流程

1.本发明涉及盲孔铆螺母(blind rivet nut)、盲孔铆螺母组件和安装方法。更具体地说,本发明涉及一种盲孔铆螺母,其允许在盲孔铆螺母的轴线与将布置有该盲孔铆螺母的孔的轴线之间没有完全对准的情况下进行自动安装。

背景技术:

2.在薄板应用中盲孔铆螺母用作螺纹增强装置。盲孔铆螺母通常具有长形主体,该长形主体大致为圆筒形或具有六边形的横截面,并且长形主体的长度的主要部分是中空的,其中一端是封闭的(盲的)或开口的。中空部分的一部分具有螺纹以接收安装工具或螺栓。凸缘形成在盲孔铆螺母的远离螺纹端的开口端,并从该开口端沿横向延伸。凸缘延伸超过中空体的外周,并具有与材料外层或片材的表面邻接的大致平坦的面。

3.盲孔铆螺母的安装开始于:将盲孔铆螺母拧入到安装工具的螺纹心轴上并且将盲孔铆钉一起插入通过一层或多层的片材的预先形成的孔。在安装循环开始时,仍然接合在盲孔铆螺母中的安装工具心轴被向后拉向盲孔铆螺母的凸缘,从而导致盲孔铆螺母主体壁在工件的远离操作者的一侧发生变形,并将该片材或每个片材夹在凸缘的表面上。

4.若干专利文献公开了这种盲孔铆螺母。例如欧洲专利ep1953398b1涉及一种盲孔铆螺母,该盲孔铆螺母包括杆部和头部,其中在盲孔铆螺母内部具有至少两个不同的孔段。设置有盲孔铆螺母的锥形端(tapered end),该端允许更好地插入到孔中。

5.us10012257 bb公开了一种具有盲孔铆螺母的部件装置。盲孔铆螺母的脚端还设置有倒角(chamfer)。

6.这种盲孔铆钉和盲孔铆组件适于实现更好插入到孔中。然而,仍然需要改进这种盲孔铆螺母及盲孔铆螺母的插入。

7.例如,为了确保组装好的盲孔铆螺母的完美组装以及显著的防转动,孔径和盲孔铆螺母主体的直径以精密公差彼此相关。然而,在工业环境中,可能难以确保孔径与盲孔铆螺母主体的直径之间的精密公差。

8.此外,如在现有技术中所公开的那样,通常通过在盲孔铆螺母主体的端部设置倒角来便于将盲孔铆螺母插入到孔中。然而,对于盲孔铆螺母的部分自动或全自动的安装来说,仅存在倒角可能是不够的。

技术实现要素:

9.本发明的目的在于在某种程度上解决或至少减轻上述问题,并提供一种具有改进的安装能力的盲孔铆螺母,使得例如可以容易地进行全自动安装。本发明的目的还在于提供盲孔铆螺母组件和盲孔铆螺母安装方法,从而允许孔的中心与铆钉的轴线之间存在预定和限定的最大偏移,因此便于插入且不降低连接或组装质量。

10.为此,根据本发明,提供了一种根据权利要求1所述的盲孔铆螺母。

11.这种盲孔铆螺母易于制造,并且即使孔和螺母的轴线不完全对中,这种盲孔铆螺

母也能够容易地安装在工件的孔中。此外,若干个测试已经令人惊讶地显示出:可以容易地通过盲孔铆螺母安装机器人完全自动化安装这种盲孔铆螺母。事实上,盲孔铆螺母的与特定倒角相关联的盲孔铆螺母两个直径之间的特定比率完全允许安装过程的自动化,从而减少制造时间。

12.在一些实施例中,脚端直径与外壁直径的比率在0.74与0.81之间。这种比率是特别有利的,因为该比率提供了能够容易地安装的达到良好平衡的铆钉。

13.在一些实施例中,脚端角度为约23度。由于脚端角度约为23度,盲孔铆螺母可以更好地滑入到孔内。

14.在一些实施例中,在第一孔段与第二孔段之间设置有第一内倒角。该第一内倒角与所述纵轴形成约60度的角度。第一内倒角有助于附接到安装机器的螺纹心轴的附接和对中。

15.在一些实施例中,在孔腔的两个孔段之间设置有第二内倒角。该第二内倒角有助于盲孔铆钉安装装置的螺纹心轴与盲孔铆螺母的内螺纹的对中和接合。

16.在一些实施例中,盲孔铆螺母由选自例如钢、黄铜、不锈钢或铝的材料制成。该材料也可以从上述材料的合金中选择。因此,可以根据将由盲孔铆螺母连接的材料或将插入有盲孔铆螺母的材料的功能来选择盲孔铆螺母的材料。

17.在一些实施例中,所述杆部具有正多边形棱柱或圆筒形式的外表面。杆部的正多边形形式增加了阻止组装好的盲孔铆螺母在一层或多层材料的孔中旋转的阻力。圆筒形形式易于制造。

18.本发明还涉及根据独立权利要求8所述的盲孔铆螺母组件。这种组件易于设置(set up)。

19.在一些实施例中,孔设置有具有十至十四个突起部的轮廓。孔的几何结构还支持將可能发生的偏移(off set)扳平或中和(equalization)。例如,孔设置有十二个突起部。

20.最后,本发明涉及根据权利要求10的盲孔铆螺母安装方法。

21.该方法允许安装具有最高达1.5mm的偏移的盲孔铆螺母。因此,该组件可以完全自动化,并且减少了制造时间。事实上,若干测试已经证明,该偏移允许完全自动化,而不需要例如附接到安装机器的头部上的另外的特定的找孔装置。此外,这种偏移允许时间高效安装。

22.在一些实施例中,将杆部插入到孔中之后执行矫直步骤。矫直步骤确保盲孔铆螺母的头部(凸缘)和工件的表面大致彼此平行。

23.在一些实施例中,工件设置有孔。孔设置有具有十至十四个突起部的轮廓。例如,孔设置有十二个突起部。在具有12个突起的轮廓的情况下,包覆圆(cladding circle)将变得比例如通常使用的六边形孔的包覆圆大。因此,孔的该几何结构还支持將可能发生的偏移扳平。

24.参考附图,从作为非限制性示例提供的实施例的以下描述中,其他优点和特征将容易显现。

附图说明

25.在附图中:

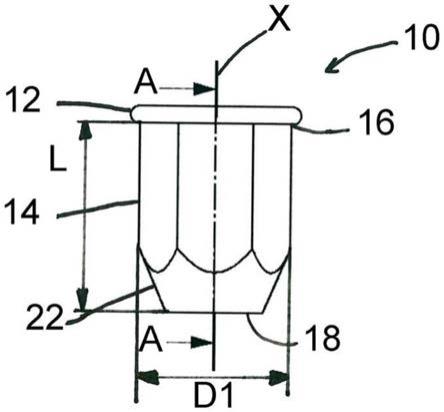

26.图1是本发明的盲孔铆螺母的侧视图;

27.图2以截面图a

‑

a示出了图1的盲孔铆螺母;

28.图3是在组装之前的盲孔铆螺母和片材的截面图;

29.图4是片材中的孔的轮廓的俯视图;

30.图5是处于插入状态的盲孔铆螺母的剖视图;

31.图6是本发明的盲孔铆螺母安装方法的示意性流程图。

32.在不同的图中,相同的附图标记表示相同或相似的元件。

具体实施方式

33.图1示出了盲孔铆螺母10的侧视图。盲孔铆螺母10包括形成凸缘的头部12和杆部14。杆部14沿纵轴x延伸。例如,盲孔铆螺母10的杆部14可以具有例如约19mm的长度l和约13.5mm的外壁直径d1。在另一个实施例中,盲孔铆螺母10的杆部14可以具有约16.5mm的长度l以及约11.5mm的外壁直径d1。在另一个实施例中,盲孔铆螺母10的外壁直径d1可以是约15.5mm,并且杆部14的长度l可以是约22.75mm。盲孔铆螺母10也可具有约9mm的外壁直径d1以及约14mm的杆部14的长度l。

34.例如,盲孔铆螺母10以纵轴x为中心。杆部14包括头端16和脚端18。头端布置为与头部12邻近和连续,其中脚端18形成自由端。脚端18包括与盲孔铆螺母10的纵轴x所成的脚端角度a。该脚端角度是非零角度(a>0

°

)。脚端角度a由位于杆部14的脚端18处的锥形倒角22实现。另外,杆部14具有正多边形棱柱或圆筒形式的外表面。杆部14的正多边形形式增加了阻止组装好的盲孔铆螺母10在片材的孔中旋转的阻力。

35.盲孔铆螺母10由选自例如钢、黄铜、不锈钢或铝的材料制成。该材料也可以从上述材料的合金中选择。

36.图2以截面图a

‑

a示出了图1中所示的盲孔铆螺母10。杆部14包括沿纵轴x从头端16延伸到脚端18的圆柱形孔腔20。换句话说,孔腔20可以形成通孔。在另一实施例中,如图5所示,该孔腔可以是盲孔。孔腔20包括靠近脚端18的第一孔段。该第一孔段设置有内螺纹19。该孔腔还包括靠近头端16的第二孔段。该第二孔段的直径大于第一孔段的直径。围绕第二孔段的壁形成杆部14的可变形区域并具有外壁直径d1。不同的直径一方面支持杆部14的可变形区域的更好变形,另一方面支持提供高质量的承重螺纹(load

‑

bearing thread)。

37.杆部的脚端18具有与d1不同的脚端直径d2。脚端直径d2与外壁直径d1的比率在0.65和0.82之间,更特别地在0.72和0.81之间。例如,脚端直径与外壁直径的比率在0.74和0.81之间。最后,所述比率可以小于0.77。

38.第一内倒角24设置在两个孔段之间。第一内倒角24在安装盲孔铆螺母期间帮助螺纹心轴在孔腔20中的附接和对中(centering)。具有螺纹心轴的盲孔铆螺母安装工具是公知的,并且将不进一步描述。第一内倒角24相对于纵轴x的角度在55

°

至65

°

的范围内,理想地为60

°

。

39.图3示出了用于插入到工件26中的盲孔铆螺母10的剖视图。图3示出了盲孔铆螺母10和仅一个工件26。然而,在另一实施例(未示出)中,盲孔铆螺母10也可以被插入到多于一层的材料中。盲孔铆螺母10可以例如插入一层到多达五层。

40.为了将盲孔铆螺母10插入到工件26中,工件26预先形成有直径为d3的孔28。孔28

以孔轴线xa为中心。孔28的直径d3包括与盲孔铆螺母10的外壁直径d1相近的尺寸,使得杆部14可以被插入到孔中,而头部12抵靠在正位于孔的外周缘处的表面上。“相近”指的是孔的直径d3稍大于外壁直径d1,使得盲孔铆螺母10可以被插入到孔28中。稍大指的是大了例如0.1到0.9mm,理想地大了0.1到0.6mm。

41.为了便于将盲孔铆螺母10插入到孔28中,盲孔铆螺母主体的脚端18通常设置有倒角22。因此,倒角22有助于将盲孔铆螺母10插入到孔28中。杆部的脚端18包括形成脚端角度a的锥形倒角22。脚端角度a与纵轴x成21

°

到25

°

之间。例如,脚端角度a为约23

°

。

42.优选的是,利用盲孔铆螺母安装装置(未示出)来完成盲孔铆螺母10的安装。盲孔铆螺母安装装置优选地布置在机器人或机器人臂上,并且也由机器人或机器人臂驱动。

43.在孔20的两个孔段之间设置有第二内倒角25。该第二内倒角25有助于盲孔铆钉安装装置的螺纹心轴(mandrel)相对于内螺纹19的对中和接合。第二内倒角25分别布置在第一内倒角24与脚端18之间、以及第一内倒角24与内螺纹19之间。

44.盲孔铆螺母10的脚端直径d2与外壁直径d1的比率和脚端角度a使由机器人驱动的全自动盲孔铆钉安装方法变得容易,尤其是不需要固定在安装工具头部上的精确找孔装置或精确公差调整。两个内倒角24和25可以进一步改进自动化安装。

45.上述比率使在纵轴x与孔轴线xa之间的偏移δ(x

‑

xa)高达1.5mm成为可能。因此,可能出现的高达1.5mm的偏移δ(x

‑

xa)不会阻止盲孔铆螺母10插入到孔28中。

46.图4示出了工件26中的孔28的可能轮廓32。然而,在其他实施例中,孔可以是圆形孔。例如,孔28可以具有圆形、椭圆形或卵形形状。

47.在进行盲孔铆螺母10的插入和/或盲孔铆螺母安装方法之前,工件26被制备有孔28。如图4所示,孔28设置有轮廓。设置的轮廓由向孔轴线xa延伸的突起部32构成。优选的是,轮廓包括十至十四个突起部32。例如,孔28设置有具有12个突起部32的轮廓。在顶视图中,该轮廓可以被看作星形。更特别的是,轮廓的形状可以与xzn螺钉/螺栓头驱动部的形状相比较。突起部具有三角形的形式,其中第一段和第二段形成尖端,该尖端朝向孔轴线xa延伸。工件中的孔28的几何构造或形状也能够有助于由机器人驱动的全自动盲孔铆钉安装方法。

48.突起部也可以具有圆形的尖端。尖端可以具有从0.1到0.9的半径。

49.孔28的该几何构造具有的优点是,在尖端附近左侧和右侧存在更多的空间,在安装期间材料可以流入到空间中。这将防止孔变得更小,因此防止螺母在插入步骤期间卡住。

50.在图5中示出了具有盲孔铆螺母10和工件的盲孔铆螺母组件(blind rivet nut arrangement)。

51.该盲孔铆螺母组件包括盲孔铆螺母10和设置有孔28的工件26。盲孔铆螺母10的杆部14在孔28中延伸,头部12接触工件26,并且第二孔段的一部分变形形成凸起(bulge)30。工件26被夹在凸起30与头部12之间。

52.盲孔铆螺母的安装开始于将盲孔铆螺母拧到安装工具的螺纹心轴上。例如通过机器人臂将盲孔铆螺母插入到一层或多层的片材的孔(一个或多个)中。在安装循环开始时,仍然接合在盲孔铆螺母中的安装工具心轴被向后拉向盲孔铆螺母的凸缘,从而导致盲孔铆螺母主体壁(第二孔段)在工件的远离操作者的一侧发生变形,并将该片材或每个片材夹在凸缘的表面上。

53.图6是本发明的盲孔铆螺母安装方法的示意性流程图。该盲孔铆螺母安装方法包括为工件26设置孔28的第一步骤(步骤a),其中孔28以孔轴线xa为中心,并且包括孔直径d3。盲孔铆螺母安装装置还设置有盲孔铆螺母10,其中盲孔铆螺母安装装置由机器人臂驱动。

54.在第二步骤(步骤b)中,移动盲孔铆螺母安装装置。机器人臂将盲孔铆螺母10布置在孔28的前面。纵轴x和孔轴线xa偏移或者可以偏移最高达1.5mm。

55.在第三步骤(步骤c)中,将杆部14插入到孔28中。纵轴x与孔轴线xa之间的最高达1.5mm的偏移不会阻止本发明的盲孔铆螺母10插入到孔28中。

56.在最后的步骤(步骤e)中,将盲孔铆螺母10安装在孔中。

57.另外,在插入杆部14之后,可以执行矫直步骤(步骤d),使得在安装期间纵轴x与工件表面垂直地延伸。更具体地说,矫直步骤包括在插入盲孔铆螺母之后或在插入盲孔铆螺母期间使盲孔铆螺母安装工具的头部相对于孔的中心对中。盲孔铆螺母安装装置的头部被“矫直”以使轴线对准,并执行用于安装盲孔铆螺母的公知的拉引步骤。

58.因此,可以完全自动地完成盲孔铆螺母安装方法,而不需要任何以前需要的例如传感器或摄像机等找孔装置。

59.附图标记列表

60.10盲孔铆螺母

61.12带凸缘的盲孔铆螺母头部

62.14杆部

63.16头端

64.18脚端

65.19内螺纹

66.20孔腔

67.22锥形倒角

68.24第一内倒角

69.25第二内倒角

70.26工件

71.28孔

72.30凸起

73.32突起部

74.a脚端角度

75.l杆部的长度

76.x(盲孔铆螺母的)纵轴

77.xa孔轴线

78.(δ(x

‑

xa))偏移

79.d1外壁直径

80.d2脚端直径

81.d3孔直径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1