悬架系统的颠簸缓冲器的支撑环、颠簸缓冲器组件及其用途的制作方法

悬架系统的颠簸缓冲器的支撑环、颠簸缓冲器组件及其用途

1.本发明涉及用于悬架系统(优选地,车辆悬架系统,诸如车辆减震器)的可弹性变形的颠簸缓冲器的一种支撑环,其中所述支撑环由铸造材料制成,且包括:第一轴向端面;第二轴向端面,背离所述第一端面且在纵向轴线的方向上与所述第一端面间隔开;以及,多个凹槽,被配置为用于减少制成支撑环的材料的质量。

2.上文提及类型的支撑环在工业中特别是在汽车工业中是公知的。颠簸缓冲器缓通常用作安装至车辆减震器的杆的附加弹簧元件。当车辆悬架系统(通常是减震器)受到较大的力且悬架行程接近最大可用行程时,颠簸缓冲器旨在吸收动能。

3.因此,颠簸缓冲器被用于限制或防止车辆(或减震器)因在纵向轴线方向上承受过度负荷而损坏。

4.这些颠簸缓冲器必须满足不同的标准,这些不同的标准很难结合:一方面,期望的是,颠簸缓冲器对初始变形的反应非常柔和,以便对车辆的悬架动力学造成较少的干扰。另一方面,期望的是,颠簸缓冲器能够承受相当大的力,且具有渐进的弹簧行为,以承受越来越大的负荷以及纵向轴线方向上越来越大的变形。

5.为了满足这些标准,常规的颠簸缓冲器在过去特别配备了支撑环,且被放置在支撑环的外围上,通常被置于颠簸缓冲器上相应形状的凹槽中。由于支撑环在径向方向上(至少与可弹性变形的颠簸缓冲器相比)是刚性的,所以支撑环的变形量越大,它们就越会渐进地使颠簸缓冲器具有刚性。

6.支撑环被大规模生产,这也是期望用铸造材料来生产(即,通过将可模塑材料插入模子或模具中且将该材料固化呈现为支撑环的理想形状)这些支撑环的原因。通常在铸造中发现的常见问题是,当一定量的材料被固化时,在固化结构内可能会形成小腔室(还被称为空泡(vacuoles))。由于这些腔室或空泡不利于部件的机械完整性,所以期望的是,尽可能地限制或防止这些空泡的产生。对于支撑环来说,解决这个问题的常见方式是通过在支撑环材料中引入凹槽来减少支撑环的材料厚度。在现有程序中,这些凹槽是通过在模子/模具中设置相应的周向突起部而在支撑环的外周界上产生的。然而,在此期间使得必须在模子/模具上设置复杂的几何形状,也使得在固化后从模子/模具移除支撑环变得复杂。

7.已经试图通过设置具有径向可移动的突起特征的模子/模具来缓解这个问题,所述可移动的突起特征在铸造程序中可以是突起的,随后可以在固化后回缩,从而促进部件从工具的移除。

8.虽然这种程序在建造质量方面产生了令人满意的支撑环,但其所涉及的工具复杂性和处理挑战被认为是缺点。

9.us 2013/187320 a1涉及阻尼器支座,包括:用于容纳阻尼元件的中空壳体;以及,用于将阻尼元件固定在壳体中的罩,罩的内表面或罩及壳体的内表面均具有由隆起部和凹陷部构成的轮廓。

10.在de 202 18 893 u1中,已知一种弹簧设计,所述弹簧设计建议一种中空圆柱形的阻尼元件。阻尼元件包括边缘以及附接至所述边缘的中空安装座。

11.de 101 57 325 a1涉及包括支撑环的弹簧元件,其中所述支撑环具有嵌入热塑性

涂层的加固物。

12.鉴于此,本发明的目的是提供一种上文所提及类型的支撑环,所述支撑环更易于制造,且不会牺牲支撑环和承载这种支撑环的颠簸缓冲器组件的稳定性和寿命。

13.本发明通过提出一种颠簸缓冲器来实现此目的,其中多个凹槽形成在两个端面中的至少一个上,使得凹槽在纵向轴线的方向上从对应的端面延伸至支撑环的材料中。通过在支撑环的轴向端面而非外周界表面中形成凹槽,可以显著降低铸造模子/模具的复杂性。不再需要提供允许在固化后脱模的可回缩特征。同时,实现了材料厚度的减少,并且如果不是更好的话,也如之前一样缓解了空泡的产生。

14.本发明也是基于以下认识,即在本发明之前行业中存在的技术偏见已被克服:

15.在本发明之前,如果支撑环的轴向端面上具有凹槽或突起特征,则会认为这不利于颠簸缓冲器组件的长期稳定性。例如,在车辆悬架系统运行期间,颠簸缓冲器在纵向轴线的方向上被反复压缩。当这种情况出现时,颠簸缓冲器的可弹性变形材料被推靠在支撑环上,特别是被推靠在轴向端面上。因此,担心的是,突起和凹槽特征会在支撑环端面与颠簸缓冲器的可弹性变形材料之间造成应力峰值和摩擦,导致材料疲劳,并且可能导致颠簸缓冲器部件在预定量的负载周期之后过早的失效。

16.然而,结果是可以在轴向端面中提供凹槽,且不牺牲颠簸缓冲器组件的寿命。

17.根据本发明,第一端面包括第一多个凹槽,第二端面包括第二多个凹槽,第一多个凹槽和第二多个凹槽都从对应的端面延伸至支撑环的材料中。

18.在一个优选实施方案中,对应的多个凹槽中的所有凹槽都是彼此等距成角度地间隔开的。这有助于在被组装至颠簸缓冲器组件时,力在支撑环材料和颠簸缓冲器上的均匀分布。

19.根据本发明,相对于第一多个凹槽,第二多个凹槽的凹槽围绕支撑环的纵向轴线旋转地偏移。换句话说,第二多个的凹槽与第一多个凹槽的凹槽并非是同轴定向的,而是相对于第一多个的相对凹槽旋转地/成角度地移位。这有助于确保支撑环的材料厚度在相对定位的凹槽彼此靠近的位置的截面处不会被减小得太严重。

20.优选地,第二凹槽的旋转偏移相当于第一多个凹槽中的两个相邻的相对定位的凹槽的距离的一半。换句话说,第二多个凹槽中的一个对应凹槽被定位在相对端面上的第一多个凹槽中的两个凹槽之间的中途。

21.在另一优选实施方案中,第一多个凹槽和第二多个凹槽包括相同数目的凹槽。在另一优选实施方案中,每端面的凹槽的数目在8或者更高的范围内,优选地在12或者更高的范围内,更优选地在18或者更高的范围内,特别优选地在20至32的范围内。此实施方案使得易于维持相邻的凹槽之间的期望的材料强度。

22.优选地,在多个凹槽中,所有凹槽都被布置在公共直径dr上。

23.在另一优选实施方案中,直径dr在(0.8do+di)/2至(1.2do+di)/2的范围内,其中do是支撑环的外直径,di是支撑环的内直径。

24.一般来说,支撑环具有:内周界表面,所述内周界表面限定了沿着纵向轴线延伸的贯通开口,所述贯通开口被配置用于将支撑环安装至颠簸缓冲器;外周界表面,其中内周界表面与外周界表面之间的径向距离限定了支撑环在外直径与内直径之间的径向厚度。同样地,两个轴向端面之间在轴向方向上的距离限定了支撑环的轴向厚度。

25.在另一优选实施方案中,凹槽在径向方向上有净开口,所述净开口优选地在0.15tr至0.45tr的范围内,其中tr是支撑环在径向方向上的材料厚度。

26.在本发明的实现过程中已经观察到,与较低数目的凹槽结合每个凹槽非常大的个体净开口相比,每多个较高数目的凹槽结合每个凹槽相对较小的净开口会产生更长寿命的颠簸缓冲器组件。

27.在凹槽在纵向轴线(即,凹槽延伸至材料中的轴线)的方向上具有圆形横截面的实施方案中,净开口是凹槽的开口直径。在凹槽为非圆形的实施方案中,净开口被限定为径向方向上的间隙。

28.在另一优选实施方案中,凹槽通向对应的具有倒圆边缘的端面中。倒圆边缘有助于减小颠簸缓冲器材料在压缩抵靠支撑环时的应力峰值,还有助于在支撑环自身内改善力的分布。

29.在一个优选实施方案中,铸造材料是密实材料,特别是选自以下材料:

[0030]-密实弹性体,特别是橡胶,优选地是丁二烯橡胶和聚异戊二烯橡胶(br/ir)的混合物,或乙烯-丙烯橡胶(epdm),特别优选地具有45或更高的肖氏a级硬度,更优选地70或更高的肖氏a级硬度,

[0031]-热塑性聚合物,优选地聚甲醛(pom)、聚酰胺基聚合物或聚酰胺(pa),特别优选地pa6、pa6.6或聚酮(pk),

[0032]-金属,特别是铝、铝合金、钢或钢合金,或

[0033]-以上若干或全部的组合。

[0034]

上文已经参照第一方面中的支撑环对本发明进行了描述。

[0035]

在第二方面,本发明还涉及一种用于悬架系统的颠簸缓冲器组件,所述悬架系统优选地为车辆悬架系统,特别是车辆减震器,所述组件包括颠簸缓冲器,所述颠簸缓冲器包括第一端部、第二端部、从第一端部延伸至第二端部的纵向轴线,其中所述颠簸缓冲器被配置为在未压缩状态与压缩状态之间弹性地变形,其中相比于在未压缩状态中,所述颠簸缓冲器在压缩状态中在纵向轴线的方向上具有更小的长度,且包括外周界槽,所述外周界槽被布置在第一端部与第二端部之间且与所述第一端部和第二端部间隔开,以及安装在所述外周界槽中的支撑环。

[0036]

在此第二方面中,本发明通过提出根据上文所描述的任何一个优选实施方案所形成的支撑环满足了初始描述的目的。

[0037]

第一方面的支撑环的优选实施方案和优点同时也是第二方面的颠簸缓冲器组件的优选实施方案和优点。

[0038]

优选地,颠簸缓冲器部分地或完全地由体积可压缩材料制成,其中优选地,体积可压缩材料是蜂窝状聚异氰酸酯加聚产物。

[0039]

优选地,体积可压缩材料是蜂窝状聚异氰酸酯加聚产物。

[0040]

颠簸缓冲器可以由弹性体构成,但是它还可以由多个弹性体构成,所述多个弹性体以层的形式、以壳的形式或以其他形式存在或还可以彼此混合存在。所述聚异氰酸酯加聚产物优选地基于微孔聚氨酯弹性体、基于热塑性聚氨酯或由这两种材料的组合形成,这两种材料可选地可以包括聚脲结构。

[0041]

在一个优选实施方案中,具有根据din 53420的200kg/m3至1100kg/m3、优选地

300kg/m3至800kg/m3的密度、根据din 53571的2n/mm2、优选地2n/mm2至8n/mm2的抗拉强度、根据din 53571的300%、优选地300%至700%的伸长率以及根据din 53515的优选8n/mm至25n/mm的撕裂强度的微孔聚氨酯弹性体是特别优选的。

[0042]

弹性体优选地是基于聚异氰酸酯加聚产物的微孔弹性体,优选地具有直径为0.01mm至0.5mm、特别优选地0.01mm至0.15mm的孔。

[0043]

基于聚异氰酸酯加聚产物的弹性体及其生产通常是已知的且被多次描述,例如在ep a 62 835、ep a 36 994、ep a 250 969、de a 195 48770和de a 195 48 771中。

[0044]

通常通过使异氰酸酯与对异氰酸酯反应的化合物反应来进行生产。

[0045]

以蜂窝状聚异氰酸酯加聚产物为基础的弹性体通常在模具中生产,在该模具中反应性起始组分彼此反应。合适的模具在此一般是常规模具,例如金属模具,所述模具基于它们的形状确保根据本发明的弹簧元件的三维形状。在一个实施方案中,轮廓元件被直接集成在铸造模具中;在另一实施方案中,它们随后被纳入到基体中。在一个优选实施方案中,弹簧元件出于此目的被冷却,直到其固化(优选地用液氮),且在此状态中被处理。

[0046]

聚异氰酸酯加聚产物可以根据通常已知的方法生产,例如通过在单级工艺或两级工艺中使用以下起始物质生产:

[0047]

(a)异氰酸酯,

[0048]

(b)与异氰酸酯反应的化合物,

[0049]

(c)水,且可选地,

[0050]

(d)催化剂,

[0051]

(e)发泡剂,和/或

[0052]

(f)助剂和/或添加剂,例如聚硅氧烷和/或脂肪酸磺酸盐。

[0053]

模具内壁的表面温度通常是40℃至95℃,优选地50℃至90℃。模制部件的生产有利地以0.85至1.20的nco/oh比率执行,其中经加热的起始组分被混合且以对应于期望的模制部件密度的量被加入到经加热的、优选地紧密闭合的模制工具中。模制部分被固化5分钟至60分钟,然后被从模具移除。引入到模制工具内的反应混合物的量通常被定大小,以使得所获得的模制主体具有已经呈现的密度。通常在15℃至120℃的温度下、优选地在30℃至110℃的温度下将起始组分引入到模制工具中。用于生产模制主体的压缩度在1.1与8之间、优选地在2与6之间。方便地,根据“一步(one-shot)”方法,借助于高压技术、低压技术或特别地反应注射成型技术(rim),在敞开的模制工具或优选地闭合的模制工具中生产蜂窝状聚异氰酸酯加聚产物。该反应特别地在闭合的模制工具中通过压缩来执行。例如,h.piechota和h.在“integralschaumstoffe”,carl hanser-verlag,munich,vienna 1975;d.j.prepelka和j.l.wharton在journal of cellular plastics,1975年3月/4月,第87页至第98页以及u.knipp在journal of cellular plastics,1973年3月/4月,第76-84页中描述了反应注射成型技术。

[0054]

替代地,颠簸缓冲器部分地或完全地由橡胶制成。

[0055]

在另一方面,本发明涉及支撑环在颠簸缓冲器组件中的用途。本发明提出将上文所描述的根据任一个优选实施方案的支撑环用于颠簸缓冲器组件,其中所述颠簸缓冲器包括第一端部、第二端部、从第一端部延伸至第二端部的纵向轴线,其中所述颠簸缓冲器被配置成在未压缩状态与压缩状态之间弹性地变形,其中相比于在未压缩状态中,所述颠簸缓

冲器在压缩状态中在纵向轴线的方向上具有更小的长度,且包括外周界槽,所述外周界槽被布置在第一端部与第二端部之间且与所述第一端部和第二端部间隔开,以及安装在所述外周界槽中的支撑环。

[0056]

再次,上文所描述的第一方面中的支撑环的优点和优选实施方案以及上文描述的第二方面中的颠簸缓冲器组件的优点和优选实施方案同时也是所述用途的优选实施方案和优点。为了避免不必要的重复,对上文的描述进行参考。

[0057]

下文将参照附图针对优选实施方案对本发明进行更详细的描述,其中:

[0058]

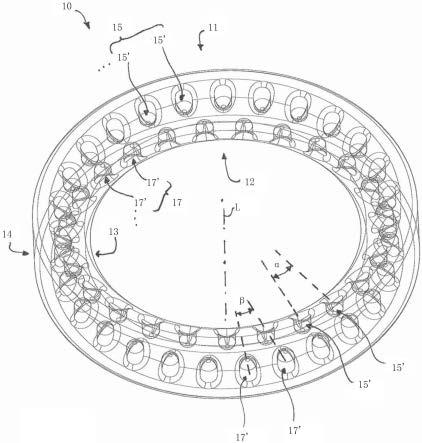

图1示出了根据一个优选实施方案的颠簸缓冲器组件的示意性三维视图,所述颠簸缓冲器组件具有根据一个优选实施方案的支撑环,

[0059]

图2以示意性三维线框视图示出了图1的支撑环,以及

[0060]

图3a、图3b示出了根据图1和图2的支撑环的示意性侧视图。

[0061]

图1描绘了根据一个优选实施方案的颠簸缓冲器组件1。颠簸缓冲器组件1包括可弹性变形的颠簸缓冲器2。颠簸缓冲器2包括第一端部3和第二端部4。第一端部3被配置为安装至例如车辆悬架的减震器组件的端盖。第二端部4,还被称为尖端部,被配置为与减震器壳体的相对阻尼器盖广泛接触。颠簸缓冲器包括用于容纳减震器的主杆的中央开口。

[0062]

颠簸缓冲器组件1包括与两个端部3、4间隔开且置于两个端部3、4之间的支撑环10,所述支撑环10被安装在设置于颠簸缓冲器2上的周界槽5的内侧。图2和图3a、图3b示出了支撑环10的细节。

[0063]

从图1至图3b中可以看出,支撑环10包括无轮廓的外周界表面14以及相对定位的(无轮廓的)内周界表面13。

[0064]

在纵向轴线l的方向上,支撑环10包括第一轴向端面11以及相对定位的第二端面12,所述第二端面12背离所述第一端面11。

[0065]

第一多个15凹槽15’被布置在第一端面11上,使得第一多个15内的凹槽15’大体上平行于纵向轴线l延伸至支撑环10的材料中。

[0066]

支撑环10的材料优选地与上文中该文献的总体部分中所描述的相同。

[0067]

凹槽15’以角度α等距成角度地间隔开,且围绕第一轴向端面11的周界均匀分布。

[0068]

在此优选实施方案中,第二轴向端面12还包括多个17凹槽17’,所述凹槽17’延伸至支撑环10的材料中。优选地,凹槽17’被定向成平行于纵向轴线l。

[0069]

更优选地,第二多个17凹槽17’以角度β等距地彼此间隔开,同样优选地在第二端面12的周界上均匀分布。

[0070]

在图2所示的实施方案中,第一多个15凹槽15’与第二多个17凹槽17’并非彼此齐平地定向,而是替代地彼此旋转地偏离,使得每一第二凹槽17’延伸至第一多个15的两个相邻凹槽15’之间所存在的间距中。优选地,角度α和β是相等的,例如是在8

°

和18

°

之间的范围内。第一凹槽15’与第二凹槽17’之间的角度偏离优选地为0.5α或0.5β。

[0071]

应注意,虽然优选实施方案示出凹槽15’、17’平行于纵向轴线l定向,但是凹槽还可以相对于纵向轴线倾斜定向,而不会对颠簸缓冲器组件1的寿命产生不利影响。

[0072]

从图3a、图3b可以看到,凹槽15’、17’并未完全地延伸穿过支撑环(10)的轴向厚度tr,而是替代地在纵向轴线l方向具有《0.5tr的深度。由于第一凹槽15’和第二凹槽17’之间的角度偏离,所以凹槽的深度会被增大至超过图3b中所示的深度。

[0073]

在所示的实施方案中,凹槽15’、17’被置于一个公共直径dr上。dr优选地被选定为位于外径do与内径di之间。在图3b所示的实施方案中,dr位于(do+di)/2处。这为支撑环10的内侧和外侧的整体径向厚度tr留下了足够的材料厚度,以确保机械稳定性。然而,应注意,第一多个15凹槽和第二多个17凹槽可以被置于不同的直径距离处,即相对于彼此径向偏离,这均在本发明的范围内。

[0074]

从图1至图3b中显而易见的是,优选实施方案的支撑环10和颠簸缓冲器1可以用常规方式组装,不需要用户在应用颠簸缓冲器组件和支撑环的行业中进行适应性处理。特别是从图2和图3a、图3b中可以看到,支撑环10非常容易地通过铸造来制造,铸造过程中在模子/模具方面不需要特别的复杂性。凹槽提供了令人满意的材料减少,从而缓解了空泡的风险,且凹槽被分布为使得向此支撑环10的内侧以及向颠簸缓冲器2提供均匀的负荷分布。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1