一种电磁换向阀的制作方法

1.本发明涉及制冷技术领域,具体涉及一种电磁换向阀。

背景技术:

2.电磁换向阀主要应用于热泵空调、热水器等系统中,来实现系统中冷媒流道的切换,进而实现整个系统制冷、制热、除霜等功能。

3.电磁换向阀通常包括导阀和主阀体,主阀体连接有四根接管,导阀分别通过四根毛细管与主阀体连接。主阀体内管路通径大小决定了该产品的名义容量,大容量产品可使用在更大的制冷系统中。

4.而如何提供一种电磁换向阀,使其能够满足更大制冷量的制冷系统,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种电磁换向阀,使其能够满足更大制冷量的制冷系统。

6.为解决上述技术问题,本发明提供一种电磁换向阀,其包括主阀,所述主阀包括阀体、阀座和滑块,所述阀体设有阀腔,所述阀座固设于所述阀腔内;所述阀座设有三个与所述阀腔连通的阀座口,所述滑块能够贴合所述阀座的端面滑动,所述滑块朝向所述阀座的一侧端面设有连通槽,所述连通槽能够连通于相邻两个所述阀座口之间;所述主阀还包括第一接管、第二接管、第三接管和第四接管,所述第一接管与所述阀腔连通,所述第二接管、所述第三接管和所述第四接管分别与三个所述阀座口对应连通;所述阀体的内径为23.5mm~24.5mm;所述第一接管的内径为11.4mm~12mm;所述第二接管、所述第三接管和所述第四接管的内径均为12.7mm~13.3mm;所述阀座口的通径为12mm~13mm。

7.本发明所提供的电磁换向阀,可在不改变阀体整体规格和尺寸的情况下,提高流通能够力,使其能够满足更大制冷量的制冷系统。

附图说明

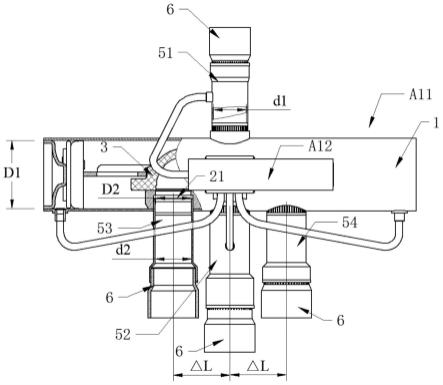

8.图1是本发明实施例所提供的电磁换向阀的结构示意图;

9.图2是电磁换向阀的剖视图;

10.图3是电磁换向阀的局部剖视图;

11.图4是部分接管的结构示意图;

12.图5是接管和外接管路连接的结构示意图;

13.图6是图5中p的放大图。

14.附图1-6中,附图标记说明如下:

15.a1-电磁换向阀;a11-主阀;a12-导阀,a121-导阀本体,a122-小阀座,a123-滑碗,a124-芯铁,a125-回复弹簧;a13-连接架组件;

16.d-第一毛细管,s-第二毛细管,e-第三毛细管,c-第四毛细管;

17.1-阀体,11-第一端盖,12-第二端盖,b1-中间腔体,b2-左腔体,b3-右腔体;

18.2-阀座,21-阀座口;

19.3-滑块,31-连通槽;

20.41-连杆,42-活塞;

21.51-第一接管,52-第二接管,53-第三接管,54-第四接管,55-配合部,56-扩口部,57-导向部,58-限位部;

22.6-连接部,61-凹痕;

23.7-外接管路;

24.h1-第一高度;h2-第二高度;

25.c1-焊接位置,c2-对应位置。

具体实施方式

26.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

27.本发明实施例提供了一种电磁换向阀,如图1和图2所示,该电磁换向阀a1包括主阀a11,该主阀a11包括阀体1、阀座2和滑块3,阀体1设有阀腔,阀座2固设于阀腔内,阀座2设有三个与阀腔连通的阀座口21,滑块3能够贴合阀座2的端面滑动,并且该滑块3朝向阀座2的一侧端面还设有连通槽31,滑块3能够与阀座2贴合使得连通槽31连通于相邻两个阀座口21之间,主阀a11还包括四根接管,分别为第一接管51、第二接管52、第三接管53和第四接管54,四根接管分别与阀腔连通,并且四根接管远离阀腔的一端分别与外接管路7连通,具体的,第一接管51连通于阀腔及压缩机排气口之间,第二接管52、第三接管53和第四接管54三个接管分别与三个阀座口21对应连通,并且第二接管52还与压缩机吸气口连通,第三接管53还与室内换热器连通,第四接管54还与室外换热器连通。

28.详细的讲,电磁换向阀a1用于制冷系统如空调系统,该电磁换向阀a1还包括导阀a12,主阀a11与导阀a12可以通过连接架组件a13进行相对位置的固定。如图1所示,阀体1大致呈筒状,阀体1的两端分别与第一端盖11和第二端盖12固定连接,以围合上述阀腔,阀体1分别与上述四根接管连接固定。

29.在阀腔内,还设有通过连杆41带动的滑块3和活塞42,其中,活塞42和连杆41可以固定连接成一个组件,活塞42为一对,分别位于连杆41的两端,这样,活塞连杆组件就把阀腔分成了三个彼此隔离的中间腔体b1、左腔体b2和右腔体b3。阀座2接触并支撑滑块3,使滑块3与阀座2的上表面贴合。活塞连杆组件在压差力的作用下,能够推动活塞连杆组件向左或者向右移动,使得在某一工作状态,第二接管52内部的空间与第三接管53内部的空间导通,如图2所示的状态;在另一工作状态,活塞连杆组件向右移动,使第二接管52内部的空间与第四接管54内部的空间导通。

30.导阀a12包括导阀本体a121,导阀本体a121内部设置有芯铁a124以及回复弹簧a125,芯铁a124固定连接有滑碗a123。导阀a12固定连接有与主阀a11的第一接管51连接的第一毛细管d1,即导阀a12的内腔也相应与主阀a11的阀体1的中间腔体b1(即高压区)连通;导阀a12内部固定设置有小阀座a122,滑碗a123呈碗状,并能在小阀座a122的表面向左或向右滑动,小阀座a122具有三个阀口,并依左向右分别固设有与主阀a11的第三接管53连接的

第三毛细管e、与主阀a11的第二接管52连接的第二毛细管s、与主阀a11的第四接管54连接的第四毛细管c。

31.当制冷系统需要制冷时,电磁线圈(图中未示出)不通电,导阀a12内腔的芯铁a123在回复弹簧a125的弹簧力作用下,带动滑碗a123向左移动,如图2所示位置,使第三毛细管e和第二毛细管s的内部空间相连通,第四毛细管c和第一毛细管d的内部空间相连通,从而主阀a11的左腔体b2为低压区,右腔体b3为高压区,左腔体b2和右腔体b3之间形成压力差,从而将滑块3和活塞42推向左侧,使第三接管53和第二接管52的内部空间相连通,第一接管51与第四接管54的内部空间相连通,此时,制冷系统内冷媒的流通路径为:压缩机排气口

→

第一接管51

→

中间腔体b1

→

第四接管54

→

室外换热器

→

节流元件

→

室内换热器

→

第三接管53

→

连通槽31

→

第二接管52

→

压缩机吸气口,制冷系统处于制冷工作状态,即图所示的状态。

32.当制冷系统需要制热时,电磁线圈通电,导阀a12内腔的芯铁a123克服回复弹簧a125的弹簧力带动滑碗a123右移,使第四毛细管c和第二毛细管s的内部空间相通,第三毛细管e和第一毛细管d的内部间相通,从而主阀a11的左腔体b2为高压区,右腔体b3为低压区,左腔体b2和右腔体b3之间形成压力差,将滑块3和活塞42推向右侧,使第四接管54和第二接管52的内部空间相连通,第一接管51与第三接管53的内部空间相连通,此时,制冷系统内冷媒的流通路径为:压缩机排气口

→

第一接管51

→

中间腔体b1

→

第三接管53

→

室内换热器

→

节流元件

→

室外换热器

→

第四接管54

→

连通槽31

→

第二接管52

→

压缩机吸气口,制冷系统处于制热工作状态。

33.如上,通过导阀a12和电磁线圈等的共同作用可实现主阀a11的换向,从而切换冷媒的流动方向,实现制冷系统制热工作状态和制冷工作状态的切换。

34.本实施例中,阀体1的内径,如图3中所示的d1,为23.5mm~24.5mm,第一接管51的内径,如图3中所示的d1,为11.4mm~12mm,占比阀体1内径46%~50%,相比现有流通能力可提升约9.1%;第二接管52、第三接管53和第四接管54的内径,如图3中所示的d2,为12.7mm~13.3mm,占比阀体1内径52%~56%,相比现有11型阀流通能力约提升17.4%;阀座口21的通径,如图3中所示的d2,为12mm~13mm,占比阀体1内径50%~54%,相比现有流通能力可提升约18.1%。

35.本实施例所提供的电磁换向阀a1中,阀体1的内径设置d1为23.5mm~24.5mm,其整体体积并未变大,将各接管(第一接管51、第二接管52、第三接管53和第四接管54)的内径d1、d2以及阀座口21的通径d2的尺寸对应调整,以增大接管内径和阀体1内径d1的比值d1/d1、d2/d1以及阀座口21的通径d2和阀体1内径d1的比值d2/d1,能够明显地提高流通能力,也就是说,该电磁换向阀a1可在不改变阀体1整体规格和尺寸的情况下,提高流通能够力,使其能够满足更大制冷量的制冷系统。

36.在上述实施例中,相邻两个阀座口21的轴线之间的间距为18mm~22mm,如图3中所示的

△

l,第二接管52、第三接管53和第四接管54并列设置,并且第二接管52位于第三接管53和第四接管54之间,其中,第二接管52与第三接管53之间的间距以及第二接管52和第四接管54之间的间距均为18mm~22mm,此间距足以满足对各在对这三根并列设置的接管中的任一根进行焊接操作时,不会对与其相邻的另一根接管造成影响,因此,第二接管52、第三接管53和第四接管54均为直管结构,无需设置弯折结构,结构简单且可简化内部流道,降低

对产品容量的影响。

37.在上述实施例中,第一接管51、第二接管52、第三接管53以及第四接管54的壁厚均为0.4mm~0.6mm,也就是说,对各接管并未进行加厚处理,保证其在具有较大流通能力的同时,尽量减小整体体积和重量。

38.阀体1、阀座2以及各接管的材质均为不锈钢,以保证整体结构强度。进一步的,各接管远离阀体1的一端分别固设有连接部6,该连接部6的材质为铜,以便于通过连接部6与外接管路7焊接固定(外接管路7的材质为铜),具体的,连接部6和外接管路7之间通过火焰钎焊焊接固定。

39.在上述实施例中,如图4所示,该第二接管52的连接部62的下端面不高于第三接管53的本体部61的上端面,并且第二接管52的连接部62的下端面不高于第四接管54的本体部61的上端面。当对位于两侧的第三接管53和第四接管54进行焊接时,不会对位于中间的第二接管52造成影响。详细的讲,以并列且相邻设置的第二接管52和第三接管53为例进行说明,当对第三接管53的本体部61和连接部62进行焊接操作时,如图3和图4所示,其焊接位置c1位于本体部61是上端与连接部62之间,由于第二接管52的连接部62的下端面不高于第三接管53的本体部61的上端面,因此,在对第三接管53的焊接位置c1进行焊接操作时,第二接管52与该焊接位置c1对应的对应位置c2(如图4所示)处是铜材质的连接部62,由于铜材质的导热性能要优于不锈钢的导热性能,从而能够保证第二接管52的对应位置的导热性能。因此,在对第三接管53的焊接位置c1进行焊接操作时,难免由于操作人员焊接技术的差异,导致对第二接管52的对应位置c2进行加热,而对应位置c2具有良好的导热性能,能够避免由于散热较差导致第二接管52的对应位置c2发生烧损的情况。

40.也就是说,本实施例所提供的电磁换向阀a1,在对第三接管53和第四接管54的本体部61和连接部62进行焊接的过程中,能够避免对位于中间位置的第二接管52造成烧损的情况,便于实现产品的顺利安装,降低对焊接操作人员的技术能力要求。

41.在上述实施例中,第二接管52的本体部61的上端面不低于第三接管53的连接部62的下端面,且第二接管52的本体部61的上端面不低于第四接管54的连接部62的下端面。也就是说,以连接部62的下端面的高度为第一高度h1,本体部61的上端面的高度为第二高度h2,任一接管6的第一高度h1不高于与其相邻的另一根接管6的第二高度h2。具体的,高度是指与阀体1之间的距离。在对任一接管6的本体部61和连接部62进行焊接操作时,与其相邻的另一根接管6对应的位置都是铜材质的连接部62,避免发生烧损的情况。

42.连接部6与接管可以通过炉焊焊接固定,具体的,在炉焊前在连接部6的外周壁与接管的内周壁之间预设焊接用的焊料,并将连接部6与接管进行固定,然后将固定后的组件放入隧道炉中,预设的焊料在高温下熔化,并使连接部6的外周壁与接管的内周壁之间的空间被焊料所填充,从而实现两者的焊接固定。

43.进一步的,连接部6的外周壁和接管的内周壁之间还设有定位部,在对连接部6和接管之间进行焊接固定前,二者之间通过定位部保持相对位置稳定,然后通过炉焊焊接固定。具体的,本实施例中,对于该定位部的具体结构不做限制,如将其设置为位于连接部6的外周壁均匀间隔设有至少三个凹痕61,凹痕61沿连接部6的轴向设置,凹痕61的设置,能够在连接部6的外周壁和接管的内周壁之间形成间隙空间,便于填充焊料。或者,也可以将该凹痕设于接管的内周壁均可,在此不做具体限制。

44.在上述实施例中,如图5所示,接管包括配合部55和扩口部56,其中,配合部55与阀体1固定,连接部6的外周壁与扩口部56的内周壁之间通过炉焊焊接固定。具体的,扩口部56的内径大于配合部55的内径,并在二者之间形成限位部58,安装时,连接部6的端部插入扩口部56直至连接部6的端面与限位部58抵接,从而对连接部6和接管之间的连接进行轴向定位,便于安装操作。

45.在上述实施例中,如图6所示,接管远离阀体1的一端侧壁呈渐扩结构,该渐扩结构的内壁面形成导向部57,如此设置,便于连接部6和接管之间的安装操作。

46.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1