脱管自动断流四通阀的制作方法

1.本发明涉四通接头领域,尤其涉及一种脱管自动断流的四通阀组件。

背景技术:

2.管道系统中经常会用到四通接头,其起到分流的作用,能将主管道中的液体分配至后续的各个分流管道内。

3.在一些化工领域或者排污领域中,受到工况环境的影响,管道可能会长期处于振动的环境中,尤其是分流管道,其管径较小,所以振动尤为明显。而分流管道通常都是通过螺栓与四通接头连接的,因此在长期振动的情况下,螺栓可能会逐渐松动,进而可能会造成分流管道与四通接头脱落,而一旦分流管道脱落,工作人员又未及时发现的话,就会导致液体的大量泄漏,这一方面会对环境造成污染,甚至危害,另一方面,若是化工物料的话,还会给企业造成损失。

4.为了避免分流管道脱落时造成液体大量泄漏的情况发生,有必要对传统的四通接头进行改进,使其增加阀门的功能,在分流管道脱落时,阀门能自动启动,实现断流。

技术实现要素:

5.本发明的目的在于,为了避免分流管道脱落时造成液体大量泄漏的情况发生,对现有的四通接头进行了改进,使其在分流管道脱落时,能够自动断流,避免液体肆意泄漏。

6.为实现上述目的,本发明提供了一种脱管自动断流四通阀,其包括阀门和四通接头;

7.所述的阀门包括阀体、阀芯以及弹性组件;所述的阀体具有第一接口和第二接口,第一接口用于与主管道连接,第二接口用于与所述的四通接头连接;所述的阀芯设置在所述的阀体内,阀芯可沿阀体的轴线移动而实现阀门的打开或关闭,所述的弹性组件对阀芯赋予作用力驱使其保持常闭状态;

8.所述四通接头包括一个主接管和三个支接管,其中,主接管用于与所述阀体的第二接口连接,支接管用于与相应的分流管道连接;四通接头的内部设置有联动组件,联动组件包括三个受力元件和一个施力端头;各所述受力元件分别设置在各所述支接管的端面,在分流管道与支接管对接的情况下,受力元件能够接收分流管道端面的作用力并通过联动组件将该作用力传递给施力端头,使施力端头向靠近主接管端面的一侧移动;所述施力端头设置在所述主接管的内部,施力端头可沿直线移动,且在主接管与第二接口对接的情况下,当仅有一个或两个支接管与相应的分流管道连接时,施力端头所移动的距离不足以改变阀芯的常闭状态,只有当三个支接管均与相应的分流管道连接时,施力端头所移动的距离才足以改变阀芯的常闭状态,使其转变为打开状态,即,此时施力端头对阀芯施加的推力足够大,使阀芯克服了弹性组件的作用力,由关闭状态转变为了打开状态。

9.上述技术方案中,将阀门与四通接头组装后,由于四通接头的支接管与分流管道连接时,分流管道会顶压受力元件,受力元件又会通过联动组件传递作用力,驱使施力端头

向阀芯一侧移动,并且,只有当三个支接管均与分流管道连接时,施力端头移动的距离以及其对阀芯施加的推力才足以迫使阀芯移动,使其由关闭状态转变为打开状态,因此也就是说,如果任何一个支接管没有与分流管道连接,那么阀芯都是不会移动的,仍会保持关闭状态;即,只有三个支接管都连接了分流管道,阀芯才会打开,液体才能流动,而一旦某个分流管道从支接管上脱落了,就会有一个受力元件不再传递作用力,施力端头便无法继续维持阀芯的打开状态,此时阀芯在弹性组件的作用力下,会自动恢复至关闭状态;

10.可见,上述技术方案实现了脱管自动断流的功能,可以避免分流管道脱落时液体肆意泄漏的情况发生。

11.进一步的,所述的联动组件为气动联动组件。

12.当然,所述的联动组件也可采用液压联动组件。

13.进一步的,所述的气动联动组件除了包括所述的受力元件和施力端头以外,还包括中空的缸体;

14.所述的缸体包括四个相互连通的筒臂,其中一个为主筒臂,另外三个为支筒臂,主筒臂位于所述的主接管内,三个支筒臂分别位于三个所述的支接管内;所述主筒臂远离缸体中心的一端设置有用于密封缸体的第一端盖,主筒臂的内腔设置有第一活塞,第一活塞背离缸体中心的一侧设置有第一活塞杆,第一活塞杆由主筒臂的内部穿过第一端盖后延伸至主筒臂之外,所述的施力端头固定于第一活塞杆背离第一活塞的一端;所述支筒臂远离缸体中心的一端设置有用于密封缸体的第二端盖,支筒臂的内腔设置有第二活塞,第二活塞背离缸筒中心的一侧设置有第二活塞杆,第二活塞杆由支筒臂的内部穿过第二端盖后延伸至支筒臂之外,所述的受力元件直接或间接连接于第二活塞杆背离第二活塞的一端。

15.上述结构中,活塞、活塞杆与缸体的关系类似于现有技术中气缸相应部件的关系,本领域技术人员,可依据气缸的制作方式来制作上述的活塞、活塞杆以及缸体。

16.进一步的,所述主筒臂的内腔还通过第一连通管与四通接头的外壁连通,且第一连通管与主筒臂内腔的连通点始终位于第一活塞背离缸筒中心的一侧。

17.设置第一连通管的目的在于:由于第一活塞向第一端盖一侧移动时,第一活塞与第一端盖之间的空间会越来越小,如果不排出此区域的气体,那么气压就会越来越大,最终,在第一活塞的另一侧就需要施加更大的气压才能推动第一活塞的移动,因此为了避免这类情况,发明人特意增设了所述的第一连通管,使得第一活塞与第一端盖之间的气体能够自由排出,与外界的大气压保持一致。

18.进一步的,所述支筒臂的内腔还通过第二连通管与四通接头的外壁连通,且第二连通管与支筒臂内腔的连通点始终位于第二活塞背离缸筒中心的一侧。

19.应当说明的是,第二连通管设置与否,对实现本发明的目的来说并没有实质性影响,发明人只是为了使第二活塞与第二端盖之间的气压也与外界的大气压保持一致,才增设了所述的第二连通管;这样,在连接分流管道时,受力元件比较容易移动,不会因第二活塞与第二端盖之间的气压变小而受到影响。

20.进一步的,所述的受力元件为中空的环形片,所述支接管的端面设置有供该受力元件嵌入其中的环形槽;

21.所述受力元件与所述第二活塞杆以及所述第二活塞构成的整体可沿着支接管的轴线方向移动。

22.由于设置了所述的环形槽,因此当支接管与分流管道连接时,分流管道的端面可以将受力元件顶推至环形槽内,使其不会影响到支接管与分流管道之间的密封。

23.进一步的,所述的第二活塞杆通过连接件与所述的受力元件连接。

24.进一步的,所述的连接件包括一个固定套、四个横杆以及四个竖杆;所述的固定套固定在第二活塞杆背离第二活塞的一端,四个所述横杆的一端均与所述的固定套固定连接,且四个横杆呈十字分布;四个竖杆的一端均与横杆远离固定套的一端固定连接,另一端均与所述的受力元件固定连接,四个竖杆均与所述支接管的轴线保持平行,且各竖杆均嵌入支接管内壁预先开设的条形槽内。

25.进一步的,所述的第一活塞上配置有第一密封圈,第一密封圈将第一活塞与主筒臂之间的缝隙封闭;所述的第二活塞配置有第二密封圈,第二密封圈将第二活塞与支接管之间的缝隙封闭。

26.进一步的,所述的第一端盖配置有第一密封环,第一密封环将第一端盖与第一活塞杆之间的缝隙封闭;所述的第二端盖配置有第二密封环,第二密封环将第二端盖与第二活塞杆之间的缝隙封闭。

附图说明

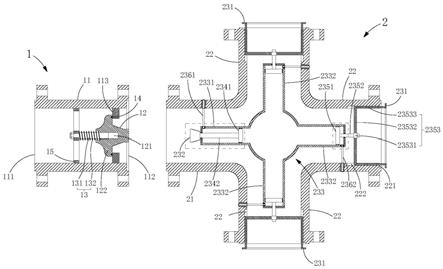

27.图1是本发明中阀门与四通接头相互分离时的结构示意图;

28.图2是图1中左侧虚线框的放大图;

29.图3是图1中右侧虚线框的放大图;

30.图4是本发明中受力元件与支接管位置关系的立体图;

31.图5是本发明中受力元件如何通过连接件与第二活塞杆连接的立体图;

32.图6是发明中阀门与四通接头相互连接后的结构示意图;

33.图7是在图6的基础上,其中两个支接管与分流管路连接后的结构示意图;

34.图8是在图6的基础上,三个支接管均与分流管路连接后的结构示意图。

具体实施方式

35.下面结合具体实施例对本发明进行进一步详细介绍,但本发明的实施方式不限于此。

36.现有管道系统中的四通接头并不具备脱管自动断流的功能,在一些化工领域或者排污领域中,管道受到工况环境或者与管道相连的机械装置的影响,可能会长期振动,尤其是与四通接头出口相连的分流管道,其管径较小,同时可能还直接与振动的机械装置相连,因此其振动尤为明显。在长期振动的情况下,连接分流管道与四通接头的螺栓可能会逐渐松动,进而可能会造成分流管道与四通接头脱落,而一旦分流管道脱落,工作人员又未及时发现的话,就会导致液体的大量泄漏。

37.本发明为了避免这类情况的发生,对现有的四通接头进行了改进,使其增加了阀门的功能,当分流管道脱落时,阀门能自动启动,实现断流。

38.如图1

‑

6所示,本发明提供了一种脱管自动断流四通阀,其包括能组装为一体,又能相互拆离的阀门1和四通接头2。

39.所述的阀门1包括阀体11、阀芯12以及弹性组件13;所述的阀体11为四周围合,两

端开口的结构,其中,一端的开口为第一接口111,另一端的开口为第二接口112,第一接口111用于与主管道3连接,第二接口112用于与所述的四通接头2连接;所述的阀芯12设置在所述的阀体11内,阀芯12可沿阀体11的轴线移动而实现阀门1的打开或关闭,所述的弹性组件13对阀芯12赋予作用力驱使其保持常闭状态。

40.所述四通接头2包括一个主接管21和三个支接管22,其中,主接管21用于与所述阀体11的第二接口112连接,支接管22用于与相应的分流管道4连接;四通接头2的内部设置有联动组件,联动组件包括三个受力元件231和一个施力端头232;各所述受力元件231分别设置在各所述支接管22的端面,在分流管道4与支接管22对接的情况下,受力元件231能够接收分流管道4端面的作用力并通过联动组件将该作用力传递给施力端头232,使施力端头232向靠近主接管21端面的一侧移动;所述施力端头232设置在所述主接管21的内部,施力端头232可沿直线移动,且在主接管21与第二接口112对接的情况下,当仅有一个或两个支接管22与相应的分流管道4连接时,施力端头232所移动的距离不足以改变阀芯12的常闭状态,只有当三个支接管22均与相应的分流管道4连接时,施力端头232所移动的距离才足以改变阀芯12的常闭状态,使其转变为打开状态;即,每当有一个支接管22与分流管道4相连时,施力端头232便会移动一定距离(受力元件231接收到分流管道4端面的作用力,并通过联动组件将该作用力传递给施力端头232,促使施力端头232移动),并且,在只有一个或两个支接管22与分流管道22连接的情况下,施力端头22的移动是无法推动阀芯12的,只有当三个支接管22均与分流管道4相连时,施力端头232才能推动阀芯12移动,使阀芯12从关闭状态转变为打开状态。

41.优选的,当两个支接管22与分流管道22连接,施力端头22会移动至恰好与阀芯12接触的位置,即,此时两者刚好接触,施力端头22不会对阀芯12施加作用力。

42.优选的,所述的主接管21与所述的支接管22呈十字形分布。

43.在本发明的一实施例中,所述阀芯12的前端为平面结构,尾部设置有一轴向孔121,轴向孔121的深度较深,从阀芯12的尾部一直延伸至其中部,大致为阀芯12总高度的2/3左右,阀芯12的四周向周围延伸形成翼部122,翼部122朝向第二接口112的一侧为平面结构,且该侧设置有一圈或两圈第三密封圈14;在阀体11的内腔中,第二接口112的附近还设置有一圈挡圈113;在阀体11内腔的中间位置处还设置有一固定环15,固定环15为镂空结构,其四周与阀体11的内腔固定,中间通过螺母固定有一横向轴131,该横向轴131水平伸入至所述阀芯12尾部的轴向孔121内,横向轴131上套接有一弹簧132,弹簧132与横向轴131一起构成所述的弹性组件13,弹簧132的一端与固定环15相抵,另一端与阀芯12的尾部相抵,且在弹簧132的作用下,阀芯12的翼部122顶紧在挡圈113上,第三密封圈14将翼部122与挡圈113之间的间隙封闭,同时,此时横向轴131未完全伸入阀芯12的轴向孔121内,横向轴131的前端与轴向孔121的最深点还有足够长的间距,这样,当施力端头232顶推阀芯12时,阀芯12便会沿着横向轴131压缩弹簧132并向后缩回,从而使阀芯12的翼部122不再与挡圈113顶紧,让液体可以从翼部122与挡圈113之间的区域流过。

44.在本发明的一实施例中,所述的联动组件为气动联动组件。

45.优选的,所述的气动联动组件除了包括所述的受力元件231和施力端头232以外,还包括中空的缸体233;

46.所述的缸体233包括四个相互连通的筒臂,其中一个为主筒臂2331,另外三个为支

筒臂2332,主筒臂2331位于所述的主接管21内,三个支筒臂2332分别位于三个所述的支接管22内;所述主筒臂2331远离缸体233中心的一端设置有用于密封缸体233的第一端盖2333,主筒臂2331的内腔设置有第一活塞2341,第一活塞2341背离缸体233中心的一侧设置有第一活塞杆2342,第一活塞杆2342由主筒臂2331的内部穿过第一端盖2333后延伸至主筒臂2331之外,所述的施力端头232固定于第一活塞杆2342背离第一活塞2341的一端,参见图2;所述支筒臂2332远离缸体233中心的一端设置有用于密封缸体233的第二端盖2334,支筒臂2332的内腔设置有第二活塞2351,第二活塞2351背离缸筒233中心的一侧设置有第二活塞杆2352,第二活塞杆2352由支筒臂2332的内部穿过第二端盖2334后延伸至支筒臂2332之外,参见图3,所述的受力元件231直接或间接连接于第二活塞杆2352背离第二活塞2351的一端。

47.在本发明的一实施例中,所述主筒臂2331的内腔还通过第一连通管2361与四通接头2的外壁连通,且第一连通管2361与主筒臂2331内腔的连通点始终位于第一活塞2341背离缸筒233中心的一侧。

48.在本发明的一实施例中,所述支筒臂2332的内腔还通过第二连通管2362与四通接头2的外壁连通,且第二连通管2362与支筒臂2332内腔的连通点始终位于第二活塞2351背离缸筒233中心的一侧。

49.在本发明的一实施例中,所述的第二活塞杆2352通过连接件2353与所述的受力元件231连接。

50.优选的,所述的连接件2353包括一个固定套23531、四个横杆23532以及四个竖杆23533;所述的固定套23531固定在第二活塞杆2352背离第二活塞2351的一端,四个所述横杆23532的一端均与所述的固定套23531固定连接,且四个横杆23532呈十字分布;四个竖杆23533的一端均与横杆23532远离固定套23531的一端固定连接,另一端均与所述的受力元件231固定连接,四个竖杆23533均与所述支接管22的轴线保持平行,且各竖杆23533均嵌入支接管22内壁预先开设的条形槽222内。

51.在本发明的一实施例中,所述的受力元件231为中空的环形片,所述支接管22的端面设置有供该受力元件231嵌入其中的环形槽221;所述受力元件231与所述连接件2353、所述第二活塞杆2352以及所述第二活塞2351构成的整体可沿着支接管22的轴线方向移动。

52.在发明的一实施例中,所述的第一活塞2341上配置有第一密封圈23411,第一密封圈23411将第一活塞2341与主筒臂2331之间的缝隙封闭;所述的第二活塞2351配置有第二密封圈23511,第二密封圈23511将第二活塞2351与支筒臂2332之间的缝隙封闭。

53.在发明的一实施例中,所述的第一端盖2333配置有第一密封环23331,第一密封环23331将第一端盖2333与第一活塞杆2342之间的缝隙封闭;所述的第二端盖2334配置有第二密封环23341,第二密封环23341将第二端盖2334与第二活塞杆2352之间的缝隙封闭。

54.在本发明的一实施例中,阀门1两侧的第一接口111和第二接口112均设置有法兰盘,四通接头2的主接管21和支接管22也都设置有法兰盘,第二接口112与主接管21通过法兰盘实现连接,第一接口111通过法兰盘与主管道3实现连接,支接管22也是通过法兰盘与分流管道4实现连接;法兰与法兰的连接是由螺栓来固定的。

55.优选的,上述的法兰盘均设置有企口,所述的环形槽221设置在企口处;企口与企口的连接处还设置有密封件(如o形密封圈或垫圈,图中未示出)。

56.优选的,所述的缸体233可通过相应的支撑结构悬空固定在四通接头2的内部,支撑结构的具体结构在图中未示出,本领域技术人员可根据情况自行设计。

57.上述技术方案的工作原理:

58.首先,将阀门1的第二接口112与四通接头2的主接管21连接,连接后如图6所示;此时,阀芯12处于关闭状态;

59.之后,将阀门1的第一接口111与主管道3连接,然后再将四通接头2的三个支接管22依次与相应的分流管道4相连;连接分流管道4时,分流管道4的端面会顶推受力元件231,使受力元件231发生移动并嵌入环形槽221中,受力元件231的移动会带动第二活塞2351向背离第二端盖2334的一侧移动,而各第二活塞2351与第一活塞2341以及缸体233所围合的区域为封闭区域,因此第二活塞2351移动时,缸体233内的气压会推动第一活塞2341使其随之移动,进而施力端头232便会向阀芯12一侧移动;

60.当其中两个支接管22与分流管道4连接好时,施力端头232恰好移动到与阀芯12刚好接触的位置,此时施力端头232对阀芯12不施加作用力,阀芯12的关闭状态不会改变,参见图7;

61.随后,继续连接最后一个分流管道4,连接时,该分流管道4顶推受力元件231时,相应的第二活塞2351会移动,缸体233内的气压便会继续推动第一活塞2341移动,从而施力端头232便开始对阀芯12施加作用力,使阀芯12向图中的左侧移动,从而阀芯12将会由关闭状态转变为打开状态,参见图8;此时,管路接通,主管道3中的液体会先后经过阀门1和四通接头2后流至后续的各个分流管道4中;

62.使用过程中,如果一旦出现分流管道4与支接管22脱落的情况时,相应的分流管道4便会对其中一个受力元件231失去顶推作用力,此时,在弹性组件13的作用力下,阀芯12会顶推施力端头232使其向图中的右侧移动,阀芯1便会由打开状态转变为关闭状态,即又会回到图7所示的状态,从而实现了脱管自动断流的功能。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1