一种泄压阀阀座及泄压系统的制作方法

1.本技术涉及车辆技术领域,特别涉及一种泄压阀阀座及泄压阀系统。

背景技术:

2.随着环境保护日益受重视,各大汽车厂商为改进汽车的燃油经济性,纷纷使用涡轮增压技术,随着涡轮增压技术的广泛应用,其产生的泄气噪声问题也越来越突出,并成为车内的主要噪声源之一。

3.相关技术中,通常在车辆的中冷出气管上设置泄压阀阀座,在泄压阀阀座上连接泄压阀,通过开启泄压阀使得传递至中冷出气管中的气体压力降低,并将中冷出气管中的气体通过泄压阀阀座排出,其中,传递至中冷出气管中的气体为车辆中的涡轮增压器泄气时的气体。

4.由于涡轮增压器在泄气时会产生泄气音,即噪音,并且相关技术中的泄压阀阀座的消声能力较差,或者没有消声能力,使得涡轮增压器的泄气音不能很好的被消除,影响车辆的抗噪音水平。

5.申请内容

6.有鉴于此,本技术旨在提出一种泄压阀阀座及泄压系统,以解决现有技术中泄压阀阀座的消声能力较差,或者没有消声能力,使得涡轮增压器的泄气音不能很好的被消除,影响车辆的抗噪音水平的问题。

7.为达到上述目的,本技术的技术方案是这样实现的:

8.一种泄压阀阀座,所述泄压阀阀座用于连接在中冷出气管管体上,且所述泄压阀阀座用于与泄压阀连接,所述泄压阀阀座包括:阀座壳体、泄气管以及消音芯;

9.所述阀座壳体为管式结构,所述泄气管设置于所述阀座壳体中,所述泄气管的第一端的外壁与所述阀座壳体的内壁通过密封盖连接,且所述泄气管的第二端的外壁与所述阀座壳体的内壁密封连接,所述阀座壳体、所述泄气管以及所述密封盖形成容纳腔;

10.所述密封盖上开设有开口,所述容纳腔通过所述开口与所述容纳腔的外部空间导通;

11.所述容纳腔包括第一腔体以及第二腔体,所述第一腔体为靠近所述泄气管的第一端的腔体,所述第一腔体为靠近所述泄气管的第二端的腔体,所述消音芯设置于所述第一腔体中,所述第二腔体的腔壁上开设有排气孔,且所述排气孔位于所述阀座壳体上。

12.进一步的,所述消音芯的数量为至少一个,所述开口的数量为至少一个;

13.所述消音芯与所述开口对应。

14.进一步的,所述消音芯的数量为多个,所述开口的数量为多个;

15.一个所述消音芯对应一个所述开口;

16.多个所述开口中至少一个所述开口中设置有堵塞件,所述堵塞件与所述开口活动连接,所述堵塞件用于封堵所述开口,且所述堵塞件上的压力大于预设压力时,所述堵塞件解除对所述开口的封堵。

17.进一步的,至少一个所述消音芯的一端连接有延长弯管,且所述延长弯管位于所述第二腔体中。

18.进一步的,至少一个所述消音芯的一端连接有连接管,所述连接管与所述延长弯管连接。

19.进一步的,所述泄压阀阀座还包括连接端盖;

20.所述连接端盖设置于所述容纳腔中,所述消音芯设置在所述连接端盖上,所述连接端盖上开设有第一通孔,所述消音芯与所述第一通孔位置相对。

21.进一步的,所述泄气管的第二端与所述阀座壳体的第二端通过密封件密封连接。

22.进一步的,所述消音芯为管式结构,且所述消音芯的管壁上开设有至少一个第二通孔。

23.进一步的,所述阀座壳体的第一端设置有连接法兰,所述连接法兰用于与所述泄压阀连接。

24.相对于现有技术,本技术提供的泄压阀阀座具有以下优势:

25.在本技术实施例中,由于泄气管设置于阀座壳体中,泄气管的第一端与阀座壳体的内壁通过密封盖连接,且泄气管的第二端与阀座壳体的内壁密封连接,因此,阀座壳体、泄气管以及密封盖可以形成容纳腔。由于密封盖上开设有开口,因此,容纳腔通过开口可以与容纳腔的外部空间导通。由于容纳腔包括第一腔体以及第二腔体,消音芯设置于第一腔体中,第二腔体的腔壁上开设有排气孔,排气孔位于阀座壳体上,因此,在将泄压阀阀座安装于中冷出气管管体上,且将泄气阀与泄压阀阀座连接时,在将泄气阀打开时,中冷出气管中的气体可以流入泄气管,且从泄气管的第二端流至第一端,最终从密封盖上的开口流入第一腔体中,通过消音芯对气体进行消音,之后气体流入第二腔体,并从阀座壳体上的排气孔排出,使得泄压阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除。也即是,在本技术实施例中,通过在阀座壳体中设置泄气管,且泄气管的两端均与阀座壳体的内壁密封连接,在阀座壳体、泄气管以及密封盖形成的腔体中设置消音芯,在密封盖上开设开口,且在阀座壳体上开设排气孔,使得泄气阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除,提高车辆的抗噪音水平。

26.本技术的另一目的在于提出一种泄压系统,以解决现有技术中泄压阀阀座的消声能力较差,或者没有消声能力,使得涡轮增压器的泄气音不能很好的被消除,影响车辆的抗噪音水平的问题。

27.为达到上述目的,本技术的技术方案是这样实现的:

28.一种泄压系统,所述泄压系统包括:涡轮增压器、中冷进气管、中冷器、泄气管、泄压阀、发动机、中冷出气管管体以及上述实施例中所述的泄压阀阀座;

29.所述泄压阀阀座设置在所述中冷出气管管体上,所述中冷出气管管体上开设有气孔,所述泄气管与所述气孔位置相对,且所述气孔与所述泄气管连通;

30.所述涡轮增压器上的第一气口与所述中冷进气管的第一端连接,所述中冷进气管的第二端与所述中冷器的第一端连接,所述中冷器的第二端与所述中冷出气管的第一端连接,所述中冷出气管的第二端与所述发动机连接;

31.所述泄压阀与所述泄压阀阀座连接,所述泄气管的第一端与所述泄压阀阀座上的排气孔连接,所述泄气管的第二端与所述涡轮增压器的第二气口连接。

32.所述泄压系统与上述泄压阀阀座相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

33.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

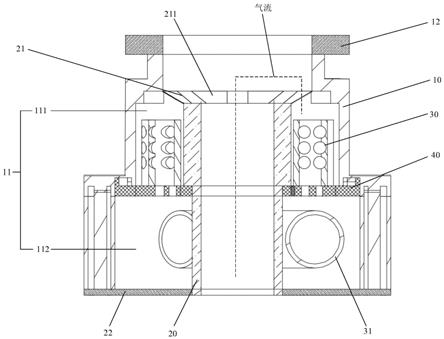

34.图1为本技术实施例提供的一种泄压阀阀座的示意图之一;

35.图2为本技术实施例提供的一种泄压阀阀座中封堵件封堵开口的示意图;

36.图3为本技术实施例提供的一种泄压阀阀座的示意图之二;

37.图4为本技术实施例提供的一种泄压阀阀座中封堵件对开口解除封堵的示意图;

38.图5为本技术实施例提供的一种消音芯与延长弯管连接的示意图;

39.图6为本技术实施例提供的一种中冷出气管的示意图;

40.图7为本技术实施例提供的一种中冷出气管的俯视图。

41.附图标记说明:

42.10:阀座壳体;20:泄气管;30:消音芯;40:连接端盖;11:容纳腔;12:连接法兰;21:密封盖;22:密封件;31:延长弯管;32:连接管;111:第一腔体;112:第二腔体;211:开口;212:堵塞件;100:中冷出气管管体。

具体实施方式

43.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

44.下面将参考附图并结合实施例来详细说明本技术。

45.参照图1,示出了本技术实施例提供的一种泄压阀阀座的示意图之一。参照图2,示出了为本技术实施例提供的一种泄压阀阀座中封堵件封堵开口的示意图。参照图3,示出了本技术实施例提供的一种泄压阀阀座的示意图之二。参照图4,示出了本技术实施例提供的一种泄压阀阀座中封堵件对开口解除封堵的示意图。参照图5,示出了本技术实施例提供的一种消音芯与延长弯管连接的示意图。该泄压阀阀座用于连接在中冷出气管管体上,且泄压阀阀座用于与泄压阀连接,如图1至图5所示,该泄压阀阀座包括:阀座壳体10、泄气管20以及消音芯30。

46.阀座壳体10为管式结构,泄气管20设置于阀座壳体10中,泄气管20的第一端的外壁与阀座壳体10的内壁通过密封盖21连接,且泄气管20的第二端的外壁与阀座壳体10的内壁密封连接,阀座壳体10、泄气管20以及密封盖21形成容纳腔11。密封盖21上开设有开口211,容纳腔11通过开口211与容纳腔11的外部空间导通。容纳腔11包括第一腔体111以及第二腔体112,第一腔体111为靠近泄气管20的第一端的腔体,第一腔体111为靠近泄气管20的第二端的腔体,消音芯30设置于第一腔体111中,第二腔体112的腔壁上开设有排气孔,且排气孔位于阀座壳体10上。

47.在本技术实施例中,由于泄气管20设置于阀座壳体10中,泄气管20的第一端与阀座壳体10的内壁通过密封盖21连接,且泄气管20的第二端与阀座壳体10的内壁密封连接,因此,阀座壳体10、泄气管20以及密封盖21可以形成容纳腔11。由于密封盖21上开设有开口

211,因此,容纳腔11通过开口211可以与容纳腔11的外部空间导通。由于容纳腔11包括第一腔体111以及第二腔体112,消音芯30设置于第一腔体111中,第二腔体112的腔壁上开设有排气孔,排气孔位于阀座壳体10上,因此,在将泄压阀阀座安装于中冷出气管管体100上,且将泄气阀与泄压阀阀座连接时,在将泄气阀打开时,中冷出气管中的气体可以流入泄气管20,且从泄气管20的第二端流至第一端,最终从密封盖21上的开口211流入第一腔体111中,通过消音芯30对气体进行消音,之后气体流入第二腔体112,并从阀座壳体10上的排气孔排出,使得泄压阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除。也即是,在本技术实施例中,通过在阀座壳体10中设置泄气管20,且泄气管20的两端均与阀座壳体10的内壁密封连接,在阀座壳体10、泄气管20以及密封盖21形成的腔体中设置消音芯30,在密封盖21上开设开口211,且在阀座壳体10上开设排气孔,使得泄气阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除,提高车辆的抗噪音水平。

48.另外,在本技术实施例中,如图5所示,消音芯30可以为管式结构,且消音芯30的管壁上开设有至少一个第二通孔。

49.当消音芯30为管式结构,且消音芯30的管壁上开设有至少一个第二通孔时,在气体通过密封盖21上的开口211进入第一腔体111,气体流入消音芯30中时,气体从消音芯30的第一端流入第二端,并且气体从消音芯30的管壁上的第二通孔从消音芯30中流出,使得气体流动的路径较多,从而使得气体在被涡轮增压器排出之后流入消音芯30中时,气体的能量被衰减的较多,使得气体的声音降低。

50.需要说明的是,在本技术实施例中,消音芯30上的第二通孔的数量可以根据实际需要设定,例如,可以根据气体的频率进行设定,再例如,第二通孔的数量可以为5个,对于第二通孔的数量,本技术实施例在此不做限定。另外,在本技术实施例中,第二通孔的形状可以根据实际需要设定,例如,第二通孔可以为圆形孔,还可以为方形孔,对于第二通孔的形状,本技术实施例在此不做限定。另外,消音芯30的壁厚,可以根据实际需要设定,例如,消音芯30的壁厚可以为5毫米,对于消音芯30的壁厚的数值,本技术实施例在此不做限定。

51.另外,在本技术实施例中,如图1所示,阀座壳体10的第一端可以设置连接法兰12。当阀座壳体10的第一端设置连接法兰12时,在将泄压阀与阀座壳体10连接时,可以直接将泄压阀与连接法兰12连接,从而便于泄压阀与阀座壳体10连接。也即是,通过在阀座壳体10的第一端设置连接法兰12,可以便于泄压阀与阀座壳体10连接。

52.需要说明的是,在本技术实施例中,泄压阀可以为电磁阀,具体可以参考相关技术中泄压阀的结构,在此不再赘述。

53.另外,在一些实施例中,消音芯30的数量为至少一个,开口211的数量为至少一个。消音芯30与开口211对应。

54.在将泄压阀阀座应用至中冷出气管管体100上,且泄压阀阀座与泄气阀连接时,在泄气阀开启时,中冷出气管管体100中的气体流入泄气管20,之后气体流至密封盖21处。由于消音芯30的数量为至少一个,开口211的数量为至少一个,消音芯30与开口211对应,因此,气体在通过密封盖21上的开口211流入第一腔体111中时,气体均可以流入消音芯30中,使得气体的能量被衰减,并且至少一个消音芯30可以确保气体的能量被衰减的较多,从而使得降低涡轮增压器的泄气音。

55.需要说明的是,在本技术实施例中,消音芯30与开口211对应指的是消音芯30的数量与开口211的数量对应,即一个消音芯30对应一个开口211,且消音芯30的位置与开口211的位置对应。

56.另外,在本技术实施例中,当消音芯30的数量为一个,开口211的数量为一个时,此时,相当于密封盖21上只有一个开口211,第一腔体111中只有一个消音芯30,气体在通过该开口211进入消音芯30之后,气体的能量被衰减,降低涡轮增压器的泄气音。当消音芯30的数量为多个,开口211的数量为多个时,此时,相当于密封盖21上设置有多个开口211,第一腔体111中设置有多个消音芯30,气体在通过多个开口211进入第一腔体111之后,可以被多个消音芯30衰减能量,进一步使得涡轮增压器的泄气音较小,提高车辆的抗噪音水平。

57.另外,在本技术实施例中,消音芯30的数量为多个,开口211的数量为多个,一个消音芯30对应一个开口211。多个开口211中至少一个开口211中设置有堵塞件212,堵塞件212与开口211活动连接,堵塞件212用于封堵开口211,且堵塞件212上的压力大于预设压力时,堵塞件212解除对开口211的封堵。

58.当多个开口211中至少一个开口211中设置有堵塞件212时,且堵塞件212与开口211活动连接,此时,堵塞件212可以封堵开口211,使得气体在通过泄气管20之后,气体可以向堵塞件212施加压力,当堵塞件212上的压力大于预设压力时,堵塞件212解除对开口211的封堵,此时,气体可以从该开口211中流入第一腔体111。另外,气体还可以从未设置堵塞件212的开口211流入第一腔体111。也即是,通过在部分开口211中设置堵塞件212,当气体的压力较小时,即涡轮增压器泄气的压力较小时,气体可以直接从未设置堵塞件212的开口211流入第一腔体111,之后通过消音芯30对气体的能量进行衰减,降低气体的声音。当气体的压力较大时,即涡轮增压器泄气的压力较大时,气体不仅可以从未设置堵塞件212的开口211流入第一腔体111,并且还可以使得设置堵塞件212的开口211中的堵塞件212解除对开口211的封堵,此时,气体可以从密封盖21上的所有开口211流入第一腔体111,之后通过消音芯30对气体的能量进行衰减,降低气体的声音。即通过在多个开口211中至少一个开口211中设置有堵塞件212,可以使得泄压阀阀座针对不同压力的气体进行能量衰减,使得泄压阀阀座的功能多样化。

59.需要说明的是,在本技术实施例中,堵塞件212的材质可以为橡胶材质,当然,堵塞件212的材质还可以为其它材质,比如塑料,对此,本技术实施例在此不做限定。另外,在本技术实施例中,堵塞件212的形状可以与开口211的形状相同,例如,开口211的形状为扇形,堵塞件212的形状为扇形。另外,在本技术实施例中,堵塞件212的边缘部分的与开口211连接,此时,在堵塞件212受到压力时,堵塞件212可以被挤压,使得堵塞件212解除对开口211的封堵,使得气体可以通过设置堵塞件212的开口211流入第一腔体111中,进而流入消音芯30中。

60.另外,在本技术实施例中,可以在多个开口211中的一个开口211中不设置堵塞件212,在多个开口211中的其余开口211中设置堵塞件212,此时,在气体的压力较小时,例如,结合图1和图2,发动机的负荷较低,中冷出气管管体100中的气体的压力较小,在泄压阀开启时,压力较小的气体可以从未设置堵塞件212的开口211直接流入第一腔体111,并流入对应的消音芯30中,使得气体的能量被衰减,达到减小噪音的效果。在气体的压力较大时,例如,结合图3和图4,发动机的负荷较大,中冷出气管管体100中的气体的压力较大,在泄压阀

开启时,压力较大的气体可以从未设置堵塞件212的开口211直接流入第一腔体111,并且压力较大的气体还可以冲开堵塞件212,使得设置堵塞件212解除对开口211的封堵,之后气体从密封盖21上的所有开口211流入第一腔体111,并流入消音芯30中,使得气体的能量被衰减,达到减小噪音的效果。

61.例如,开口211的数量为8个,消音芯30的数量为8个,一个消音芯30对应一个开口211,此时,可以在7个开口211中均设置堵塞件212。此时,在将泄压阀阀座安装在中冷出气管管体100上,并将泄压阀安装在泄压阀阀座上时,在涡轮增压器泄气时,若中冷出气管管体100中的气体的压力较小,该压力较小的气体直接从未设置堵塞件212的开口211直接流入第一腔体111。若中冷出气管管体100中的气体的压力较大时,此时,该压力较大的气体不仅可以直接从未设置堵塞件212的开口211流入第一腔体111,并且气体可以冲开7个开口211中的堵塞件212使得该7个开口211被打开,气体可以从8个开口211中流入第一腔体111。

62.需要说明的是,在本技术实施例中,在将泄压阀阀座与泄压阀连接时,此时,在泄压阀未开启时,此时,泄压阀与密封盖21接触,且泄压阀封堵密封盖21上的开口。在需要泄压时,泄压阀开启,此时,泄压阀与密封盖21之间存在间隙,气体便可以从密封盖21上的开口流入第一腔体111并进入消音芯30中。若在泄压时,气体的压力较小,泄压阀开启之后,气体可以直接从未设置堵塞件212的开口211中进入第一腔体111中,并进入对应的消音芯30中。若在泄压时,气体的压力较大,泄压阀开启之后,气体可以冲开堵塞件212,使得堵塞件212对开口211的封堵,例如,如图2和图4所示,图2中封堵件212封堵开口211,图4中封堵件212解除对开口211的封堵。

63.另外,在一些实施例中,如图5所示,至少一个消音芯30的一端连接有延长弯管31,且延长弯管31位于第二腔体112中。

64.当至少一个消音芯30的一端连接有延长弯管31时,此时,在气体流入消音芯30之后,气体可以从消音芯30流入延长弯管31,气体在延长弯管31中流动时,延长弯管31可以使得气体的能量进一步被衰减,从而进一步降低噪音。另外,由于延长弯管31位于第二腔体112,因此,在气体从延长弯管31流出之后,气体可以从阀座壳体10上的排气孔排出。也即是,通过设置延长弯管31,可以进一步降低气体的噪音。

65.需要说明的是,当消音芯30的数量为多个时,可以在一个消音芯30上连接延长弯管31,还可以在每个消音芯30上均连接延长弯管31,对此,本技术实施例在此不做限定。

66.另外,在本技术实施例中,当密封盖21上的多个开口211中的一个开口211中未设置堵塞件212时,此时,与该开口211对应的消音芯30可以连接延长弯管31,其它消音芯30不连接延长弯管31,使得第二腔体112中被占据的空间较少,便于该延长弯管31在第二腔体112中设置。

67.另外,在本技术实施例中,在气体从延长弯管31中流出之后,气体可以进入第二腔体112,使得气体的能量在第二腔体112中被进一步衰减,之后气体从排气孔排出。

68.另外,在一些实施例中,如图5所示,至少一个消音芯30的一端连接有连接管32,连接管32与延长弯管31连接。

69.当至少一个消音芯30的一端连接有连接管32,此时,可以将延长弯管31连接在连接管32上,使得延长弯管31与消音芯30连接。也即是,通过在消音芯30的一端设置连接管32,可以便于消音芯30与延长弯管31连接。

70.需要说明的是,在本技术实施例中,连接管32的一端可以为封闭端,连接管32的另一端与消音芯30连接,在连接管32的管壁上开设通孔,将延长弯管31与该通孔连接。当然,连接管32的两端均可以为未封闭端,此时,可以将连接管32的一端与消音芯30连接,将连接管32的另一端与延长弯管31连接,使得延长弯管31与消音芯30连接。对此,本技术实施例在此不做限定。

71.另外,在一些实施例中,如图1所示,泄压阀阀座还包括连接端盖40。连接端盖40设置于容纳腔11中,消音芯30设置在连接端盖40上,连接端盖40上开设有第一通孔,消音芯30与第一通孔位置相对。

72.当泄压阀包括连接端盖40,连接端盖40设置于容纳腔11中时,此时,可以将消音芯30设置在连接端盖40上,从而便于将消音芯30设置在第一腔体111中。另外,由于连接端盖40上开设有第一通孔,消音芯30与第一通孔位置相对,因此,在气体流入消音芯30中之后,气体可以穿过消音芯30流至连接端盖40上的第一通孔中,并穿过第一通孔流入第二腔体112,最终从阀座壳体10上的排气孔中排出。也即是,通过在容纳腔11中设置连接端盖40,不仅可以便于在第一腔体111中设置消音芯30,还可以使得第一腔体111与第二腔体112通过连接端盖40导通,使得气体可以从阀座壳体10上的排气孔中排出。

73.需要说明的是,连接端盖40可以为环形结构,此时,连接端盖40可以嵌套在泄气管20上,之后将消音芯30设置在连接端盖40上。另外,连接端盖40的边缘可以与阀座壳体10的内壁连接,比如焊接,之后再将消音芯30设置在连接端盖40上。另外,可以通过焊接的方式,将消音芯30设置在连接端盖40上,当然,还可以通过其它方式将消音芯30设置在连接端盖40上,比如铆接,对此,本技术实施例在此不做限定。

74.另外,在本技术实施例中,当至少一个消音芯30连接延长弯管31时,此时,与该消音芯30对应的通孔的孔径大于或等于消音芯30的外径,之后再将延长弯管31穿过该通孔与消音芯30连接。

75.另外,在本技术实施例中,泄气管20的第二端与阀座壳体10的第二端密封连接的方式可以为:如图1所示,泄气管20的第二端与阀座壳体10的第二端通过密封件22密封连接。即密封件22上开设通孔,泄气管20的第二端位于该通孔中,之后将泄气管20的第二端与该通孔的孔壁密封连接,比如焊接,最后将密封件22的边缘与阀座壳体10的第二端的内壁密封连接,比如焊接,使得泄气管20第二端与阀座壳体10的第二端密封连接。

76.当泄气管20的第二端与阀座壳体10的第二端通过密封件22密封连接时,此时,密封件22、阀座壳体10、泄气管20以及密封盖21形成容纳腔11。另外,通过设置密封件22,还可以便于泄气管20的第二端与阀座壳体10的第二端密封连接。

77.另外,在本技术实施例中,当泄气管20的第二端与阀座壳体10第二端通过密封件22密封连接时,此时,在将泄压阀阀座安装在中冷管管体上时,可以将密封件22与中冷管管体连接,从而使得泄压阀阀座与中冷管管体连接。另外,在本技术实施例中,为了便于密封件22与中冷管管体连接,密封件22为弧形结构,且弧形结构与中冷管管体的外壁相适配,从而便于密封件22与中冷管管体连接。

78.在本技术实施例中,由于泄气管20设置于阀座壳体10中,泄气管20的第一端与阀座壳体10的内壁通过密封盖21连接,且泄气管20的第二端与阀座壳体10的内壁密封连接,因此,阀座壳体10、泄气管20以及密封盖21可以形成容纳腔11。由于密封盖21上开设有开口

211,因此,容纳腔11通过开口211可以与容纳腔11的外部空间导通。由于容纳腔11包括第一腔体111以及第二腔体112,消音芯30设置于第一腔体111中,第二腔体112的腔壁上开设有排气孔,排气孔位于阀座壳体10上,因此,在将泄压阀阀座安装于中冷出气管管体100上,且将泄气阀与泄压阀阀座连接时,在将泄气阀打开时,中冷出气管中的气体可以流入泄气管20,且从泄气管20的第二端流至第一端,最终从密封盖21上的开口211流入第一腔体111中,通过消音芯30对气体进行消音,之后气体流入第二腔体112,并从阀座壳体10上的排气孔排出,使得泄压阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除。也即是,在本技术实施例中,通过在阀座壳体10中设置泄气管20,且泄气管20的两端均与阀座壳体10的内壁密封连接,在阀座壳体10、泄气管20以及密封盖21形成的腔体中设置消音芯30,在密封盖21上开设开口211,且在阀座壳体10上开设排气孔,使得泄气阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除,提高车辆的抗噪音水平。

79.参照图6,示出了本技术实施例提供的一种中冷出气管的示意图。参照图7,示出了本技术实施例提供的一种中冷出气管的俯视图。如图6和图7所示,该中冷出气管包括:中冷出气管管体100以及上述实施例中任一实施例中的泄压阀阀座。泄压阀阀座设置在中冷出气管管体100上,中冷出气管管体100上开设有气孔,泄气管20与气孔位置相对,且气孔与泄气管20连通。

80.在本技术实施例中,由于泄气管20设置于阀座壳体10中,泄气管20的第一端与阀座壳体10的内壁通过密封盖21连接,且泄气管20的第二端与阀座壳体10的内壁密封连接,因此,阀座壳体10、泄气管20以及密封盖21可以形成容纳腔11。由于密封盖21上开设有开口211,因此,容纳腔11通过开口211可以与容纳腔11的外部空间导通。由于容纳腔11包括第一腔体111以及第二腔体112,消音芯30设置于第一腔体111中,第二腔体112的腔壁上开设有排气孔,排气孔位于阀座壳体10上,中冷出气管管体100上开设有气孔,泄气管20与气孔位置相对,且气孔与泄气管20连通,因此,在将泄压阀阀座安装于中冷出气管管体100上,且将泄气阀与泄压阀阀座连接时,在将泄气阀打开时,中冷出气管中的气体可以流入泄气管20,且从泄气管20的第二端流至第一端,最终从密封盖21上的开口211流入第一腔体111中,通过消音芯30对气体进行消音,之后气体流入第二腔体112,并从阀座壳体10上的排气孔排出,使得泄压阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除。也即是,在本技术实施例中,通过在阀座壳体10中设置泄气管20,且泄气管20的两端均与阀座壳体10的内壁密封连接,在阀座壳体10、泄气管20以及密封盖21形成的腔体中设置消音芯30,在密封盖21上开设开口211,且在阀座壳体10上开设排气孔,使得泄气阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除,提高车辆的抗噪音水平。

81.本技术实施例提供了一种泄压系统,其特征在于,泄压系统包括涡轮增压器、中冷进气管、中冷器、泄气管、泄压阀、发动机以及上述实施例中的中冷出气管。涡轮增压器上的第一气口与中冷进气管的第一端连接,中冷进气管的第二端与中冷器的第一端连接,中冷器的第二端与中冷出气管的第一端连接,中冷出气管的第二端与发动机连接。泄压阀与泄压阀阀座连接,泄气管的第一端与泄压阀阀座上的排气孔连接,泄气管的第二端与涡轮增压器的第二气口连接。

82.在本技术实施例中,由于泄气管20设置于阀座壳体10中,泄气管20的第一端与阀座壳体10的内壁通过密封盖21连接,且泄气管20的第二端与阀座壳体10的内壁密封连接,因此,阀座壳体10、泄气管20以及密封盖21可以形成容纳腔11。由于密封盖21上开设有开口211,因此,容纳腔11通过开口211可以与容纳腔11的外部空间导通。由于容纳腔11包括第一腔体111以及第二腔体112,消音芯30设置于第一腔体111中,第二腔体112的腔壁上开设有排气孔,排气孔位于阀座壳体10上,中冷出气管管体100上开设有气孔,泄气管20与气孔位置相对,且气孔与泄气管20连通,因此,在将泄压阀阀座安装于中冷出气管管体100上,且将泄气阀与泄压阀阀座连接时,在将泄气阀打开时,中冷出气管中的气体可以流入泄气管20,且从泄气管20的第二端流至第一端,最终从密封盖21上的开口211流入第一腔体111中,通过消音芯30对气体进行消音,之后气体流入第二腔体112,并从阀座壳体10上的排气孔排出,使得泄压阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除。也即是,在本技术实施例中,通过在阀座壳体10中设置泄气管20,且泄气管20的两端均与阀座壳体10的内壁密封连接,在阀座壳体10、泄气管20以及密封盖21形成的腔体中设置消音芯30,在密封盖21上开设开口211,且在阀座壳体10上开设排气孔,使得泄气阀阀座具有排气以及消音功能,从而使得涡轮增压器的泄气音可以被很好的消除,提高车辆的抗噪音水平。

83.本技术实施例提供了一种车辆,该车辆包括上述实施例中的泄压系统。

84.需要说明的是,中冷管出气管管体100上通常设置有压力传感器,压力传感器与车辆中的控制器电连接,泄压阀也与控制器电连接。在中冷管出气管管体100中的气体的压力大于压力传感器中设定的压力值时,压力传感器向控制器发送信号,控制器接收到信号之后控制泄压阀开启,之后中冷出气管管体100中的气体便可以通过泄压阀阀座中密封盖21上开口中流入第一腔体111,之后进入消音芯30,并从消音芯30中流出,流入第二腔体112,之后通过排气孔流入泄气管,实现对中冷出气管管体100中的气体泄压的效果。

85.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1