一种深海损管自动快速封堵装置的制作方法

1.本发明涉及深海装备技术领域,尤其是一种适用于水下平台的深海损管自动快速封堵装置。

背景技术:

2.水下平台深海管路由于加工缺陷、腐蚀以及工作环境等因素,在深海产生破损时,高压海水会具有极强的冲击强度和进入速度,轻则冲坏设备,重则导致舱内大量进水艇沉人亡;水下平台深海管路直接关系整个水下平台安全性,其封堵过程争分夺秒。因此,在装备研制过程中,必须采取有效的控制措施,实现破损管路的堵漏,以提高水下平台的安全性。

3.目前,水下破损管路封堵主要依靠关闭舷侧阀方式,即在耐压壳体内部布置深海管路舷侧阀以及深度计等传感器,当深海管路破损时,采用人工或自动方式关闭舷侧阀实现深海管路海水堵漏,系统响应时间较长;同时,随着水下平台潜深增加,需要研制耐高压舷侧阀,此时舷侧阀及管路附件等尺寸较大,给水下平台舱室布置等带来较大困难。而常规的自动封堵方法中需要配备昂贵的深海传感器、驱动器等设备,以实现实时监控、破损定位和自动封堵,会给整艇系统增加较大的经济和负载负担。深潜装备并非均工作于深海状态,仍有相当的作业时间是在浅海域。浅海状态下海水压力较小,破损后进水速度和水流的冲击强度大幅减弱,对人工封堵的响应时间要求较低,无需启用该设备。因此,为了避免封堵装置在浅海应用中误开启,产生浪费,还需要对自动封堵功能开启深度进行调节。

技术实现要素:

4.本申请人针对上述现有生产技术中的缺点,提供一种深海损管自动快速封堵装置,从而可以实现封堵功能的开启深度的无极调整,大大提高了工作可靠性。

5.本发明所采用的技术方案如下:

6.一种深海损管自动快速封堵装置,包括间隔的第一水下平台耐压壳体和第二水下平台耐压壳体,所述第一水下平台耐压壳体和第二水下平台耐压壳体之间通过深海管路连接,所述深海管路的外部安装有耐压环,所述耐压环下方的深海管路的外部安装有圆盘基座,所述耐压环的底部与圆盘基座之间安装有第一弹簧,所述第一弹簧绕在深海管路的外部;所述第二水下平台耐压壳体上安装有软管存储箱,所述软管存储箱内存储有高压钢丝增强软管,所述圆盘基座的外端面还安装有软管约束装置,所述高压钢丝增强软管一端从软管存储箱伸出进入深海管路内,另一端依次经过软管存储箱、软管约束装置后伸入耐压环内部,并与耐压环焊接固定。

7.其进一步技术方案在于:

8.所述耐压环与深海管路之间通过第一密封垫圈和第二密封垫圈实现密封。

9.所述软管存储箱焊接在第二水下平台耐压壳体上。

10.所述软管存储箱内设置有转轴,转轴上绕有高压钢丝增强软管。

11.所述圆盘基座焊接在深海管路的外部。

12.所述软管约束装置的结构为:包括软管约束装置外壳,所述软管约束装置外壳的一端开有螺纹孔,另一端上方设置有通海孔,所述螺纹孔处配合安装有螺纹杆,所述螺纹杆的一端伸出软管约束装置外壳,并安装旋转手柄,螺纹杆的另一端伸入至软管约束装置外壳内部,并连接第一活塞,所述软管约束装置外壳内部还安装有与第一活塞对应的第二活塞,所述第一活塞和第二活塞之间安装有第二弹簧,所述第二活塞的外端与软管约束装置外壳内壁面之间穿过高压钢丝增强软管。

13.软管约束装置外壳呈空心矩形结构。

14.软管约束装置外壳的外端面与圆盘基座焊接。

15.第一活塞和第二活塞之间设置有缸内高压气体。

16.本发明的有益效果如下:

17.本发明结构紧凑、合理,操作方便,通过采用高压钢丝增强软管连通深海管路和耐压环内部的液腔,当深海管路破损后,耐压环内部压力升高,内外压差减小,耐压环与管路之间的压紧力减小,提供的摩擦力无法阻碍弹簧弹起,弹簧推动耐压环移动到破损位置,实现快速自动封堵,有效保证了管路的安全,为了避免浅海封堵功能的误开启,还可以无极调整自动封堵功能开启的深度。

18.同时,本发明还具备如下优点:

19.(1)本发明结构简单、工作可靠、安装方便,为深海管路破损封堵提供了新的方法和装置。

20.(2)利用机械装置实现了水下平台深海管路破损状态下的自动封堵,具有设备尺寸小、安装方便、响应时间快等优点,对提高水下平台安全性具有重要意义。

21.(3)无需人工干预,破损后自动寻找到破损位置,快速自动封堵;

22.(4)不受海水深度的影响,适用于全海深。

23.(5)自动封堵功能开启深度可以无极调节;

24.(6)设备简单,无需配备昂贵的深海监测传感器、驱动器等。

附图说明

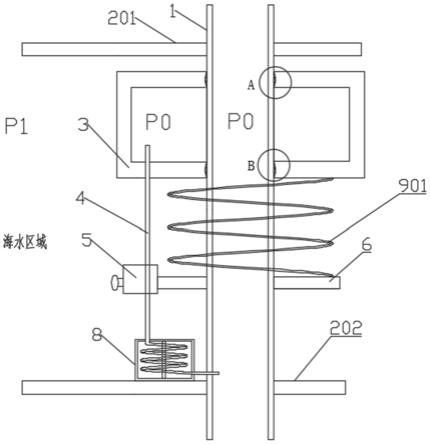

25.图1为本发明的结构示意图。

26.图2为图1中a部的局部放大图。

27.图3为图1中b部的局部放大图。

28.图4为本发明软管约束装置的结构示意图。

29.图5为本发明破损后系统响应的结构示意图。

30.图6为本发明自动封堵后的状态图。

31.其中:1、深海管路;

32.201、第一水下平台耐压壳体;202、第二水下平台耐压壳体;

33.3、耐压环;4、高压钢丝增强软管;5、软管约束装置;6、圆盘基座;

34.701、第一密封垫圈;702、第二密封垫圈;

35.8、软管存储箱;

36.901、第一弹簧;902、第二弹簧;

37.10、软管约束装置外壳;11、缸内高压气体;

38.12、第二活塞;

39.13、通海孔;

40.14、第一活塞;

41.15、螺纹杆;16、螺纹孔;17、旋转手柄;18、管路破损处。

具体实施方式

42.下面结合附图,说明本发明的具体实施方式。

43.如图1

‑

图6所示,本实施例的深海损管自动快速封堵装置,包括间隔的第一水下平台耐压壳体201和第二水下平台耐压壳体202,第一水下平台耐压壳体201和第二水下平台耐压壳体202之间通过深海管路1连接,深海管路1的外部安装有耐压环3,耐压环3下方的深海管路1的外部安装有圆盘基座6,耐压环3的底部与圆盘基座6之间安装有第一弹簧901,第一弹簧901绕在深海管路1的外部;第二水下平台耐压壳体202上安装有软管存储箱8,软管存储箱8内存储有高压钢丝增强软管4,圆盘基座6的外端面还安装有软管约束装置5,高压钢丝增强软管4一端从软管存储箱8伸出进入深海管路1内,另一端依次经过软管存储箱8、软管约束装置5后伸入耐压环3内部,并与耐压环3焊接固定。

44.耐压环3与深海管路1之间通过第一密封垫圈701和第二密封垫圈702实现密封。

45.软管存储箱8焊接在第二水下平台耐压壳体202上。

46.软管存储箱8内设置有转轴,转轴上绕有高压钢丝增强软管4。

47.圆盘基座6焊接在深海管路1的外部。

48.软管约束装置5的结构为:包括软管约束装置外壳10,软管约束装置外壳10的一端开有螺纹孔16,另一端上方设置有通海孔13,螺纹孔16处配合安装有螺纹杆15,螺纹杆15的一端伸出软管约束装置外壳10,并安装旋转手柄17,螺纹杆15的另一端伸入至软管约束装置外壳10内部,并连接第一活塞14,软管约束装置外壳10内部还安装有与第一活塞14对应的第二活塞12,第一活塞14和第二活塞12之间安装有第二弹簧902,第二活塞12的外端与软管约束装置外壳10内壁面之间穿过高压钢丝增强软管4。

49.软管约束装置外壳10呈空心矩形结构。

50.软管约束装置外壳10的外端面与圆盘基座6焊接。

51.第一活塞14和第二活塞12之间设置有缸内高压气体11。

52.本发明的具体结构和功能如下:

53.主要包括深海管路1、水下平台耐压壳、耐压环3、高压钢丝增强软管4、软管约束装置5、软管存储箱8、第一弹簧901和第二弹簧902。

54.第一弹簧901上端支撑在耐压环3上,下方支撑在圆盘基座6上,圆盘基座6焊接在深海管路1上。

55.软管约束装置5焊接在圆盘基座6上,用于约束高压钢丝增强软管4的运动。

56.高压钢丝增强软管4上方伸入到耐压环3内,并与耐压环3焊接固定,下方经过软管约束装置5后,进入软管存储箱8,从软管存储箱8中伸出,最终深入深海管路1内部,实现耐压环3内与深海管路1内部液体相通。

57.同时,软管存储箱8焊接在第二水下平台耐压壳体202上。

58.耐压环3与深海管路1通过第一密封垫圈701和第二密封垫圈702实现密封。

59.软管约束装置5结构示意图如图4所示,由软管约束装置外壳10、第一活塞14、第二活塞12、缸内高压气体11、第二弹簧902、螺纹杆15和旋转手柄17组成。

60.旋转手柄17焊接在螺纹杆15上,螺纹杆15端部与第一活塞14焊接,螺纹杆15连接在螺纹孔16上。第二活塞12和第一活塞14之间形成高压气缸,内部有缸内高压气体11和第二弹簧902。

61.第二活塞12挤高压钢丝增强软管4到软管约束装置外壳10上,外部海水通过通海孔13进入软管约束装置5内部。

62.实际使用过程中:

63.a)弹簧预紧力的调整。

64.在深潜之前,转动旋转手柄17带动螺纹杆15旋转,通过螺纹孔16支撑,实现第二活塞12的下移,减小缸内高压气体11压力和第二弹簧902张力,最终导致第一活塞14对高压钢丝增强软管4的压紧力减小,因此,高压钢丝增强软管4可自由进出软管约束装置5。

65.在调整完软管约束装置5和耐压环3之间的高压钢丝增强软管4的合适的长度后,然后再反向调节旋转手柄17,实现高压钢丝增强软管4的压紧约束。此时,第一弹簧901产生一定的预紧力。

66.b)损管封堵功能开启深度的设定与无极调整。

67.在下潜到特定深度时,海水压力增大,大于缆绳收放装置的缸内高压气体11的压力时,第一活塞14下移压缩第二弹簧902和缸内高压气体11。高压钢丝增强软管4受到第二活塞12的挤压力减小,摩擦力减小甚至消失,此时,高压钢丝增强软管4可以自由进出,软管约束装置5对高压钢丝增强软管4的约束力消失。高压钢丝增强软管4对耐压环3的拉力减小为零,此时,损管自动封堵功能开启。

68.在下潜之前,通过调整旋转手柄17改变第一活塞14的初始位置,实现缸内高压气体11的压力和弹簧压缩程度的初始状态设定,则可以实现特定深度下自动封堵功能的开启。通过螺杆机构可以将第一活塞14调整到任意位置,则可以实现封堵功能开启深度的无极调整。

69.c)封堵功能的实现。

70.在下潜到损管封堵功能开启深度之前,高压钢丝增强软管4受到软管约束装置5的约束,并拉住耐压环3,第一弹簧901无法推动耐压环3。

71.在下潜到损管封堵功能开启深度后,软管约束装置5松开软管的约束,高压钢丝增强软管4可以自由伸缩。但是,此时海水压力p1已经较大,远大于深海管路1内部的液体压力p0,如图1所示。在高压钢丝增强软管4连通的作用下,耐压环3内部液腔与深海管路1内部的压力相同,因此,海水压力大于耐压环3内部的液体压力,产生压紧力。在压紧力的作用下,弹簧无法克服耐压环3与深海管路1之间的摩擦力。在软管松弛后,耐压环3仍然能保持位置恒定。

72.当发生管路破损时,如图5所示,高压海水涌入深海管路1内部,并通过高压钢丝增强软管4进入耐压环3内部。耐压环3内外压力平衡,对深海管路1的压力和摩擦力大幅减小。弹簧受到的阻力也大幅减小,会松弛弹起耐压环3。当耐压环3运动到管路破损处18时,耐压环3会包裹住破损处,如图6所示。此时,高压海水无法涌入深海管路1内部,内部压力恢复成

原来的低压状态,耐压环3内外压差重新建立。耐压环3对深海管路1的压力得以恢复,产生足够的摩擦力克服弹簧弹力,此时,弹簧无法继续弹起,耐压环3位置固定,破损处实现自动封堵。

73.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1