用于离心式离合器的磨损限制器的制作方法

用于离心式离合器的磨损限制器

1.相关申请的交叉引用本技术请求享有2020年4月13日提交的美国临时申请第63/008879号的权益,该申请的内容以其整体由此并入。

背景技术:

2.冷藏卡车和拖车通常用于运输易腐货物,如例如农产品、肉、家禽、鱼、乳制品、切花以及其它新鲜或冷冻的易腐产品。为了保持易腐货物,通常将运输制冷单元安装到卡车或拖车。运输制冷单元可被机械地(例如,通过直接机械联接器或带驱动器)或电动地驱动。当被机械地驱动时,运输制冷单元通常可从运载器发动机或从运输制冷单元内的独立发动机获得动力。

3.当发动机不运转或没有以足够高的速度运转时,通常,运输制冷单元由备用电马达驱动。一旦发动机运转并且在足够高的速度,则运输制冷单元从被电动地驱动(例如,通过备用电马达)切换为被机械地驱动(例如,通过运载器发动机或运输制冷单元内的独立发动机)。为了促进发动机(例如,运载器发动机或独立发动机)由运输制冷单元接合,通常使用离合器(例如,离心式离合器)。离合器允许发动机在其接合以使运输制冷单元的压缩机旋转之前产生足够的速度和转矩。如果没有允许发动机产生足够的速度和转矩,则在开始时来自压缩机的对旋转的阻力可能会导致发动机熄火。

4.常规的离心式离合器具有通过枢轴柱安装到驱动转子或毂的一对摩擦垫。为了缩回摩擦垫并控制转矩

‑

速度曲线,常规的离心式离合器通常使用偏压机构(例如,一个或多个叶片弹簧或螺旋弹簧)。随着发动机产生速度和离心力,偏压机构被迫打开,允许摩擦垫向离合器鼓径向向外延伸。为了接合离合器鼓并提供足够的转矩以允许运输制冷单元的负载由发动机驱动,摩擦垫需要与离合器鼓形成足够的接触。为了提供足够的接触,摩擦垫通常使用摩擦材料(例如,浸渍有金属、有机或陶瓷纤维的合成树脂)层,该摩擦材料层可支承在金属(例如钢)层上。随着离合器的重复使用,该摩擦材料层磨损(例如,离合器的重复打滑会导致摩擦材料的磨损),如果磨损足够远,这有可能露出金属支承件。

5.一旦摩擦垫上的摩擦材料磨损到露出金属支承件的程度,就有可能导致损坏离合器和/或其它构件(例如,鼓)。另外,由于该鼓传统上是由金属制成的,因此金属支承件(如果与该鼓相撞)有可能导致产品安全问题(例如,通过产生热量和/或火花)。当前,当摩擦垫上的摩擦材料磨损到露出金属支承件的程度时,无法防止金属与金属的接触发生。

6.因此,仍然需要一种离心式离合器,当摩擦垫上的摩擦材料磨损时,该离心式离合器能够防止或至少减轻金属与金属的接触。

技术实现要素:

7.根据一个实施例,提供了一种运输制冷单元的离心式离合器。离心式离合器包括鼓、毂、至少两个摩擦垫组件和至少一个叶片弹簧。鼓包括面向内的表面。毂设置在鼓内。毂构造成由构造成对运输制冷单元供动力的发动机可旋转地驱动。摩擦垫组件连接到毂。每

个摩擦垫组件包括跟部、趾部和沿径向面向外的表面。沿径向面向外的表面包括用于接触鼓的面向内的表面的摩擦材料。摩擦材料具有安装厚度。至少一个叶片弹簧构造在每个相应的摩擦垫组件之间。每个叶片弹簧包括面向内的表面。面向内的表面包括磨损限制器。

8.根据附加或备选的实施例,离心式离合器限定延伸位置和缩回位置。

9.根据附加或备选的实施例,当毂被可旋转地驱动在400rpm或更大时,离心式离合器处于延伸位置。

10.根据附加或备选的实施例,磨损限制器构造成在离心式离合器处于延伸位置并且安装厚度磨损到磨损厚度时,防止至少一个摩擦垫组件的沿径向面向外的表面与鼓的面向内的表面接合。

11.根据附加或备选的实施例,磨损厚度为安装厚度的大约10%。

12.根据附加或备选的实施例,离心式离合器构造成将转矩从发动机传递到运输制冷单元内的压缩机。

13.根据本公开的另一方面,提供了一种运输制冷单元的离心式离合器。离心式离合器包括鼓、毂、至少两个摩擦垫组件和至少一个叶片弹簧。鼓包括面向内的表面。毂设置在鼓内。毂构造成由构造成对运输制冷单元供动力的发动机可旋转地驱动。摩擦垫组件连接到毂。每个摩擦垫组件包括具有磨损限制器的跟部、趾部和沿径向面向外的表面。沿径向面向外的表面包括用于接触鼓的面向内的表面的摩擦材料。摩擦材料具有安装厚度。至少一个叶片弹簧构造在每个相应的摩擦垫组件之间。每个叶片弹簧包括面向内的表面。

14.根据附加或备选的实施例,离心式离合器限定延伸位置和缩回位置。

15.根据附加或备选的实施例,当毂被可旋转地驱动在400rpm或更大时,离心式离合器处于延伸位置。

16.根据附加或备选的实施例,磨损限制器构造成在离心式离合器处于延伸位置并且安装厚度磨损到磨损厚度时,防止至少一个摩擦垫组件的沿径向面向外的表面与鼓的面向内的表面接合。

17.根据附加或备选的实施例,磨损厚度为安装厚度的大约10%。

18.根据附加或备选的实施例,离心式离合器构造成将转矩从发动机传递到运输制冷单元内的压缩机。

19.根据本公开的另一方面,提供了一种运输制冷单元的离心式离合器。离心式离合器包括鼓、毂、至少两个摩擦垫组件、至少一个弹簧和至少一个磨损限制器。鼓包括面向内的表面。毂设置在鼓内。毂构造成由构造成对运输制冷单元供动力的发动机可旋转地驱动。摩擦垫组件连接到毂。每个摩擦垫组件包括跟部、趾部和沿径向面向外的表面。沿径向面向外的表面包括用于接触鼓的面向内的表面的摩擦材料。摩擦材料具有安装厚度。至少一个弹簧构造在每个相应的摩擦垫组件之间。至少一个磨损限制器构造在每个相应的摩擦垫组件之间。

20.根据附加或备选的实施例,离心式离合器限定延伸位置和缩回位置。

21.根据附加或备选的实施例,当毂被可旋转地驱动在400rpm或更大时,离心式离合器处于延伸位置。

22.根据附加或备选的实施例,磨损限制器构造成在离心式离合器处于延伸位置并且安装厚度磨损到磨损厚度时,防止至少一个摩擦垫组件的沿径向面向外的表面与鼓的面向

内的表面接合。

23.根据附加或备选的实施例,磨损厚度为安装厚度的大约10%。

24.根据附加或备选的实施例,离心式离合器构造成将转矩从发动机传递到运输制冷单元内的压缩机。

25.根据附加或备选的实施例,磨损限制器具有杆构造和弹簧构造中的至少一个。

26.根据附加或备选的实施例,弹簧是叶片弹簧和螺旋弹簧中的至少一个。

附图说明

27.认作是本公开的主题在说明书结束部分处的权利要求书中具体指出且明确请求保护。附图的以下描述不应视为以任何方式进行限制。参考附图,相似的元件编号相似:图1是根据本公开的一个方面的具有运输制冷单元的卡车的透视图。

28.图2是根据本公开的一个方面的运输制冷单元的透视图。

29.图3是根据本公开的一个方面的具有离心式离合器的图2中所示的运输制冷单元的动力系的透视图。

30.图4是根据本公开的一个方面的图3中所示的离心式离合器的分解视图。

31.图5是根据本公开的一个方面的图3中所示的离心式离合器的组装视图。

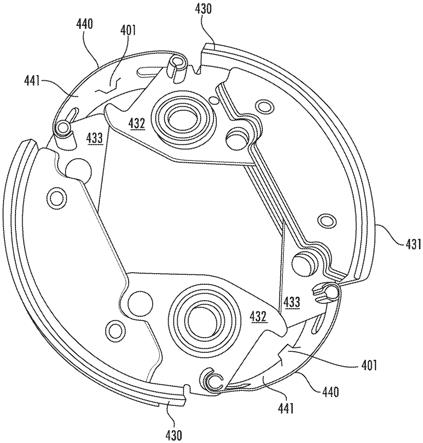

32.图6是根据本公开的一个方面的图3中所示的离心式离合器的局部组装视图,其中两个叶片弹簧构造在两个摩擦垫组件之间,每个叶片弹簧包括磨损限制器。

33.图7是根据本公开的一个方面的图3中所示的离心式离合器的局部组装视图,其中两个叶片弹簧构造在两个摩擦垫组件之间,每个摩擦垫组件包括磨损限制器。

34.图8是根据本公开的一个方面的图3中所示的离心式离合器的局部组装视图,其中两个叶片弹簧和两个磨损限制器构造在两个摩擦垫组件之间。

35.图9是根据本公开的一个方面的图3中所示的离心式离合器的局部组装视图,其中两个叶片弹簧和两个磨损限制器构造在两个摩擦垫组件之间。

具体实施方式

36.至关重要的是,防止(例如,运输制冷单元内的离心式离合器的)摩擦垫组件的金属支承件与鼓的金属表面接触,以便防止或至少减轻产品安全问题。如果一个或多个摩擦垫上的摩擦材料磨损到露出金属支承件的程度,则如果离心式离合器能够完全延伸,金属支承件可能与鼓的金属表面接触。当这两个金属表面彼此接触时,可能会产生热量和/或火花,这可能带来产品安全问题。

37.为了在离心式离合器处于延伸位置时帮助防止金属表面彼此接触,提供了一种具有磨损限制器的运输制冷的离心式离合器。在某些情况下,磨损限制器可构造成作为叶片弹簧的一部分(例如,从叶片弹簧的面向内的表面延伸),作为摩擦垫组件的一部分(例如,从摩擦垫组件的跟部延伸),和/或作为独立构件(例如,跨越两个摩擦垫组件之间)。不管具体构造如何,磨损限制器都构造成在离心式离合器处于延伸位置且至少一个摩擦垫组件的摩擦材料磨损到磨损厚度时,防止至少一个摩擦垫组件的沿径向面向外的表面与鼓的面向内的表面接合。为了防止金属与金属接触,磨损限制器可限制离心式离合器能够延伸多远(例如,防止离心式离合器延伸超过认为摩擦材料具有磨损厚度的程度)。

38.现在参考附图,在图1中示出了安装到冷藏卡车100的示例性运输制冷单元200。运输制冷单元使用离心式离合器来促进发动机动力(例如,运载器发动机或运输制冷单元内的独立发动机)至运输制冷单元的负载的传递。在图2中示出了独立的运输制冷单元200。运输制冷单元200包括压缩机500(图3中示出)、冷凝器(未示出)、蒸发器盘管(未示出)和蒸发器风扇(未示出)。如图3中所示,运输制冷单元200(例如,运输制冷单元200的压缩机500)可由运输制冷单元200内的独立发动机700(例如,柴油发动机)驱动。

39.图3描绘了运输制冷单元200的动力系300。运输制冷单元200的动力系300可包括离心式离合器400、压缩机500、电马达600、独立发动机700(例如,在运输制冷单元200内)和交流发电机800。离心式离合器400可驱动动力系300中的负载,该动力系可由压缩机500、电马达600和交流发电机800组成。例如,离心式离合器400可不接合发动机700,直到发动机700产生足够的速度和转矩。作为由发动机700驱动的备选方案,压缩机500可由电马达600驱动,使得离心式离合器400不将任何转矩传递到发动机。通过使用离心式离合器400,运输制冷单元200可逐渐施加动力系300中的负载,以避免发动机700意外熄火,如果在发动机700产生足够的速度和转矩之前将动力系300中的负载施加至发动机700,则可能发生熄火。

40.图4中示出了运输制冷单元200的离心式离合器400的分解视图。离心式离合器400包括鼓410、毂420、至少两个摩擦垫组件430以及构造在每个相应的摩擦垫组件430之间的至少一个弹簧(例如,叶片弹簧或螺旋弹簧)440。鼓410包括面向内的表面411。毂420构造成设置在鼓410内。毂420构造成由运输制冷单元200内的发动机700可旋转地驱动。例如,毂420可连接至飞轮450,使得毂420可在鼓410内被可旋转地驱动。在某些情况下,鼓410设置在毂420与飞轮450之间,其中轴承460在飞轮450与鼓410的相交处。摩擦垫组件430例如使用一个或多个轴470和/或衬套480连接到毂420。每个摩擦垫组件430包括沿径向面向外的表面431(在图6

‑

9中示出),该表面包括用于接触鼓410的面向内的表面411的摩擦材料。当安装时,每个摩擦垫组件430的摩擦材料可具有安装厚度。然而,重复使用或非期望地使用摩擦垫430可能导致摩擦材料变得磨损(例如,导致摩擦材料具有磨损厚度)。

41.弹簧(例如,叶片弹簧或螺旋弹簧)440可帮助向内拉动摩擦垫组件430,远离鼓410的面向内的表面411,直到发动机700产生足够的速度以使摩擦垫组件430的离心力克服叶片弹簧440的力,使得面向外的表面431接触面向内的表面411,并且它们之间的摩擦产生转矩来驱动压缩机500。当将摩擦垫组件430从鼓410的面向内的表面411拉开(例如,当摩擦材料不具有磨损厚度时,保持摩擦材料不接触面向内的表面411)时,离心式离合器400可称为处于缩回位置。当摩擦垫组件430向鼓410的面向内的表面411向外扩展(例如,当摩擦材料不具有磨损厚度时,允许面向外的表面431接触面向内的表面411)时,离心式离合器400可称为处于延伸位置。

42.离心式离合器400可相对于发动机700的速度从缩回位置行进到延伸位置。这可能至少部分地是由于随着发动机700的速度增加而产生的离心力的增加。例如,随着发动机700的速度增加,毂420和摩擦垫组件430的旋转速度增加,这可能导致离心力的增加。每个弹簧(例如,叶片弹簧或螺旋弹簧)440可设计成抵抗一定量的离心力,使得仅当发动机700已经产生期望的速度时,离心式离合器400处于延伸位置,驱动动力系300中的负载。在哪个点离心式离合器400设计为接合发动机700可取决于许多因素,包括但不限于压缩机500的尺寸和/或由运输制冷单元200的设计所需要的特定冷却负载。

43.在某些情况下,离心式离合器400不处于延伸位置,直到毂420被可旋转地驱动在400rpm或更大。例如,离心式离合器400可不处于延伸位置,直到毂420被可旋转地驱动至少400rpm、至少500rpm、至少600rpm、至少700rpm、至少800rpm、至少900rpm、至少1000rpm、至少1100rpm、至少1200rpm、至少1300rpm、至少1400rpm、至少1500rpm或至少1600rpm。例如,在某些情况下,如果毂420不被可旋转地驱动至少400rpm,则摩擦垫组件430将不接合鼓410的面向内的表面411,这意味着压缩机500可不由发动机700驱动。为了在该旋转期间覆盖离心式离合器400,可使用板490。具有板490的离心式离合器400的组装视图在图5中示出。

44.为了确保发动机700能够由离心式离合器400接合,重要的是发动机700已经产生足够的速度。如果发动机700没有产生足够的速度,则在摩擦垫组件430和鼓410的面向内的表面411之间将不会产生足够的摩擦来提供足够的转矩驱动动力系300中的负载使得鼓410的旋转速度与发动机700相同。在此情况下,离合器400称为打滑且未完全接合。离合器400的打滑可能导致摩擦垫组件430上的摩擦材料磨损(例如,减小摩擦材料的厚度)。然而,应当预期,即使常规使用(例如,不打滑)也可能导致摩擦垫组件430上的摩擦材料磨损,这可能是不可避免的。当摩擦材料磨损超过一定阈值时,摩擦垫组件430可需要替换,以便摩擦垫组件430能够接合鼓410的面向内的表面411。

45.如上所述,当摩擦材料磨损时,防止摩擦垫组件430与鼓410的面向内的表面411接合是特别重要的,以防止金属与金属的接触发生。当离心式离合器处于延伸位置且摩擦材料磨损到磨损厚度时,为了帮助防止摩擦垫组件430的沿径向面向外的表面431与鼓410的面向内的表面411接合,至少有一个磨损限制器401可安装在离心式离合器400内。磨损限制器401可构造成作为叶片弹簧440的一部分,作为摩擦垫组件430的一部分和/或作为独立构件。应当认识到,离心式离合器400可结合具有相同或不同构造的多个磨损限制器401。

46.图6中示出了具有两个摩擦垫组件430的离心式离合器400的局部组装视图,每个摩擦垫组件包括跟部432和趾部433,以及带有磨损限制器401的两个叶片弹簧440。设想的是,每个叶片弹簧440可构造为一个一体的结构(例如,由一个连续的金属片形成),例如,其中磨损限制器401与叶片弹簧440成为一体。每个相应的叶片弹簧440的磨损限制器401可构造成在离心式离合器400处于延伸位置时接合摩擦垫组件430的跟部432。当摩擦垫组件430的摩擦材料具有磨损厚度时,为了防止摩擦垫组件430的沿径向面向外的表面431与鼓410的面向内的表面411接合,磨损限制器401可构造成沿径向向内延伸,以便限制离心式离合器400可延伸的径向距离(例如,当摩擦材料具有磨损厚度时,防止摩擦材料接触鼓410的面向内的表面411)。例如,磨损限制器401可防止弹簧440变平超过某一程度。

47.图7中示出了具有两个摩擦垫组件430的离心式离合器400的局部组装视图,每个摩擦垫组件430包括跟部432和趾部433,以及两个叶片弹簧440。如图所示,每个跟部432包括磨损限制器401。设想的是,跟部432和磨损限制器401可构造为一个一体的结构(例如,由一个连续的金属片形成),例如,其中磨损限制器401与跟部432成为一体。来自每个相应的跟部432的磨损限制器401可构造成在离心式离合器400处于延伸位置时接合叶片弹簧440的面向内的表面441。当摩擦垫组件430的摩擦材料具有磨损厚度时,为了防止摩擦垫组件430的沿径向面向外的表面431与鼓410的面向内的表面411接合,磨损限制器401可构造成沿径向向外延伸,以便限制离心式离合器400可延伸的径向距离(例如,当摩擦材料具有磨损厚度时,防止摩擦材料接触鼓410的面向内的表面411)。例如,磨损限制器401可防止弹簧

440变平超过某一程度。

48.图8和图9中示出了具有两个摩擦垫组件430的离心式离合器400的局部组装视图,每个摩擦垫组件430包括跟部432和趾部433,以及两个叶片弹簧440。如图所示,离心式离合器400包括两个磨损限制器401,其构造在每个相应的摩擦垫组件430之间(例如,从一个摩擦垫组件430的跟部432跨越到另一摩擦垫组件430的趾部)。如图8中所示,在某些情况下,磨损限制器401构造成弹簧构造(例如,作为牵引杆弹簧)。当构造成弹簧构造时,磨损限制器401可具有用于限制弹簧的扩张的机构(例如,延伸穿过弹簧的中心的杆)。如图9中所示,在某些情况下,磨损限制器401构造成杆构造。不管磨损限制器401是构造成杆构造还是弹簧构造,当摩擦垫组件430的摩擦材料具有磨损厚度时,磨损限制器401都可通过限制离心式离合器400可延伸的径向距离来防止摩擦垫组件430的沿径向面向外的表面431与鼓410的面向内的表面411接合(例如,当摩擦材料具有磨损厚度时,防止摩擦材料接触鼓410的面向内的表面411)。

49.不管磨损限制器401的构造如何,磨损限制器401都构造成当离心式离合器400处于延伸位置并且安装厚度磨损到磨损厚度时,防止至少一个摩擦垫组件430的沿径向面向外的表面431与鼓410的面向内的表面411接合。在某些情况下,当剩下10%的摩擦材料时,任何给定的摩擦垫组件430的摩擦材料可称为具有磨损厚度(例如,意味着在某些情况下,在其需要替换之前,可从摩擦垫430磨损掉90%的摩擦材料)。在某些情况下,磨损厚度可在安装厚度的1%与10%之间、1%与15%之间、1%与20%之间、1%与30%之间、1%与40%之间、1%与50%之间、10%与15%之间、10%与20%之间、10%与30%之间、10%与40%之间、10%与50%之间、15%与20%之间、15%与30%之间、15%与40%之间、15%与50%之间、20%与30%之间、20%与40%之间、20%与50%之间、30%与40%之间、30%与50%之间,或40%与50%之间。应当认识到,当剩下小于1%且大于50%的摩擦材料时,可认为摩擦材料具有磨损厚度。

50.虽然已经参考一个或多个示例性实施例描述了本公开,但是将由本领域技术人员理解,在不脱离本公开的范围的情况下,可进行各种改变并且可用等同物替换其元件。此外,可制作出许多改型来使特定情形或材料适于本公开的教导,而不脱离其基本范围。因此,期望本公开不限于公开为针对执行本公开构想的最佳模式的特定实施例,而是本公开将包括落入权利要求书的范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1