1.本发明属于谐波减速器设计及制造技术领域,具体涉及一种正弦曲线齿形应用于谐波齿轮的修型方法。

背景技术:2.谐波减速器,主要有三个基本零部件构成,即波发生器、柔轮和刚轮。波发生器带动柔轮进行椭圆变形,迫使柔轮与刚轮产生错齿运动,从而实现主动波发生器与柔轮的运动传动,达到减速目的。谐波减速器具有精度高、传动比大、结构紧凑重量轻的特点。

3.为提高减速器的精度及承载能力,国内外谐波减速器生产公司均对齿轮齿形进行修型处理,目前主体齿形为两种:一种为传统短齿渐开线齿形,加工时使用标准刀具进行齿轮变位加工;另一种为双圆弧齿,加工时使用特制刀具进行加工;第一种齿形啮合角度为定压力角,当输入转速较高时,易达到共振点,第二种齿形加工为数学仿真计算变压力角,曲线较为复杂,加工精度要求较高。

技术实现要素:4.有鉴于此,本发明的主要目的在于提供一种正弦曲线齿形应用于谐波齿轮的修型方法。

5.为达到上述目的,本发明的技术方案是这样实现的:

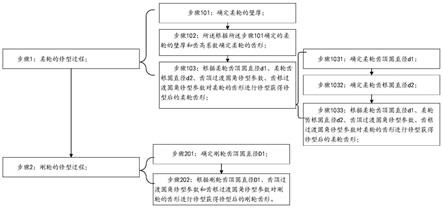

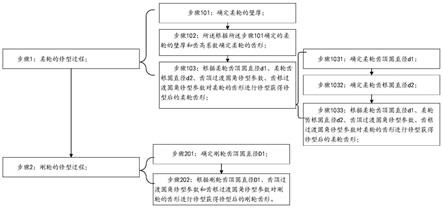

6.本发明实施例提供一种正弦曲线齿形应用于谐波齿轮的修型方法,所述谐波齿轮包括柔轮和刚轮,该方法通过以下步骤实现:

7.步骤1:柔轮的修型过程;

8.步骤101:确定柔轮的壁厚;

9.壁厚s=n*d,根据最大设计力矩,柔轮壁厚系数n选用柔轮轴承直径d的0.01~0.0125倍;

10.步骤102:根据所述步骤101确定的柔轮的壁厚和齿高系数确定柔轮的齿形;

11.步骤103:根据柔轮齿顶圆直径d1、柔轮齿根圆直径d2、齿顶过渡圆角修型参数、齿根过渡圆角修型参数对柔轮的齿形进行修型获得修型后的柔轮齿形;

12.步骤2:确定刚轮的修型过程;

13.步骤201:确定刚轮齿顶圆直径d1;

14.步骤202:根据刚轮齿顶圆直径d1、齿顶过渡圆角修型参数和齿根过渡圆角修型参数对刚轮的齿形进行修型获得修型后的刚轮齿形。

15.上述方案中,所述根据所述步骤101确定的柔轮的壁厚和齿高系数确定柔轮的齿形,具体为:设公式s=m

s

*sin(2*x/m

s

)获得曲线s,其中,x为曲线位置角,其角度取值范围[0,π],m

s

为齿高系数;

[0016]

即当曲线y向长度为2*m

s

时,x向长度为π*m

s

;

[0017]

所述齿高系数m

s

可通过下列等式计算,沿分度圆圆周周长(π*d)等于x向长度(π*

m

s

)乘以齿数z,即:π*d=π*m

s

*z;

[0018]

将所述曲线s通过cad软件画出,并使用绘图命令投影至分度圆圆周上,获得柔轮的最终齿形曲线s’。

[0019]

上述方案中,所述根据柔轮齿顶圆直径d1、柔轮齿根圆直径d2、齿顶过渡圆角修型参数、齿根过渡圆角修型参数对柔轮的齿形进行修型获得修型后的柔轮齿形,具体为:

[0020]

步骤1031:确定柔轮齿顶圆直径d1;

[0021]

所述柔轮齿顶圆直径d1的修型公式为:d1=d+2*s+2.2*m

s

;其中d为柔性轴承的直径;

[0022]

步骤1032:确定柔轮齿根圆直径d2;

[0023]

所述柔轮齿根圆直径d2的修型公式为:d2=d1

‑

1.75*m

s

;

[0024]

步骤1033:根据柔轮齿顶圆直径d1、柔轮齿根圆直径d2、齿顶过渡圆角修型参数、齿根过渡圆角修型参数对柔轮的齿形进行修型获得修型后的柔轮齿形。

[0025]

上述方案中,所述确定刚轮齿顶圆直径d1,具体为:根据公式d1=d1

‑

m

s

*0.8

‑

n确定刚轮齿顶圆直径d1,其中n为啮合齿隙,0.8为齿顶高系数。

[0026]

上述方案中,该方法还包括:将修型后的柔轮齿形沿着凸轮曲线阵列获得变形后柔轮轮廓,并与修行后的刚轮齿形进行图形重叠,如果间隙小于间隙阈值则确定修型后的齿形符合加工要求。

[0027]

与现有技术相比,本发明设计及加工周期短,加工设备成本低,产品精度要求低,固有频率低的特点。

附图说明

[0028]

图1为本发明实施例提供一种正弦曲线齿形应用于谐波齿轮的修型方法的流程图;

[0029]

图2为采用本发明设计的14机型用的柔轮图;

[0030]

图3为采用本发明设计的14机型用的凸轮图;

[0031]

图4为采用本发明设计的14机型用的钢轮图;

[0032]

图5为采用本发明设计的14机型零件的装配图;

[0033]

图6为采用本发明设计的14机型零件的装配细节修型图。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0035]

本发明实施例提供一种正弦曲线齿形应用于谐波齿轮的修型方法,所述谐波齿轮包括柔轮和刚轮,该方法通过以下步骤实现:

[0036]

步骤1:柔轮的修型过程;

[0037]

具体地,步骤101:确定柔轮的壁厚;

[0038]

壁厚s=n*d,根据最大设计力矩,柔轮壁厚系数n选用柔轮轴承直径d的0.01~0.0125倍;

[0039]

以根据最大设计力矩12n.m,柔轮材料使用30crmnsia,屈服强度σ

0.2

为830mpa,柔性轴承直径d=32mm为例,为使得减速器空载电流较小,柔轮壁厚系数选用0.01,即壁厚s=0.01*32=0.32mm;

[0040]

通过solidworks中simulation对柔轮强度进行力分析,边界条件设为,一端固定,另外一端加载12n.m力矩,分析数据得到最大力矩为660mpa<σ

0.2

,强度富裕。

[0041]

当力矩增加时柔轮壁厚系数选择在0.01~0.03之间。

[0042]

步骤102:所述根据所述步骤101确定的柔轮的壁厚和齿高系数确定柔轮的齿形;

[0043]

其中,设公式s=m

s

*sin(2*x/m

s

)获得曲线s,其中,x为曲线位置角,其角度取值范围[0,π],m

s

为齿高系数;

[0044]

即当曲线y向长度为2*m

s

时,x向长度为π*m

s

[0045]

齿高系数m

s

可通过下列等式计算

[0046]

沿分度圆圆周周长(π*d)等于x向长度(π*m

s

)乘以齿数z

[0047]

即:π*d=π*m

s

*z

[0048]

将所述曲线s通过cad软件画出,并使用绘图命令投影至分度圆圆周上,获得柔轮的最终齿形曲线s’。

[0049]

实例

[0050]

使用英制14机型中齿数选择为100齿,如上计算

[0051]

柔轮调整参数选为:m

s

=0.355确定齿形曲线s’[0052]

步骤103:根据柔轮齿顶圆直径d1、柔轮齿根圆直径d2、齿顶过渡圆角修型参数、齿根过渡圆角修型参数对柔轮的齿形进行修型获得修型后的柔轮齿形;

[0053]

其中,步骤1031:确定柔轮齿顶圆直径d1;

[0054]

所述柔轮齿顶圆直径d1的修型公式为:d1=d+2*s+2.2*m

s

;其中d为柔性轴承的直径;

[0055]

步骤1032:确定柔轮齿根圆直径d2;

[0056]

所述柔轮齿根圆直径d2的修型公式为:d2=d1

‑

1.75*m

s

;

[0057]

例如,柔轮齿顶圆直径d1设计时需留有齿顶间隙,故齿顶圆计算公式调整为:

[0058]

d1=d+2*s+2.2*m

s

=36.18mm;柔轮齿根圆直径d2调整计算公式为:d2=d1

‑

1.75*m

s

=34.933mm。

[0059]

因现有中走丝丝线最小直径为0.2mm,需设计时对所使用的正弦曲线段进修型,修型时调整刚轮、柔轮齿轮齿顶圆(如图2、图3所示),并将所有尖点处倒圆角φ0.24,已便适应中走丝切割加工。

[0060]

步骤1033:根据柔轮齿顶圆直径d1、柔轮齿根圆直径d2、齿顶过渡圆角修型参数、齿根过渡圆角修型参数对柔轮的齿形进行修型获得修型后的柔轮齿形;

[0061]

所述齿顶过渡圆角修型参数、齿根过渡圆角修型参数根据加工所使用的钼丝直径及作图验算齿轮啮合不产生干涉时的参数确定。

[0062]

采用齿顶过渡圆角修型参数为r0.1,齿根过渡圆角修型参数为r0.15,对柔轮的齿形进行修型。

[0063]

步骤2:刚轮的修型过程;

[0064]

具体地,步骤201:确定刚轮齿顶圆直径d1;

[0065]

根据公式d1=d1

‑

m

s

*0.8

‑

n确定刚轮齿顶圆直径d1,其中n为啮合齿隙,啮合齿隙取0.03,0.8为齿顶高系数。

[0066]

步骤202:根据刚轮齿顶圆直径d1、齿顶过渡圆角修型参数和齿根过渡圆角修型参数对刚轮的齿形进行修型获得修型后的刚轮齿形,如图4所示。

[0067]

进一步地,该方法还包括:将修型后的柔轮齿形沿着凸轮曲线阵列获得变形后柔轮轮廓,并与修行后的刚轮齿形进行图形重叠,如果间隙小于间隙阈值则确定修型后的齿形符合加工要求,如图5、6所示,通过作图测量最小齿隙为0.003mm,最大齿隙为0.226mm,说明修型符合满足精度要求,无需对齿形进行二次修整。

[0068]

所述修型方法为反复验算过程,第一次修型时先选择一组参数,经作图验算后进行二次修正,如不满足要求,进行三次修正,直至满足要求。

[0069]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。