一种覆有复合材料的高耐磨性轿车制动盘及制备工艺的制作方法

1.本发明涉及一种汽车制动盘,特别是涉及一种覆有复合材料的高耐磨性轿车制动盘及制备工艺,属于汽车制动盘技术领域。

背景技术:

2.汽车的车身框架是所有零部件安装的基础,汽车有底盘,底盘上有发动机变速箱,车轮,悬架,刹车等,大部分汽车都采用承载式车身,承载式车身的大梁与车壳整合在一起,这种车身重量更轻舒适性更高;

3.汽车零部件作为汽车工业的基础,是支撑汽车工业持续健康发展的必要因素,特别是当前汽车行业正在轰轰烈烈、如火如荼开展的自主开发与创新,更需要一个强大的零部件体系作支撑,整车自主品牌与技术创新需要零部件作基础,零部件的自主创新又对整车产业的发展产生强大推动力,他们是相互影响、相互作用的;

4.制动盘是汽车上的重要安全部件之一,刹车盘片是用来制动的,其制动力来源于制动钳,通常来说一般的制动钳都是固定内侧制动活塞泵所在部分,外侧是一个卡钳式的结构,内侧制动片固定在活塞泵上,外侧制动片固定在卡钳外部,活塞通过制动油管过来的压力推动内侧制动片,同时通过反作用力拉动卡钳,使外侧制动片向里,两者同时压向制动盘,通过制动盘和内外制动片的摩擦产生制动力,这个过程中,推动活塞是靠制动液,用于发动机助力的;

5.刹车目前有盘刹和鼓刹还有气刹车,老一些的车很多都是前盘后鼓的,现在的车很多前后都是盘刹的,因为盘刹较鼓刹的散热好,在高速制动状态下,不容易产生热衰退,所以其高速制动效果好,但在低速冷闸时,制动效果不如鼓刹,价格比鼓刹贵,所以现在很多中高级轿车采用全盘刹,而普通轿车采用前盘后鼓,而相对低速,且需要制动力大的卡车、巴士,仍采用鼓刹;鼓刹是密封的,形状像鼓状,在国内也有很多叫刹车锅,行车时它是转动的,鼓刹里边固定有两个弧形或者是半圆的刹车蹄,踩刹车时两个刹车蹄就在制动轮缸的作用下外张,撑起刹车蹄摩擦着刹车鼓的内壁来起到减速或者停车的作用;

6.目前市场上的汽车大部分都是采用的灰铸铁ht250制动盘,灰铸铁具有相对低廉的价格,其机械性能也能满足<=200m/s速度下强度及磨损要求,但是,随着能源的日益紧缺和轿车速度的不断提升,要求轿车整车重量尽量减轻,由此汽车领域采用了大量的复合材料或铝合金材料来代替传统的钢铁,现市场上主要采用的纯灰铸铁制动盘主要存在以下缺陷:1.材料重,因为其随四轮旋转,所以耗能尤其明显,2.耐磨损能力差,按照轿车制动盘,3.灰铸铁制动盘提高耐磨性;耐热性;减振性等性能的提高一般通过调整铸造过程中微量元素的控制来达到,控制难度较高;

7.中国发明申请专利号cn15805193a公开了一种汽车制动盘,包括制动盘和锁紧盘;制动盘与锁紧盘为同轴一体连接;制动盘上设置有与之同轴的套接孔,锁紧盘上设有与之同轴的轴孔,轴孔与套接孔相贯通;锁紧盘上还设置有以轴孔为中心呈圆形阵列均匀分布的螺纹固定孔,螺纹固定孔与套接孔相通;制动盘的圆周面开设有环形槽,环形槽的截面为

v形状;制动盘的圆周侧面处开设有连通环形槽与套接孔的多个孔洞;多个孔洞以制动盘轴向均匀分布,且孔洞为弧形状;制动盘的制动面还设置有孔口朝外的多个倾斜通孔;制动盘的工作面开设有沿制动盘轴向均匀分布的多个排污槽,本发明延长了刹车盘的使用寿命,但使此刹车盘重量较高,同时铸造工艺难度高。

8.因此,亟需对汽车制动盘进行改进,以解决上述存在的问题。

技术实现要素:

9.本发明的目的是提供一种覆有复合材料的高耐磨性轿车制动盘及制备工艺,复合合金材料涂层在汽车制动盘表面,解决了汽车制动盘耐磨;耐高温问题,实现延长制动盘寿命,减少汽车生命周期内制动盘的更换次数,进而减少对铸铁材料的消耗,从而提高了制动盘的寿命;减少了铸造对资源的消耗;降低环境污染,减轻制动盘重,降低了对铸造配方的依赖及铸造工艺难度,耐磨覆层的存在可有效减少铸件工作面厚度;由于制动盘重量的减轻,能非常明显的降低汽车运行过程中动能的消耗,从而降低油耗。

10.为了达到上述目的,本发明采用的主要技术方案包括:一种覆有复合材料的高耐磨性轿车制动盘,包括汽车制动盘,所述汽车制动盘包括有安装盘以及刹车盘,所述安装盘与所述刹车盘固定连接,所述安装盘用于与汽车及车轮的安装,所述安装盘上开设有若干个均匀分布的安装孔,所述刹车盘的表面上开设有若干个均匀分布的散热孔,所述汽车制动盘的表面上涂覆有一层复合材料;

11.通过上述技术方案,提高了汽车制动盘的散热效果。

12.优选的,所述汽车制动盘为铝合金制动盘,每两个所述散热孔之间均设置有弧形槽,每个所述弧形槽的两端均与两个相邻的所述散热孔连通;

13.通过上述技术方案,提高了汽车制动盘在制动时的摩擦力。

14.一种覆有复合材料的高耐磨性轿车制动盘的制备工艺,包括如下步骤:

15.s1:复合材料主要采用碳纤维为主要原料,将碳纤维原料进行钝化处理,钝化处理的热量为350℃~450℃,钝化时间为3h~4h;

16.s2:将钝化处理后的碳纤维原料加入镍粉在球磨机内进行混合研磨处理,碳纤维原料与镍粉比例为2:8,研磨时间为1.5h~2h;

17.s3:将经过研磨处理后的镍包碳纤维粉末加入多组分合金粉末放置进球磨机内再次进行混合研磨处理,研磨时间为1.5h~2h;

18.s4:将经过研磨处理后的所述复合材料粉末通过激光熔覆设备进行激光熔覆处理,激光熔覆设备功率为600w~1200w;

19.s5:将所述汽车制动盘进行机加工处理,将激光熔覆处理后的所述复合材料涂覆至机加工处理后的所述汽车制动盘上,进行冷藏储存;

20.通过上述技术方案,解决了汽车制动盘耐磨;耐高温问题,实现延长制动盘寿命,减少汽车生命周期内制动盘的更换次数,进而减少对铸铁材料的消耗,从而提高了制动盘的寿命;减少了铸造对资源的消耗;降低环境污染,减轻制动盘重,降低了对铸造配方的依赖及铸造工艺难度,耐磨覆层的存在可有效减少铸件工作面厚度;由于制动盘重量的减轻,能非常明显的降低汽车运行过程中动能的消耗,从而降低油耗。

21.优选的,s1中所述碳纤维材料的密度为1.75g/cm3,所述碳纤维材料中的碳含量具

体为95%,所述碳纤维材料的拉伸模量为220~260gpa;

22.通过上述技术方案,较高的碳含量、较高的密度以及较高的拉伸模量能使其碳纤维材质的使用效果更好,提高碳纤维材质的使用韧性。

23.优选的,s1中所述碳纤维材料钝化处理的温度具体为400℃,所述碳纤维材料的加热时间具体为4h;

24.通过上述技术方案,400℃的加热温度使碳纤维材料加热更稳定,效果更好,碳纤维材料的加热时间具体为4h,4h的加热时间使碳纤维材料不会因为加热时间较长而导致损坏,同时也不会因为加热时间较短而达不到使用标准。

25.优选的,s2中所述球磨机的转速为200r/min,所述球磨机的研磨时间具体为2h,所述球磨机的球料比例为1:1;

26.通过上述技术方案,2h的研磨时间配合上200r/min的转速以及球料比例为1:1的球磨机,能进一步的将球磨机内的碳纤维原料与镍粉研磨的更为均匀。

27.优选的,s3中所述多组分合金粉末的具体原料配方如下:

28.fe:13.38~44.48g;

29.co:3.99~13.16g;

30.cr:4.81~14.36g;

31.ni:8.91~13.02g;

32.cu:68.91~14.48g;

33.通过上述技术方案,这些合金粉末的组合具有极高的强度和优异的耐高温性能,可大幅度提高复合材料的综合性能,且含量越高,增强效果越显著,进一步提高了制动盘的耐磨性能以及耐腐蚀性,从而提高了汽车制动盘的使用寿命。

34.优选的,s3中所述多组分合金粉末的纯度均为99%,所述多组分合金粉末的度均为200~300目,s3中所述球磨机的转速为200r/min,所述球磨机的研磨时间为2h,所述球磨机球料比例为1:1;

35.通过上述技术方案,纯度较高的合金粉末具有更好的使用效果,目数较高的合金粉末使复合材料具有更高的耐磨性能以及耐腐蚀性,2h的研磨时间配合上200r/min的转速以及球料比例为1:1的球磨机,能进一步的将球磨机内的镍包碳纤维粉末与多组分合金粉末研磨的更为均匀。

36.优选的,s4中所述激光熔覆设备的扫描速度为200~250mm/min,所述激光熔覆设备的送粉速度为10~18g/min,所述激光熔覆设备内的保护气体为ar气体,所述激光熔覆设备内的光斑直径为1.5~2mm;

37.通过上述技术方案,实现复合材料的激光熔覆,达到最终涂覆使用状态,将激光熔覆设备的使用控制在定量内,在进行复合材料熔覆时,既能将复合材料熔覆至达标状态,同时也不会影响激光熔覆设备的正常运行。

38.优选的,s5中所述汽车制动盘经过复合材料涂覆后的冷却时间具体为15~20h;

39.通过上述技术方案,较长的冷却时间能将汽车制动盘在涂覆复合材料后完全冷却,不会因为冷却时间较短而导致汽车制动盘冷却不到位,达不到生产标准的情况发生。

40.本发明至少具备以下有益效果:

41.1、提高了汽车制动盘的耐高温性以及耐磨性,实现延长制动盘寿命,减少汽车生

命周期内制动盘的更换次数,进而减少对铸铁材料的消耗,从而提高了制动盘的寿命;减少了铸造对资源的消耗;降低环境污染,减轻制动盘重,降低了对铸造配方的依赖及铸造工艺难度,耐磨覆层的存在可有效减少铸件工作面厚度;由于制动盘重量的减轻,能非常明显的降低汽车运行过程中动能的消耗,从而降低油耗。

42.2、在复合材料中加入fe、co、cr、ni、cu合金粉末,使复合材料具有具有极高的强度和优异的耐高温性能,可大幅度提高复合材料的综合性能,且含量越高,增强效果越显著,进一步提高了制动盘的耐磨性能以及耐腐蚀性,从而进一步的提高了汽车制动盘的使用寿命。

附图说明

43.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

44.图1为本发明的制动盘立体结构示意图之一;

45.图2为本发明的制动盘立体结构示意图之二;

46.图3为本发明的汽车制动盘剖视图;

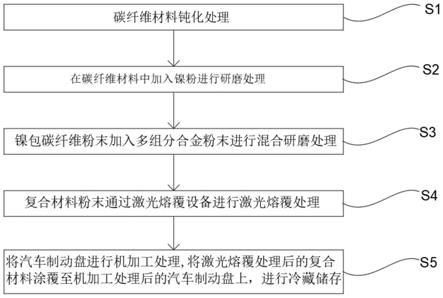

47.图4为本发明的制备工艺流程图之一;

48.图5为本发明的制备工艺流程图之二。

49.图中,1

‑

汽车制动盘,101

‑

安装盘,102

‑

刹车盘,2

‑

安装孔,3

‑

散热孔,4

‑

弧形槽,5

‑

复合材料。

具体实施方式

50.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

51.如图1

‑

图5所示,本实施例提供的覆有复合材料的高耐磨性轿车制动盘,包括汽车制动盘1,汽车制动盘1包括有安装盘101以及刹车盘102,安装盘101与刹车盘102固定连接,安装盘101用于与汽车及车轮的安装,刹车盘102起到刹车效果,安装盘101上开设有若干个均匀分布的安装孔2,安装孔2用于汽车制动盘1的连接,刹车盘102的表面上开设有若干个均匀分布的散热孔3,散热孔3起到散热效果,汽车制动盘1的表面上涂覆有一层复合材料5,复合材料的涂抹解决了汽车制动盘耐磨;耐高温问题,实现延长制动盘寿命,汽车制动盘1为铝合金制动盘,铝合金制动盘的重量更轻,每两个散热孔3之间均设置有弧形槽4,每个弧形槽4的两端均与两个相邻的散热孔3连通,弧形槽提高了汽车制动盘在制动时的摩擦力;

52.一种覆有复合材料的高耐磨性轿车制动盘的制备工艺,包括如下步骤:复合材料主要采用碳纤维为主要原料,碳纤维材料是由碳元素组成的一种特种纤维,含碳量在90%以上,以腈纶和粘胶纤维为原料,经高温氧化碳化而成,碳纤维外形呈纤维状、柔软、可加工成各种织物,具有质轻、高强度、高模量、耐高温、耐腐蚀、抗冲刷及溅射以及良好的可设计性、可复合性等一系列其他材料所不可替代的优良性能,将碳纤维材料使用在汽车制动盘上,能提高汽车制动盘的高温、耐腐蚀性,从而提高汽车制动盘的使用寿命,同时能够有效减轻汽车制动盘整体重量;将碳纤维原料进行钝化处理,钝化处理的热量为350℃~450℃,钝化时间为3h~4h;碳纤维材料的密度为1.75g/cm3,碳纤维材料中的碳含量具体为95%,

较高的碳含量使其碳纤维材质的使用效果更好,碳纤维材料的拉伸模量为220~260gpa,碳纤维材料钝化处理的温度具体为400℃,400℃的加热温度使碳纤维材料加热更稳定,效果更好,碳纤维材料的加热时间具体为4h,4h的加热时间使碳纤维材料不会因为加热时间较长而导致损坏,同时也不会因为加热时间较短而达不到使用标准,碳纤维材料的拉伸模量具体为245gpa,245gpa的拉伸模量具有更好的拉伸效果,将加热后的碳纤维材料加入到naoh中进行回流浸泡,将清水清洗至中性,烘干密封备用;

53.将钝化处理后的碳纤维原料加入镍粉在球磨机内进行混合研磨处理,将镍粉使用在汽车制动盘上,能使汽车制动盘具有导电性,碳纤维原料与镍粉比例为2:8,研磨时间为1.5h~2h,球磨机的转速为200r/min,200r/min的转速能将球磨机内的碳纤维原料与镍粉研磨的更为均匀,球磨机的研磨时间具体为2h,2h的研磨时间配合上200r/min的转速能进一步的将球磨机内的碳纤维原料与镍粉研磨的更为均匀,球磨机的球料比例为1:1,具体是将钝化后的碳纤维材料与镍粉以2:8的比例进行混合,并导入球磨机内进行研磨混合;

54.将经过研磨处理后的镍包碳纤维粉末加入多组分合金粉末放置进球磨机内再次进行混合研磨处理,研磨时间为1.5h~2h;多组分合金粉末的具体原料配方如下:fe:13.38~44.48g,具体选取25g,一定量的氢氧化铁的使用具有沉淀吸附效果,氢氧化铁在一定条件下分散系为胶体,氢氧化铁子大小在1nm到100nm之间时会形成胶体,胶状沉淀的水合氧化铁有较强的吸附性能,co:3.99~13.16g,具体选取10g,钴具有很高的耐热性,分合金材料中加入一定量的钴能使复合材料具有更高的硬度以及防腐蚀性;cr:4.81~14.36g,具体选取12.36g,铬具有很高的耐腐蚀性,在空气中,即便是在赤热的状态下,氧化也很慢,不溶于水,镀在金属上可起保护作用,在分合金材料中加入一定量的铬能使复合材料具有加高的保护效果,防氧化效果提升;ni:8.91~13.02g,具体选取11.50g,在分合金材料中加入一定量的镍能提高复合材料整体的耐高温性以及耐腐蚀性;cu:68.91~14.48g,具体选取25g,在在分合金材料中加入一定量的金属铜能使复合材料具有较高的韧性;多组分合金粉末的纯度均为99%,纯度较高的合金粉末具有更好的使用效果,多组分合金粉末的度均为200~300目,多组分合金粉末的度具体为250目,这些合金粉末具有极高的强度和优异的耐高温性能,一直是复合材料增强体的首选,可大幅度提高复合材料的综合性能,且含量越高,增强效果越显著,进一步提高了制动盘的耐磨性能,球磨机的转速为200r/min,200r/min的转速能将球磨机内的镍包碳纤维粉末与多组分合金粉末研磨的更为均匀,球磨机的研磨时间为2h,2h的研磨时间配合上200r/min的转速能进一步的将球磨机内的镍包碳纤维粉末与多组分合金粉末研磨的更为均匀,球磨机球料比例为1:1,具体是将镍包碳纤维粉末与多组分合金粉末按照2:8的比例进行混合,并倒进球磨机内研磨混合;

55.将经过研磨处理后的复合材料粉末通过激光熔覆设备进行激光熔覆处理,激光熔覆设备功率为600w~1200w,激光熔覆设备的使用功率在600w~1200w之间,激光熔覆设备的功率在使用时会出现正常的上下浮动,将功率控制在600w~1200w之间都不会影响激光熔覆设备的使用,激光熔覆设备的扫描速度为200~250mm/min,将激光熔覆设备的扫描速度控制在200~250mm/min之间都能使激光熔覆设备正常使用,激光熔覆设备的送粉速度为10~18g/min,将激光熔覆设备的送粉速度控制在10~18g/min之间,不会影响激光熔覆设备的正常运行,激光熔覆设备内的保护气体为ar气体,ar气体是一种新型气体,具有较高的保护效果,激光熔覆设备内的光斑直径为1.5~2mm;

56.将汽车制动盘进行机加工处理,将激光熔覆处理后的复合材料涂覆至机加工处理后的汽车制动盘上,进行冷藏储存,汽车制动盘经过复合材料涂覆后的冷却时间具体为15~20h,具体冷藏时间为20h,20h的冷却时间能将汽车制动盘在涂覆复合材料后完全冷却,不会因为冷却时间较短而导致汽车制动盘冷却不到位,达不到生产标准。

57.如图1

‑

图5所示,本实施例提供的覆有复合材料的高耐磨性轿车制动盘的制备工艺的原理如下:复合材料主要采用碳纤维为主要原料,将碳纤维原料进行钝化处理,碳纤维材料钝化处理的温度具体为400℃,碳纤维材料的加热时间具体为4h,碳纤维材料的密度为1.75g/cm3,碳纤维材料中的碳含量具体为95%,碳纤维材料的拉伸模量具体为245gpa,将加热后的碳纤维材料加入到naoh中进行回流浸泡,将清水清洗至中性,烘干密封备用;将钝化处理后的碳纤维原料加入镍粉在球磨机内进行混合研磨处理,具体是将钝化后的碳纤维材料与镍粉以2:8的比例进行混合,并导入球磨机内进行研磨混合,球磨机的研磨时间具体为2h,s2中球磨机的转速为200r/min,球磨机的球料比例设置为1:1进行对碳纤维材料于镍粉的研磨,将经过研磨处理后的镍包碳纤维粉末加入多组分合金粉末放置进球磨机内再次进行混合研磨处理,具体是将镍包碳纤维粉末与多组分合金粉末按照2:8的比例进行混合,并倒进球磨机内研磨混合,多组分合金粉末的具体原料配方如下:fe:25g;co:10g;cr:12.36g;ni:11.50g;cu:25g,多组分合金粉末的度具体为250目,球磨机的转速为200r/min,球磨机的研磨时间为2h,将经过研磨处理后的复合材料粉末通过激光熔覆设备进行激光熔覆处理,将激光熔覆设备功率控制在600w~1200w之间,扫描速度控制在200~250mm/min之间,送粉速度控制在10~18g/min之间,光斑直径为控制在1.5~2mm通过ar气体对复合材料进行保护,最后将汽车制动盘进行机加工处理,将激光熔覆处理后的复合材料涂覆至机加工处理后的汽车制动盘上,进行冷藏储存,汽车制动盘经过复合材料涂覆后的冷却时间具体20h,通过以上技术方案制作的汽车制动盘具有实现延长制动盘寿命,提高汽车制动盘耐磨性,耐高温以及耐腐蚀性的效果,同时能减少汽车生命周期内制动盘的更换次数,进而减少对铸铁材料的消耗,从而提高了制动盘的寿命;减少了铸造对资源的消耗;降低环境污染,减轻制动盘重,降低了对铸造配方的依赖及铸造工艺难度,耐磨覆层的存在可有效减少铸件工作面厚度;由于制动盘重量的减轻,能非常明显的降低汽车运行过程中动能的消耗,从而降低油耗。

58.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

59.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的商品或者系统中还存在另外的相同要素。

60.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明

并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1