一种玻璃微珠和玻璃纤维复合增强波纹管及其生产方法与流程

1.本发明属于管材生产领域,涉及一种玻璃微珠和玻璃纤维复合增强波纹管及其生产方法。

背景技术:

2.高密度聚乙烯双壁波纹管,近年来在我国已大量推广和应用各项性能指标皆能达到国家标准,它是一种环状结构且内外壁光滑的新型管材。但现市场普遍流通使用的双壁波纹管存在强度低,抗压能力差,环刚度低,落锤冲击低,易断之特点影响波纹管的实用价值。

技术实现要素:

3.本发明解决的技术问题在于现有双壁波纹管产品功能和技术不足,提供一种成型简单,具有结构合理,抗压能力强,环刚度高,蠕变率低,冲击性能好,耐高低温,耐酸碱,使用寿命长高实用价值的双壁波纹管。

4.本发明采用的技术方案如下:

5.一种玻璃微珠和玻璃纤维复合增强波纹管,包括内壁和外壁,其中外壁由依次间隔规整的波峰段和波谷段组成,而内壁由平滑的管体层组成,其中外壁的复合增强材料中包含玻璃微珠和玻璃纤维。

6.优选的,内壁的平滑复合层厚度为2.4mm,外壁的波峰层厚度为3.2mm,波峰段半径长度为23.7mm,波峰和波谷的间距为13.4mm。

7.优选的,每根管体的管长为6米。

8.其中外壁的复合增强材料组成为:20~40份的中空玻璃微珠,20~40份的短切玻璃纤维,25~50份的碳酸钙,50~100份的高结晶聚丙烯,4~6份的马来酸酐接枝聚丙烯,0.5~0.8份的钛青蓝颜料,0.2~1份的硅烷偶联剂kh550,0.8~1.5份硬脂酸sa1801润滑剂,0.8~1.5份的聚乙烯蜡pe 110润滑剂;其中内壁4的复合增强材料组成为:50~150份的高结晶聚丙烯,50~100份的碳酸钙,1~1.2份的钛白粉颜料,0.5~1份的硅烷偶联剂kh550,1~1.8份硬脂酸sa1801润滑剂,1~1.8份的聚乙烯蜡pe 110润滑剂.

9.优选的,所述中空玻璃微珠为直径为3um的正球形中空结构。

10.优选的,所述短切玻璃纤维为长度为5mm截面直径为13

±

1um玻璃纤维结构。

11.进一步,内壁和外壁之间通过添加不同颜料进行区分。

12.一种玻璃微珠和玻璃纤维复合增强波纹管的生产方法,包括如下步骤:

13.步骤一,将生产外壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌5分钟,待混合均匀后,放料并加入外壁挤出机料斗;

14.步骤二,将生产内壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌7分钟,待混合均匀后,放料并加入内壁挤出机料斗;

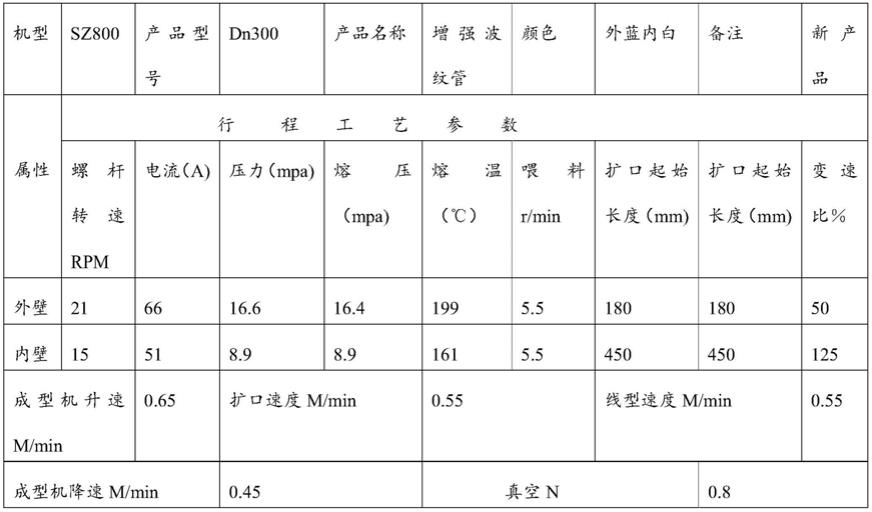

15.步骤三,选定波纹管挤出机,机型sz800,产地上海经纬,设定主机附机工艺参数,

内壁经模芯冷却定型成光滑态,外壁经真空吸塑呈波纹状,与内壁熔结形成空腔室;在成型磨具的旋转过程中,将初步冷却定型的双壁波纹管传送到冷却槽内,实现进一步冷却,然后经过牵引装置、切割装置,从而得到复合增强波纹管。

16.综上所述,由于采用了上述技术方案,本发明的有益效果是:

17.1、本发明成型简单,外观视觉良好,具有结构合理,抗压能力强,环刚度高实测值≧10kn/

㎡

,蠕变率低小于4%,冲击性能好,落锤冲击tir<10%,耐高低温,

‑

50℃正常使用,耐酸碱,耐压性好,使用寿命延长,实用价值高,该管材具有良好的机械性,功能性,耐化学性,更有性价比,从而体现了管材发展的趋势轻量化。

18.2.本发明中超细玻璃微珠,内含气体为中空结构,其具有导热系数低,质轻和表面光滑等特点,可制备出保温力学性能好的管材。

19.3.本发明中的玻璃纤维,具有抗拉强度大,耐热性好,隔热,隔音,阻燃,耐酸碱,绝缘性优等特点,可制备出耐热,耐酸碱高强度的管材。

20.4.本发明中的管材通过颜色区分内壁和外壁,形成内白平滑外蓝波纹状管体,在市场中更具美观性、独特性,利于本产品波纹管拥有更好的市场特性。

附图说明

21.图1为本发明管体结构的外部示意图;

22.图2为本发明管体结构的内部示意图;

23.图3为本发明管体结构的横截面示意图;

24.图中标记:1

‑

波谷段,2

‑

波峰段,4

‑

内壁,3

‑

外壁。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

26.如图1~3所示,一种玻璃微珠和玻璃纤维复合增强波纹管,包括内壁4和外壁3,其中外壁3由依次间隔规整的波峰段2和波谷段1组成,而内壁4由平滑的管体层组成,其中外壁中添加了玻璃微珠和玻璃纤维。

27.波纹管管体结构的形成是熔体经过真空喷淋冷却,融合成为规整的管胚,再通过成型机调整速度和模块规律的位移,进而形成连续成型的胚体且不断冷却定型的管体。

28.具体的上述复合增强波纹管的材料特征为:

29.外壁3的复合增强材料以质量份数计量,其组成为:20~40份的中空玻璃微珠,20~40份的短切玻璃纤维,25~50份的碳酸钙,50~100份的高结晶聚丙烯,4~6份的马来酸酐接枝聚丙烯,0.5~0.8份的钛青蓝颜料,0.2~1份的硅烷偶联剂kh550,0.8~1.5份硬脂酸sa1801润滑剂,0.8~1.5份的聚乙烯蜡pe 110润滑剂。

30.内壁4的复合增强材料以质量份数计量,其组成为:50~150份的高结晶聚丙烯,50~100份的碳酸钙,1~1.2份的钛白粉颜料,0.5~1份的硅烷偶联剂kh550,1~1.8份硬脂酸sa1801润滑剂,1~1.8份的聚乙烯蜡pe 110润滑剂。

31.其中的碳酸钙优选1250目的超细碳酸钙。

32.其中空玻璃微珠是直径为3um的正球形中空结构,其购买厂家为中科华星新材料

有限公司,型号为c20。

33.其中短切玻璃纤维是长度为5mm截面直径为13

±

1um玻璃纤维结构,其购买厂家为泰山玻纤有限公司,型号为438t。

34.根据以上复合增强波纹管的材料特征,可产生出以颜色区分波纹管管体结构,具体为:内壁4为白色平滑结构,而外壁3位蓝波纹状结构,此结构特征称为内白平滑外蓝波纹状管体。

35.上述一种玻璃微珠和玻璃纤维复合增强波纹管的生产方法,具体步骤为:

36.步骤一,将生产外壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌5分钟,待混合均匀后,放料并加入外壁挤出机料斗。

37.步骤二,将生产内壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌7分钟,待混合均匀后,放料并加入内壁挤出机料斗。

38.步骤三,选定波纹管挤出机,机型sz800,产地上海经纬,设定主机(内壁)附机(外壁)工艺参数,具体如下:

[0039][0040]

开启主附机,各混合材料在双螺杆剪切熔融挤出管胚,内壁经模芯冷却定型成光滑态,外壁经真空吸塑呈波纹状,与内壁熔结形成空腔室;在成型磨具的旋转过程中,将初步冷却定型的双壁波纹管传送到冷却槽内,实现进一步冷却,然后经过牵引装置、切割装置,从而得到成品复合增强波纹管。

[0041]

通过上述生产方法,得到的波纹管,其管体结构的尺寸优选为,内壁的平滑复合层厚度为2.4mm,外壁的波峰层厚度为3.2mm,波峰段半径长度为23.7mm,波峰和波谷的间距为13.4mm。

[0042]

优选的切割长度为6米,使得作为产品的管体,每根管长为6米。

[0043]

实施例1

[0044]

一种玻璃微珠和玻璃纤维复合增强波纹管的生产方法,具体步骤为:

[0045]

步骤一,将生产外壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌5分钟,待混合均匀后,放料并加入外壁挤出机料斗。

[0046]

外壁的复合增强材料以质量份数计量,其组成为:20份的中空玻璃微珠,20份的短切玻璃纤维,25份的碳酸钙,50份的高结晶聚丙烯,4份的马来酸酐接枝聚丙烯,0.5份的钛青蓝颜料,0.2份的硅烷偶联剂kh550,0.8份硬脂酸sa1801润滑剂,0.8份的聚乙烯蜡pe 110润滑剂.

[0047]

步骤二,将生产内壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌7分钟,待混合均匀后,放料并加入内壁挤出机料斗。

[0048]

内壁的复合增强材料以质量份数计量,其组成为:50份的高结晶聚丙烯,50份的碳酸钙,1份的钛白粉颜料,0.5份的硅烷偶联剂kh550,1份硬脂酸sa1801润滑剂,1份的聚乙烯蜡pe 110润滑剂。

[0049]

步骤三,选定波纹管挤出机,机型sz800,产地上海经纬,设定主机(内壁)附机(外壁)工艺参数,具体如下:

[0050][0051][0052]

开启主附机,各混合材料在双螺杆剪切熔融挤出管胚,内壁经模芯冷却定型成光滑态,外壁经真空吸塑呈波纹状,与内壁熔结形成空腔室;在成型磨具的旋转过程中,将初步冷却定型的双壁波纹管传送到冷却槽内,实现进一步冷却,然后经过牵引装置、切割装置,从而得到成品复合增强波纹管。

[0053]

通过上述生产方法,得到的内白平滑外蓝波纹状管体,其管体结构的尺寸优选为,内壁的平滑复合层厚度为2.4mm,外壁的波峰层厚度为3.2mm,波峰段半径长度为23.7mm,波峰和波谷的间距为13.4mm,每根管长为6米。

[0054]

进一步将生产出复合增强波纹管与普通高密度聚乙烯双壁波纹管进行检测,其中检测所得的数据的对比如下表所示。

[0055][0056][0057]

由上表可知本发明所得的复合增强波纹管具有结构合理,抗压能力强,环刚度高实测值≧10kn/

㎡

,蠕变率低小于4%,冲击性能好,落锤冲击tir<10%,耐高低温,

‑

50℃正常使用,耐酸碱,耐压性好,使用寿命长。

[0058]

实施例2

[0059]

一种玻璃微珠和玻璃纤维复合增强波纹管的生产方法,具体步骤为:

[0060]

步骤一,将生产外壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌5分钟,待混合均匀后,放料并加入外壁挤出机料斗。

[0061]

外壁的复合增强材料以质量份数计量,其组成为:40份的中空玻璃微珠,40份的短切玻璃纤维,50份的碳酸钙,100份的高结晶聚丙烯,6份的马来酸酐接枝聚丙烯,0.8份的钛青蓝颜料,1份的硅烷偶联剂kh550,1.5份硬脂酸sa1801润滑剂,1.5份的聚乙烯蜡pe 110润滑剂.

[0062]

步骤二,将生产内壁所需的复合增强材料组份按比例计量,加入高速搅拌机搅拌7分钟,待混合均匀后,放料并加入内壁挤出机料斗。

[0063]

内壁的复合增强材料以质量份数计量,其组成为:150份的高结晶聚丙烯,100份的碳酸钙,1.2份的钛白粉颜料,1份的硅烷偶联剂kh550,1.8份硬脂酸sa1801润滑剂,1.8份的聚乙烯蜡pe 110润滑剂.

[0064]

步骤三,选定波纹管挤出机,机型sz800,产地上海经纬,设定主机(内壁)附机(外壁)工艺参数,具体如下:

[0065][0066][0067]

开启主附机,各混合材料在双螺杆剪切熔融挤出管胚,内壁经模芯冷却定型成光滑态,外壁经真空吸塑呈波纹状,与内壁熔结形成空腔室;在成型磨具的旋转过程中,将初步冷却定型的双壁波纹管传送到冷却槽内,实现进一步冷却,然后经过牵引装置、切割装置,从而得到成品复合增强波纹管。

[0068]

通过上述生产方法,得到的内白平滑外蓝波纹状管体,其管体结构的尺寸优选为,内壁的平滑复合层厚度为2.4mm,外壁的波峰层厚度为3.2mm,波峰段半径长度为23.7mm,波峰和波谷的间距为13.4mm,每根管长为6米。

[0069]

进一步将生产出复合增强波纹管与普通高密度聚乙烯双壁波纹管进行检测,其中检测所得的数据的对比如下表所示。

[0070][0071][0072]

由上表可知本发明所得的复合增强波纹管具有结构合理,抗压能力强,环刚度高实测值≧10kn/

㎡

,蠕变率低小于4%,冲击性能好,落锤冲击tir<10%,耐高低温,

‑

50℃正常使用,耐酸碱,耐压性好,使用寿命长。

[0073]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1