一种复合轴承的制备方法及其复合轴承与流程

1.本发明涉及一种轴承,具体为一种复合轴承的制备方法及其复合轴承。

背景技术:

2.滑动轴承分为:单一材料轴承和复合材料轴承。在中重载荷等苛刻工况环境下应用的滑动轴承,又分别为钢基、铜基、尼龙、复合轴承等轴承,复合轴承在该环境下使用的轴承目前主要是两大系列:1)钢基+铜合金+改性聚甲醛为主要成分的三层复合材料,2)钢基+铜合金为主要成分的复合材料。这两种材料在科技飞速发展的今天,性能已经不能完全满足市场需求,急需一种更高性能的材料来替代。由于前期高分子材料聚醚醚酮在国内生产的日趋成熟,也使得该材料逐渐应用在航天、军工、船舶、汽车、工程机械、石油机械等各个领域,尤其对其改性后,应用在三层复合轴承材料上,更凸显其优越性。

3.现有的聚醚醚酮材料受材料成本因素、其本身特性影响,很少应用在滑动轴承上面。因此研发三层复合材料,来满足该材料在滑动轴承上的应用,以解决市场对高性能材料发展的需求。由于聚醚醚酮会发生脆化的现象使轴承内表面的聚醚醚酮发生脱层,进行工作时被碾碎而造成的不润滑现象,这会使复合轴承的使用寿命大大减小,而本发明在聚醚醚酮中添加聚四氟乙烯、二硫化钼与聚氨酯等微量元素使表面聚醚醚酮层韧性更加良好不易脆化和脱落,使烧结板材更容易加工,使轴承内表面润滑性更好。

4.在中重载荷、条件苛刻的环境中应用复合轴承部位,目前采用两种形式产品。

5.一种是双金属结构加工的两层材料的衬套外圆为低碳钢,内圆为一定厚度铜合金,经过卷制成形成的复合轴承。产品在使用时在无油润滑下,复合轴承磨损特别严重,影响整机的使用寿命。

6.另一种是三层复合轴承,外圆为低碳钢,中间是一厚度铜合金形成的铜粉板,在铜粉板上面熔化一层一厚度聚甲醛,经过卷制形成的复合轴承。此产品在使用时使用温度限制,达到一定温度时磨损严重,承载能力急剧下降,影响整机使用寿命。

7.而现有的聚醚醚酮材料会发生脆化的现象,使内表面的聚醚醚酮发生脱层,进行工作时被碾碎而造成的不润滑现象,也会使复合轴承的使用寿命大大减小。

技术实现要素:

8.为解决以上现有问题,本发明提供一种复合轴承的制备方法及其复合轴承。本发明通过以下技术方案实现。

9.一种复合轴承的制备方法,采用聚醚醚酮改性材料加工,按重量份计,制备所述复合轴承的聚醚醚酮改性材料包括:聚醚醚酮100份、二硫化钼5

‑

8份、聚四氟乙烯3

‑

5份、聚酰胺3

‑

5份;

10.所述复合轴承的制备方法,包括以下步骤:

11.(一)钢板下料。按产品规格将原材料钢板在剪板机加工;

12.(二)钢板前处理。将加工后板料进行去油、砂光处理;

13.(三)烧结铜合金粉末。将处理后的钢板表面铺球形铜合金,在高温链条烧结炉中,通过氢气还原和氮气保护下,在850

‑

920℃下进行烧制1小时;

14.(四)复合改性聚醚醚铜。将改性聚醚醚酮材料铺在铜粉板表面,用低温网带烧结炉烧制,在370

‑

385℃下烧制35

‑

50min;

15.(五)轧制改性聚醚醚酮。将熔化后的板材放在双辊轧机上轧制;经过预热炉140℃用双辊轧机快速轧过,得到表面带有储油坑复合板材;

16.(六)精轧板材。将表面带有储油坑复合板材用光面双辊轧机进行精轧;

17.(七)落料。将精轧后的板材采用冲床落料模具在冲床上加工成单件板材;

18.(八)加工油槽。将板材用铣床加工要求的各种油槽;

19.(九)成圆。将单件板材经过三工位成圆机成圆,得到卷圆后轴承;

20.(十)整形、倒角,防锈。将卷圆后轴承进行精挤压、内外角加工和镀锡处理,得到复合轴承。

21.优选的,所述步骤(三)中球形铜合金的目数为40

‑

60目。

22.优选的,所述步骤(五)中双辊轧机上轧制温度为120℃,速度为0.2m/min。

23.一种复合轴承,所述复合轴承由外层至内层依次包括钢板层、设置在所述钢板层上的铜粉板层以及设置在所述铜粉板层上的聚醚醚酮改性材料层。

24.优选的,所述钢板层的厚度为1.8

‑

3.5mm,铜粉板层的厚度为2.1

‑

4.omm,聚醚醚酮改性材料层的厚度为0.3

‑

0.4mm。

25.本发明的有益效果:本发明在聚醚醚酮中添加二硫化钼、聚四氟乙烯与uv9等微量元素使表面聚醚醚酮层韧性更加良好不易脆化和脱落,使烧结板材更容易加工,使轴承内表面润滑性更好,承载能力更强;可取代如工程机械起重机起重臂部位复合轴承,该部位承载力、大工况条件恶劣,原有聚甲醛复合轴承寿命为2年,应用该材料寿命可达5年以上。

附图说明

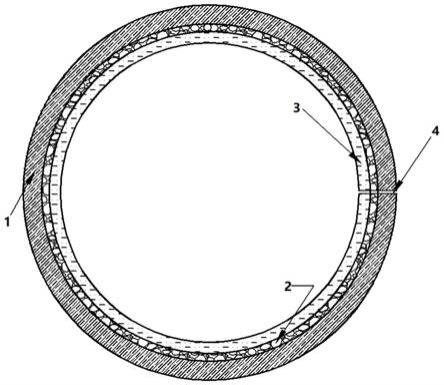

26.图1为本发明中复合轴承的结构示意图(一);

27.图2为本发明中复合轴承的结构示意图(二)。

具体实施方式

28.下面对本发明的方案作更为详细、完整的说明。

29.具体实施例1,一种复合轴承的制备方法,采用聚醚醚酮改性材料加工,按重量份计,制备复合轴承的聚醚醚酮改性材料包括:聚醚醚酮100份、二硫化钼5

‑

8份、聚四氟乙烯3

‑

5份、聚酰胺3

‑

5份;

30.复合轴承的制备方法,包括以下步骤:

31.(一)钢板下料。按产品规格将原材料钢板在剪板机加工;

32.(二)钢板前处理。将加工后板料进行去油、砂光处理;

33.(三)烧结铜合金粉末。将处理后的钢板表面铺球形铜合金,在高温链条烧结炉中,通过氢气还原和氮气保护下,在850

‑

920℃下进行烧制1小时;

34.(四)复合改性聚醚醚铜。将改性聚醚醚酮材料铺在铜粉板表面,用低温网带烧结炉烧制,在370

‑

385℃下烧制35

‑

50min;

35.(五)轧制改性聚醚醚酮。将熔化后的板材放在双辊轧机上轧制;经过预热炉140℃用双辊轧机快速轧过,得到表面带有储油坑复合板材;

36.(六)精轧板材。将表面带有储油坑复合板材用光面双辊轧机进行精轧;

37.(七)落料。将精轧后的板材采用冲床落料模具在冲床上加工成单件板材;

38.(八)加工油槽。将板材用铣床加工要求的各种油槽;

39.(九)成圆。将单件板材经过三工位成圆机成圆,得到卷圆后轴承;

40.(十)整形、倒角,防锈。将卷圆后轴承进行精挤压、内外角加工和镀锡处理,得到复合轴承。

41.其中,在步骤(三)中,球形铜合金的目数为40

‑

60目;在步骤(五)中,双辊轧机上轧制温度为120℃,速度为0.2m/min。

42.一种复合轴承,复合轴承由外层至内层依次包括钢板层1、设置在钢板层1上的铜粉板层2以及设置在铜粉板层2上的聚醚醚酮改性材料层3,复合轴承上由外层至内层还设有开口4.

43.其中,钢板层的厚度为1.8

‑

3.5mm,铜粉板层的厚度为2.1

‑

4.omm,聚醚醚酮改性材料层的厚度为0.3

‑

0.4mm。

44.现有的聚醚醚酮材料会发生脆化的现象,使轴承内表面的聚醚醚酮发生脱层,进行工作时被碾碎而造成的不润滑现象,这会使轴承的使用寿命大大减小,而本发明在聚醚醚酮中添加二硫化钼、聚四氟乙烯与uv9等微量元素使表面聚醚醚酮层韧性更加良好不易脆化和脱落,使烧结板材更容易加工,使轴承内表面润滑性更好,承载能力更强。

45.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”,“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

46.以上所述仅为本发明专利的较佳实施例而已,并不用以限制本发明专利,凡在本发明专利的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1