一种减速器反扭矩传力隔振装置及安装方法与流程

1.本发明涉及机械传动技术领域,尤其涉及一种减速器反扭矩传力隔振装置及安装方法。

背景技术:

2.高度直径比较大的主减速器或旋翼轴组件作为独立单元体的主减速器一般采用四撑杆“悬挂”(suspension)安装方式(见图3所示)安装于机身。支撑主减速器的四根撑杆轴线与旋翼轴轴线相交于一点(见图3中o点),使主减速器成为一个“摆锤”,通过撑杆传递旋翼升力、弯矩等气动载荷。鉴于四根撑杆受力方向交于一点,主减速器在机上工作时将产生倾覆,同时旋翼产生的反扭矩将导致主减速器绕旋翼轴轴线反向旋转,为将主减速器下部产生的横向力和反扭矩传递至机身,主减速器需在底部采用传力结构与机身相连,传递反扭矩及横向力至机身,同时为减小或避免旋翼激振力与力矩等主要振源产生的振动通过主减速器传递至机身,主减速器撑杆及底部与机身的传力连接结构需采取减振或隔振设计。

3.现有主减速器支撑上焦点底部传力隔振设计方案缺点:sa321“超黄蜂”直升机主减速器支撑上焦点隔振方案通过34个螺栓将主减速器机匣底部与钢板边缘相连;as350“松鼠”直升机主减速器支撑上焦点系统及双柔性隔振装置组合隔振安装方案主减速器底部通过航向、侧向各两对柔性限动块(减振块)连接到机身上,结构均比较复杂,专用件和标准件数量较多,重量较重,同时,上述两种结构只能减小不能完全隔绝主减速器底部轴向的振动。

4.针对上焦点结构方式(四根撑杆的延长线聚焦于旋翼轴上的一点(虚焦点))的主减速器底部传力减振或隔振结构的要求,以及现有技术的缺点,本发明提出了一种新型直升机主减速器反扭矩传力隔振方案。

技术实现要素:

5.为了解决背景技术中存在的上述技术问题,本发明提供了一种减速器反扭矩传力隔振装置及安装方法,为了实现上述目的,本发明专利主要涉及到主减速器的安装方案。

6.本发明的目的可以通过以下技术方案实现:

7.一种减速器反扭矩传力隔振装置及安装方法,主减速器机匣、多个机匣凸耳、机身转接座、锥形销和减振耐磨环;

8.所述主减速器机匣底部设置至少两个机匣凸耳,每个机匣凸耳内均开设有与锥形销相适配的锥形槽,所述锥形销下部开设有与减振耐磨环相适配的环形凹槽,所述减振耐磨环设置于环形凹槽内,所述减振耐磨环与锥形销嵌合;所述机身转接座包括位于锥形销内的环形凸起,所述减振耐磨环套设于环形凸起上;

9.所述锥形销顶部贯穿机匣凸耳伸出,所述锥形销通过顶部的锁紧螺母与机匣凸耳锁紧,所述锥形销内部呈空心结构,所述锥形销顶部伸出机匣凸耳部分呈空心圆柱体;所述

锥形销底部与机身转接座之间形成轴向振动间隙和横向振动间隙。

10.进一步地:所述锥形销顶部伸出机匣凸耳部分套设有垫片,所述垫片底部与机匣凸耳和锥形销贴合,所述锥形销螺纹连接有锁紧螺母用于锥形销与机匣凸耳固定连接。

11.进一步地:所述锥形销上部呈空心圆柱体,所述锥形销下部呈空心圆锥体。

12.进一步地:所述减振耐磨环采用具有弹性和耐磨特性的非金属材料制成,所述机匣凸耳与主减速器机匣一体铸造成型。

13.进一步地:该隔振装置的安装方法,s1、所述机匣凸耳与锥形销采用锥面定心方式安装,首先将锥形销所在的上部通孔内贯穿安装锁紧螺母,并轴向锁紧,使得减振耐磨环外圈与锥形销内孔定心配合,同时减振耐磨环内孔与机身转接座外径定心配合;s2、所述机身转接座通过螺桩与直升机平台刚性连接;s3、所述锥形销与机身转接座存在间隙,在环形凸起轴向方向上锥形销底部与机身转接座留有轴向振动间隙,在环形凸起径向方向上锥形销与机身转接座留有横向振动间隙。

14.本发明的有益效果:

15.通过本发明将机匣底部与机身相连,传递反扭矩、横向力,同时达到减振、隔振的目的。主减速器底部机匣设置两个机匣凸耳,机匣凸耳开有锥形槽,锥形槽与锥形销采用锥面定心方式安装,上部采用锁紧螺母进行轴向锁紧,锥形销下部安装有非金属减振耐磨环。减振耐磨环外径与锥形销内孔定心配合,减振耐磨环内孔与机身转接座外径定心配合,机身转接座通过螺桩与直升机平台刚性连接,锥形销底部与机身转接座之间形成轴向振动间隙和横向振动间隙,有效隔绝和横向振动,且装于主减速器上的减振耐磨环允许沿轴向存在一定范围的自由滑动,起到隔绝轴向振动的作用。可有效避免因为螺栓孔导致的应力集中,有利于提高零件寿命,同时减少了零件数量;提高了零件及发动机的工艺性及经济性;本技术方案结构简单,可靠性高,减振、隔振效果好。

附图说明

16.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

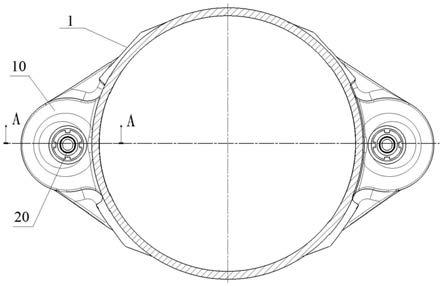

17.图1为本发明主减速器机匣底部结构示意图;

18.图2为图1中a

‑

a剖面示意图;

19.图3为主减速器四撑杆悬挂式安装的基本原理示意图。

20.图中:1、主减速器机匣;10、机匣凸耳;20、机身转接座;21、环形凸起;22、轴向振动间隙;23、横向振动间隙;30、锥形销;31、减振耐磨环;32、锁紧螺母;33、垫片;40、撑杆;50、主减速器;60、弹性连接结构;70、机身。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参照图1

‑

3所示,本发明的优选实施例提供了一种减速器反扭矩传力隔振装置及安装方法,包括机匣凸耳10、机身转接座20、锥形销30和减振耐磨环31,主减速器机匣1底部

对称设置两个机匣凸耳10,机匣凸耳10内开设有与锥形销30相适配的锥形槽,机匣凸耳10与锥形销30采用锥面定心方式安装,锥形销30下部开设有与减振耐磨环31相适配的环形凹槽,环形凹槽内安装有非金属的减振耐磨环31,减振耐磨环31套设于机身转接座20的环形凸起21上,减振耐磨环31外圈与锥形销30内孔定心配合,减振耐磨环31内孔与机身转接座20外径定心配合,机身转接座20通过螺桩与直升机平台刚性连接;

23.本实施例中,正常装配状态下锥形销30与机身转接座20存在一个间隙,其中,在环形凸起21轴向方向上锥形销30底部与机身转接座20形成轴向振动间隙22,在环形凸起21径向方向上锥形销30与机身转接座20形成横向振动间隙23;

24.参照图2所示,本实施例中,锥形销30顶部伸出机匣凸耳10并套设有垫片33和锁紧螺母32,其伸出部分呈圆柱形,优选地,锥形销30顶部伸出机匣凸耳10部分呈空心圆柱体,且锥形销30未伸出机匣凸耳10部分与机匣凸耳10z轴方向高度一致,垫片33底部与机匣凸耳10和锥形销30贴合,锁紧螺母32与锥形销30螺纹连接。

25.本实施例中,减振耐磨环31采用聚四氟乙烯制成,或者橡胶制成,减振耐磨环31材料本身带有弹性且具有耐磨特性;机匣凸耳10采用铝合金或者镁合金,也可以是镁铝合金制成,机匣凸耳10与主减速器机匣1一体铸造成型;机身转接座20和锥形销30采用钢材制成。

26.主减速器50装配至机身70时,仅需调整撑杆40的长度及机身转接座20在x

‑

y平面的位置即可,主减速器机匣1底座在z轴方向不需要再加垫片33等调整,实现主减速器机匣1与机身70装配时z向免调整安装。

27.本发明用于四撑杆40悬支安装(suspension)主减速器50构型,通过四根撑杆40把主减速器50安装在机身70上,主减速器50底部通过传力结构与机身70相连,传力结构为弹性连接结构60。通过本方案将主减速器机匣1底部与机身70相连,传递反扭矩、横向力,同时达到减振、隔振的目的。本发明方案主减速器机匣1设置两个机匣凸耳10,机匣凸耳10开有锥形槽,锥形槽与锥形销30采用锥面定心方式安装,上部采用锁紧螺母32进行轴向锁紧,锥形销30下部安装有非金属减振耐磨环31。减振耐磨环31外径与锥形销30内孔定心配合,减振耐磨环31内孔与机身转接座20外径定心配合,机身转接座20通过螺桩与直升机平台刚性连接,正常装配状态下锥形销30与机身转接座20存在轴向振动间隙22。旋翼升力、弯矩等气动载荷通过主减速器50撑杆40传递给机身70,反扭矩及横向力通过主减速器机匣1底部的两个机匣凸耳10传递至机身转接座20,然后传递至机身70。直升机运转时,旋翼激振力与力矩等主要振源产生三个方向(x向:横向;y向:航向;z向:垂直于主减速器机身安装平台)的振动,在本技术方案中,通过减振耐磨环31减小x向、y向的振动,且装于主减速器50上的减振耐磨环31允许沿z向存在一定范围的自由滑动,起到隔绝z向振动的作用。

28.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1