一种球头组合件的加工工艺的制作方法

1.本发明涉及法兰机加工的领域,尤其是涉及一种球头组合件的加工工艺。

背景技术:

2.球头组件大多包括球座以及球头杆,球头杆包括球头以及杆体,球头固定连接在杆体的一端,球座上开设有用于容纳球头的球槽。在使用时,球头卡接在球槽中,使球头可与球座发生万向转动连接。

3.针对上述中的相关技术,发明人认为,在使用球头组件的过程中,球头容易从球槽中脱落,使得球头组件失效。

技术实现要素:

4.为了降低球头从球槽中脱落的概率,本发明提供一种球头组合件的加工工艺。

5.本发明提供的一种球头组合件的加工工艺,采用如下的技术方案:一种球头组合件的加工工艺,包括以下步骤,加工球头杆,将坯料加工成具有杆体以及球头的球头杆;加工球座,将坯料加工成具有球槽的球座;组装,将球头卡接在球槽中,使球座与球头杆形成球头组件;在加工球头杆的步骤中还包括第一车加工步骤以及高频淬火步骤,第一车加工,对坯料进行切削,使坯料形成杆体以及球头;高频淬火,对杆体以及球头进行高频淬火,淬火后的杆体以及球头的表面硬度不小于hrc58,且不允许杆体以及球头出现表面脱碳现象。

6.通过采用上述技术方案,将坯料切削成球头杆的形状后,对球头杆进行高频淬火,如此提高了球头杆的表面硬度,降低了球头发生变形的概率,降低了球头从球槽中脱落使球头组合件失效的概率;而且由于球头杆的表面硬度得到了提高,使得球头处不易在球槽中揉搓变形,降低了球头在球槽中的摩擦力,便于球头在球槽中发生万向转动,延长了球头组合件的寿命。

7.可选的,所述加工球头杆的步骤中还包括加热调质的过程,所述加热调质的过程设置在所述第一车加工之前;加热调质,对坯料进行热处理,使坯料的表面硬度在hrc27

‑

hrc32之间,且坯料的表面不允许出现表面脱碳现象。

8.通过采用上述技术方案,在对球头杆的坯料进行车削之前先对坯料进行热处理,使坯料的表面硬度适合进行车加工,进而便于提高球头处车加工的精度;由于坯料的表面不允许出现表面脱碳的现象,在进行车加工后,球头部位表面的含碳量不会降低,进而在高频淬火后不易影响球头部位硬度的提升。

9.可选的,所述加工球座的步骤包括第二车加工步骤,第二车加工步骤,对球座进行车加工,使球座轴向的一端形成球槽,并使球槽端口

的内径大于球头的直径;在第一车加工步骤中,车削的球头的直径大于杆体的直径;在所述组装步骤中,先将球头放置在球槽中,之后挤压球座靠近球槽一端的外周面,使球槽的端口处的内径缩小,进而使球头卡接在球槽中。

10.通过采用上述技术方案,使用挤压球座的方法将球头卡接在球槽中,可以增大球头与球槽槽口处的直径差,进而降低球头从球槽中脱落的概率;而且由于球槽内的直径大于球头的直径,使得球头更加容易从球槽中转动。

11.可选的,所述第二车加工步骤中,还对球座外周面靠近球槽的一端进行车削,使球座靠近球槽的一端的外径小于远离球槽的一端的外径。

12.通过采用上述技术方案,由于球座靠近球槽的一端的外径小于远离球槽的一端的外径,使球槽处的壁厚变薄,进而在挤压球座靠近球槽的一端时,球座更容易发生变形,使球头更容易卡接在球槽中;并且由于球槽处的壁厚变薄,在挤压球座靠近球槽的一端时,不易带动球座远离球槽的一端发生变形,降低了球座破损的概率。

13.可选的,所述球座加工的步骤还包括渗碳的步骤,所述渗碳步骤设置在所述第二车加工步骤之后;渗碳步骤,对球座的表面进行渗碳处理,使球座的表面的硬度在650

‑

750hv之间。

14.通过采用上述技术方案,对球座进行渗碳处理后,可以提高球槽内壁的硬度,球头在球槽中发生万向转动时,球槽的内壁不易发生揉搓变形,降低了球头在球槽中的摩擦力,便于球头在球槽中发生万向转动,延长了球头组合件的寿命。

15.可选的,所述球座加工的步骤还包括退火的步骤,所述退火步骤设置在所述渗碳步骤之后;退火步骤,对球座设置有球槽的一端进行退火,使球座设置有球槽的一端的硬度减小。

16.通过采用上述技术方案,对球座设置有球槽的一端进行退火后,使球座设置有球槽的一端的硬度减小且韧性增加,在挤压球座靠近球槽的一端时,球座更容易发生变形,使球头更容易卡接在球槽中,而且球座靠近球槽的一端在被挤压变形时不易发生裂纹,提高了成品率。

17.可选的,所述退火步骤中,对球座设置有球槽的一端进行高频退火,球座在进行高频退火后,球座靠近球槽的一端的外周面的硬度不大于hv440,球座远离球槽的一端的外周面的硬度不小于hv510。

18.通过采用上述技术方案,在挤压球座靠近球槽的一端时,球座更容易发生变形,使球头更容易卡接在球槽中,而且球座靠近球槽的一端在被挤压变形时不易发生裂纹,提高了成品率;而球座远离球槽的一端硬度较高,在球头组合件的过程中,球座不易发生损坏,延长了球座的寿命。

19.可选的,所述退火步骤中,热源同轴套设在球座靠近球槽的一端,球座在进行退火后,使球槽的底端面以及球座远离球槽的一端面的硬度不小于hv650,且使球槽的底端面以及球座远离球槽的一端面不存在退火现象。

20.通过采用上述技术方案,由于热源同轴套设在球座靠近球槽的一端,在对球座进行退火时,球座靠近球槽的一端的外周面首先被加热,使得球座靠近球槽的一端的外周面

首先被退火;在退火的过程中,热量逐渐传递至球座远离球槽的一端,使得球座沿自身的轴向从靠近球槽的一端至远离球槽的一端逐渐被退火,进而使球槽的底端面以及球座远离球槽的一端面不存在退火现象。

21.可选的,所述第一车加工步骤中,车削坯料时,在球头与杆体连接的位置先切削退刀槽,之后再对球头以及杆体进行切削,退刀槽槽底靠近球头一端的端线位于球头的球面靠近球头球心的内侧。

22.通过采用上述技术方案,在切削坯料时先切削退刀槽,在切削球头以及杆体时能够提高切削精度;在将球头卡接在球槽中后,退刀槽还可以增大球头杆与球槽的转动角度。

23.可选的,所述第一车加工步骤中,退刀槽远离球头的一端面呈锥面设置,该锥面的焦点与球头的球心重合;所述第二车加工步骤中,在球槽内壁与球座靠近球槽的一端面之间切削有倒角,在组装步骤中,挤压球座靠近球槽的一端使球座靠近球槽的一端发生变形后,倒角所在的平面呈锥面设置,该锥面的焦点与安装在球槽中的球头的球心重合。

24.通过采用上述技术方案,球头杆与球座发生相对转动且球头杆转动至最大限位时,退刀槽远离球头的一端面便会与倒角所在的平面抵接,此时继续掰动球头杆,球头杆不易使球头座靠近球槽的一端发生扩张变形,进而降低了球头从球槽中脱出的概率,延长了球头组合件的使用寿命。

25.综上所述,本发明包括以下至少一种有益技术效果:1.通过高频淬火步骤的设置,提高了球头杆的表面硬度,降低球头发生变形的概率,降低了球头从球槽中脱落使球头组合件失效的概率;而且能够使球头不易在球槽中揉搓变形,降低了球头在球槽中的摩擦力,便于球头在球槽中发生万向转动,延长了球头组合件的寿命。

26.2.通过渗碳步骤的设置,对球座进行渗碳处理后,可以提高球槽内壁的硬度,球头在球槽中发生万向转动时,球槽的内壁不易发生揉搓变形,降低了球头在球槽中的摩擦力,便于球头在球槽中发生万向转动,延长了球头组合件的寿命。

27.3.通过退火步骤的设置,使球座设置有球槽的一端的硬度减小且韧性增加,在挤压球座靠近球槽的一端时,球座更容易发生变形,使球头更容易卡接在球槽中,而且球座靠近球槽的一端在被挤压变形时不易发生裂纹,提高了成品率。

28.4.通过退刀槽与道教的设置,球头杆与球座发生相对转动且球头杆转动至最大限位时,退刀槽远离球头的一端面便会与倒角所在的平面抵接,此时继续掰动球头杆,球头杆不易使球头座靠近球槽的一端发生扩张变形,进而降低了球头从球槽中脱出的概率,延长了球头组合件的使用寿命。

附图说明

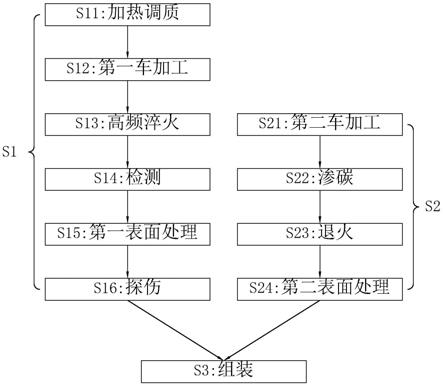

29.图1是本发明球头组合件的加工流程示意图;图2是本发明球头杆第一车加工的切削示意图;图3是本发明球座第二车加工的车削示意图;图4是本发明球头组合件的组装示意图。

30.附图标记说明:100、球头杆;110、球头;120、杆体;130、退刀槽;200、球座;210、固定部;220、变形部;230、球槽;231、弧部;232、平直部;240、变形槽;250、倒角。

具体实施方式

31.以下结合附图1

‑

4对本发明作进一步详细说明。

32.本技术实施例公开一种球头组合件的加工工艺。参照图1,球头组合件的加工工艺包括s1:加工球头杆100的步骤、s2:加工球座200的步骤以及s3:组装的步骤;在s1:加工球头杆100的步骤中,将坯料加工成具有杆体120以及球头110的球头杆100;在s2:加工球座200的步骤中,将坯料加工成具有球槽230的球座200;在s3:组装步骤中,将球头杆100的球头110放置在球槽230中,之后挤压球座200靠近球槽230的一端的外周面,使球座200靠近球槽230的一端向球座200的轴心收缩,进而使球头110卡接在球槽230中。

33.更具体的,加工球头杆100的步骤包括s11:加热调质,对坯料进行热处理,使坯料的表面硬度在hrc27

‑

hrc32之间,且在加热调质的过程中,坯料的表面不允许出现表面脱碳现象;s12:第一车加工,参照图2,对坯料进行切削,在切削坯料时,先在预定位置切削退刀槽130,之后再对退刀槽130的两侧进行车削,使退刀槽130两侧的坯料分别形成球头110和杆体120,且球头110的直径大于杆体120的直径。在球头110被切削成型后,退刀槽130槽底靠近球头110一端的端线位于球头110的球面靠近球头110球心的内侧。退刀槽130靠近杆体120的一端面被切削成锥面,该锥面的焦点与加工完毕后的球头110的球心重合。

34.由于在第一车加工之前便已经对坯料进行加热调质,加热调质后的坯料的表面硬度在hrc27

‑

hrc32之间,使坯料的表面的硬度更适合被车加工,提高了球头杆100的外表面的精度。

35.s13:高频淬火,使用感应线圈对车加工完毕的球头杆100进行加热,使球头杆100的表面的钢奥氏体化。感应加热的频率选用高频,以减小球头杆100被加热的深度,同时缩短加热时间,以避免球头杆100出现表面脱碳的现象。之后对球头杆100进行急速冷却,使球头杆100表面的奥氏体转化为马氏体,进而实现对球头杆100的淬火,淬火完毕后球头110的表面硬度需不小于hrc58。

36.s14:检测,对球头杆100进行检测,以抽检的方式对球头杆100进行检测,抽检概率为1%。检测时使用1000倍的放大镜观察球头杆100的表面组织,观测到的残余的奥氏体的数量不得超过10%,表面奥氏体数量超过10%的为残品。

37.s15:第一表面处理:对球头110的表面进行打磨抛光,之后对球头杆100整体进行发黑处理。

38.s16:探伤,利用电磁感应原理对球头杆100进行探伤,检测球头杆100的表面及内部是否具有缺陷,若具有缺陷为残品。

39.加工球座200的步骤包括s21:第二车加工,参照图3,对坯料进行切削,在切削时先在坯料轴向的一端切削球槽230,使球槽230包括弧部231与平直部232。弧部231呈半球形设置,且弧部231的直径大于球头110的直径,平直部232呈圆柱形设置,平直部232的直径与弧部231的直径相同。

40.参照图3,球槽230切削完毕后对坯料靠近球槽230的一端的外周面进行切削,使球座200的外周面上形成变形槽240,同时使球座200靠近球槽230的一端形成变形部220,使球座200远离球槽230的一端形成固定部210,变形部220的直径小于固定部210的直径。由于变形槽240的设置,使变形部220的壁厚减小,如此在组装步骤中,便于变形部220向球座200的

轴心收缩。

41.参照图3,加工完毕的变形槽240具有周面及底面,变形槽240的周面与平直部232同轴,变形槽240的底面设置呈锥面,该锥面的焦点设置在平直部232的轴心上,且变形槽240的底面与周面之间的夹角为钝角。如此在挤压变形部220使变形部220向球座200的轴心收缩时,变形部220与固定部210的连接处不易产生裂纹,提高了球座200的成品率。

42.参照图3及图4,由于退刀槽130槽底靠近球头110一端的端线位于球头110的球面靠近球头110球心的内侧,在将球头杆100与球座200组装呈球头110组合件后,退刀槽130的存在增大了球头杆100与球槽230的转动角度。

43.参照图3,在车加工时还对变形部220远离固定部210的一端面与变形部220的内周面之间车削倒角250,使倒角250所在的面呈锥面设置。

44.s22:渗碳,对球座200的表面进行渗碳处理,渗碳后的球座200的表面的硬度在650

‑

750hv之间。

45.s23:退火,渗碳完毕后对球座200进行退火处理,在对球座200进行退火时,使用感应线圈作为加热球座200的热源,感应线圈同轴套设在变形部220外。对球座200进行加热时,感应加热的频率选用高频,如此便可先对变形部220的外周面进行感应加热,之后在导热作用下将热量逐渐传递至平直部232的表面以及固定部210的外表面上。

46.由于导热的原因,变形部220外周面的退火效果优于变形部220内周面的退火效果,变形部220内周面的退火效果优于固定部210外周面的退火效果,并且固定部210远离变形部220的一端面不存在退火现象。如此可使变形部220的硬度下降并使变形部220的韧性提升,在挤压变形部220使变形部220向球座200的轴心收缩时,变形部220不易产生裂纹,提高了球座200的成品率。

47.在完成退火后,变形部220的外周面的硬度不大于hv440,固定部210外周面的硬度不小于hv510,固定部210远离变形部220的一端面由于不存在退火现象,因此其硬度不小于hv650。

48.s24:第二表面处理:对球槽230的表面进行打磨抛光,之后对球座200整体进行发黑处理。

49.s3:组装,参照图4,挤压变形部220,使变形部220远离固定部210的一端朝球座200的轴心发生收缩变形,变形部220发生变形后,倒角250所在的平面呈锥面设置,该锥面的焦点与安装在球槽230中的球头110的球心重合。

50.在使用球头110组合件时,且球头杆100与球座200发生相对转动且球头杆100转动至最大限位时,退刀槽130远离球头110的一端面便会与倒角250所在的平面抵接,若此时继续掰动球头杆100,球头杆100不易使球头110座靠近球槽230的一端发生扩张变形,进而降低了球头110从球槽230中脱出的概率,延长了球头110组合件的使用寿命。

51.本技术实施例一种球头组合件的加工工艺的实施原理为:通过对球头杆100进行高频淬火,提高了球头杆100的表面硬度,降低了球头110发生变形的概率,通过对球座200进行渗碳,提高了球座200的表面硬度,降低了球座200发生变形的概率,因此当球头110卡接在球槽230中后,降低了球头110从球槽230中脱落使球头110组合件失效的概率。在对球座200进行渗碳后还退球座200进行退火,使球座200的变形部220的硬度低于固定部210的硬度,以便于挤压变形部220使变形部220收缩变形,同时降

低了变形部220变型后出现缺陷的概率,提高了成品率;而退火后弧部231的硬度不发生变化,因此在球头110在球槽230中转动时,球头110与球槽230均不易发生揉搓变形,降低了转动阻力,并延长了球头110组合件的使用寿命。

52.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1