一种同时具备耐腐蚀耐高压耐磨损的管道的制作方法

1.本发明涉及高压耐磨管道技术领域,具体涉及一种同时具备耐腐蚀耐高压耐磨损的管道。

背景技术:

2.双金属管道是氧化铝行业管道化溶出上使用的,管道化溶出是拜耳法氧化铝溶出生产中的先进技术,基于国内铝土矿的特点以及在系统地研究水硬铝石溶出过程中的溶出、结疤和磨损情况后,通过自身的设计和对进口装置的改造,我国成功的研制出适用于国内一水硬铝石溶出的工艺技术和设备。

3.现有技术存在以下不足:现有的双金属管道通常为普通的无缝钢管,氧化铝管道化溶出压力大、腐蚀性强、易磨损及高温的苛刻使用环境,维护成本和生产成本较大,在氧化铝溶出工况条件下,当前使用管道不具有耐碱耐高压的特性,使其在实际使用中磨损非常严重,更换频繁,人力成本高。

4.因此,发明一种同时具备耐腐蚀耐高压耐磨损的管道很有必要。

技术实现要素:

5.为此,本发明提供一种同时具备耐腐蚀耐高压耐磨损的管道,通过外管采用gb6479

‑

2000高压化肥管,中频煨弯成型,内衬管件采用kmtbcr28高铬白口铸铁消失模负压分段铸造而成,相比于普通高压弯头,使其在实际生产过程中相较以往的高压管道寿命延长至3

‑

5倍,减少了现场工人的检修维护工作,以解决耐高温、耐磨、耐腐蚀、耐高压的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种同时具备耐腐蚀耐高压耐磨损的管道,包括外管、与内衬管件,所述外管内壁设有内衬管件,所述外管内壁固定安装有挡环,所述挡环与外管为一体式铸造,所述外管煨弯后探伤以确保在煨弯的过程中没有损伤管体,且弯曲的弧度和角度必须准确,所述内衬管件采用消失模负压铸造而成,且根据外管弧度角度,分段铸造有内管一、内管二、内管三和内管四,铸造好后用物理方式压入外管中。

7.优选的,所述外管左端设置有管口一,所述挡环左侧开设有安装槽,所述内管二经管口一插入外管内壁与挡环连接,所述内管二右侧固定安装有凸环二,所述凸环二插接在安装槽内壁。

8.优选的,所述外管右端设置有管口二,所述挡环右侧固定安装有插环,所述内管三经管口二插入外管内壁与挡环连接,所述内管三左侧开设有凹槽二,所述插环插接在凹槽二内壁。

9.优选的,所述内管二左侧开设有凹槽一,所述内管一右侧固定安装有凸环一,所述内管一经管口一插入外管内壁与内管二连接,所述凸环一插接在凹槽一内壁。

10.优选的,所述内管三右侧固定安装有凸环三,所述内管四左侧开设有凹槽三,所述内管四经管口二插入外管内壁与内管三连接,所述凸环三插接在凹槽三内壁。

11.优选的,所述内管一、内管二、内管三和内管四外壁整体包裹有涂膜。

12.优选的,所述外管两端焊接有厚壁直管,所述内管一和内管四端部与厚壁直管固定连接。

13.优选的,所述厚壁直管外壁套接有法兰。

14.优选的,所述厚壁直管一侧焊接有接头。

15.优选的,所述外管两端焊接有直管,所述内管一和内管四端部与直管固定连接。

16.本发明的有益效果是:

17.1.外管采用gb6479

‑

2000高压化肥管,中频煨弯成型,内衬管件采用kmtbcr28高铬白口铸铁消失模负压分段铸造而成,相比于普通高压弯头,使其在实际生产过程中相较以往的高压管道寿命延长至3

‑

5倍,减少了现场工人的检修维护工作,具有耐高温、耐磨、耐腐蚀、耐高压的效果;

18.2.通过内管一、内管二、内管三和内管四外壁整体包裹聚四氟乙烯涂膜,这样内管承担耐磨功能,外管由于不再受磨损而只承担耐压,从而可以发挥各自材料性能优势,由于内外管间及内管各段间有间隙,内外管间可以完全自由地相对膨胀,具有解决不同材料复合时的相对膨胀收缩效果;

19.3.由于外管与内衬管件抗击打性能高,外管与内衬管件通过聚四氟乙烯涂膜的不粘附性能在装配使得内外管很容易装配复合,内管破损后可抽出更换,在管道系统检修中发生局部堵塞时,可随意敲击、锤打,也可以随意切割、卸换、焊接,安装,具有检修非常方便的效果。

附图说明

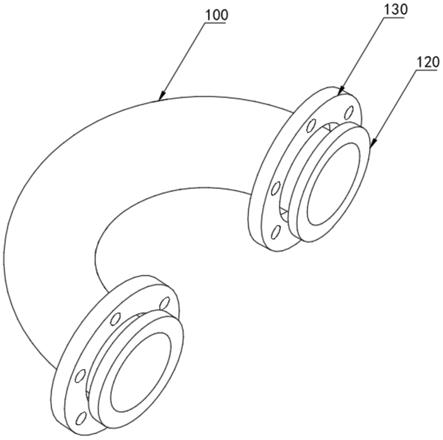

20.图1为本发明实施例1的立面结构示意图;

21.图2为本发明实施例1的剖视结构示意图;

22.图3为本发明实施例1的内衬管件安装结构示意图;

23.图4为本发明实施例1的内衬管件立面结构示意图;

24.图5为本发明实施例1的内衬管件结构示意图;

25.图6为本发明实施例1的法兰安装结构示意图;

26.图7为本发明实施例1的厚壁直管结构示意图;

27.图8为本发明实施例2的直管安装结构示意图。

28.图中:外管100、管口一101、管口二102、厚壁直管110、接头120、法兰130、挡环140、插环141、安装槽142、直管150、内衬管件200、内管一210、凸环一211、内管二220、凹槽一221、凸环二222、内管三230、凹槽二231、凸环三232、内管四240、凹槽三241、涂膜250。

具体实施方式

29.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

30.参照附图1

‑

7,本发明提供的一种同时具备耐腐蚀耐高压耐磨损的管道,包括外管100与内衬管件200,外管100内壁设有内衬管件200,外管100内壁固定安装有挡环140,挡环140与外管100为一体式铸造,外管100煨弯后探伤以确保在煨弯的过程中没有损伤管体,且

弯曲的弧度和角度必须准确,内衬管件200采用消失模负压铸造而成,且根据外管弧度角度,分段铸造有内管一210、内管二220、内管三230和内管四240,铸造好后用物理方式压入外管100中,外管100左端设置有管口一101,挡环140左侧开设有安装槽142,内管二220经管口一101插入外管100内壁与挡环140连接,内管二220右侧固定安装有凸环二222,凸环二222插接在安装槽142内壁,外管100右端设置有管口二102,挡环140右侧固定安装有插环141,内管三230经管口二102插入外管100内壁与挡环140连接,内管三230左侧开设有凹槽二231,插环141插接在凹槽二231内壁,具体的,外管100具有承压与耐温的作用,内衬管件200具有抗磨、耐温与耐腐蚀的作用,外管100对内衬管件200具有安装与限位作用,外管100采用gb6479

‑

2000高压化肥专用管道中频煨弯成180度弯头作为承压外壳,gb6479

‑

2000高压化肥专用管道是适用于工作温度为

‑

40~400℃、工作压力为10~30ma的化工设备和管道的优质碳素结构钢和合金钢无缝钢管,其硬度为hrc≥56,具备很好的性能和热稳定性,内衬管件200设置为高铬铸铁kmtbcr28,高铬铸铁kmtbcr28的硬质相为m7c3型碳化物,其硬度达到hv1500~1800,因而具有很好的耐磨性能,而由于这种ka型碳化物的结构为棒状,从而使其具有较高的韧性,在国标高铬铸铁kmtbcr28的基础上增加了锰mn、钼mo、碳化硼b4c以及稀土元素来增加内衬的力学性能,在高铬铸铁kmtbcr28内加入锰mn能增加高铬铸铁kmtbcr28的强度及硬度,具有脱氧及脱硫功效,防止热脆,故锰能改善钢的锻造性与可塑性,可降低钢的淬火温度,可增进钢的硬化深度,在高铬铸铁kmtbcr28内加入一定量钼mo使合金在高温下,具有一定抗氧化作用,增加使用寿命,在高铬铸铁kmtbcr28内加入一定量的碳化硼b4c,可将硬度控制在hrc45~65的范围之间,同时解决了耐磨钢的硬度和可焊性之间的矛盾,具有较高的耐磨性,在高铬铸铁kmtbcr28内加入一定量稀土元素改善钢的合金质量,起细化晶粒,在表面形成保护膜的作用,内衬管件200采用消失模负压铸造而成,且根据外管弧度角度,分段铸造,铸造好后用物理方式压入外管100中,此工艺有别于传统的管道负压铸造即把模具塞入管道内以外管为载体直接浇铸,因为结构特点和大小原因,传统负压管道模式容易造成浇铸缺陷,管口一101为外管100左侧端面,挡环140对内管二220与内管一210具有阻挡作用,具有防止内管二220与内管一210向右偏移的作用,内管二220与凸环二222为一体式结构,安装槽142对凸环二222具有安装与限位作用,为防止内管一210、内管二220、内管三230和内管四240沿介质流动方向滑移,外管100内壁设置有挡环140,挡环140具有防止内管一210、内管二220、内管三230和内管四240纵向滑移的作用,管口二102为外管100右侧端面,挡环140与插环141为一体式结构,挡环140对内管三230和内管四240具有阻挡作用,具有防止内管三230和内管四240向左偏移的作用,凹槽二231对插环141具有安装与限位作用;

31.进一步地,内管二220左侧开设有凹槽一221,内管一210右侧固定安装有凸环一211,内管一210经管口一101插入外管100内壁与内管二220连接,凸环一211插接在凹槽一221内壁,内管三230右侧固定安装有凸环三232,内管四240左侧开设有凹槽三241,内管四240经管口二102插入外管100内壁与内管三230连接,凸环三232插接在凹槽三241内壁,内管一210、内管二220、内管三230和内管四240外壁整体包裹有涂膜250,具体的,内管一210与凸环一211为一体式结构,凹槽一221对凸环一211具有安装与限位作用,内衬管件200采用消失模负压铸造,属于半精铸技术,和砂型铸造相比大大提高了表面精度,而且不会出现冲砂夹砂现象,由于采取了真空浇注,也不会出现气孔等缺陷,由于该工艺制模尺寸精度

高,从而铸造出的复合耐磨管的复合耐磨层厚度均匀一致,避免了一般铸造方法由于脱模、修型等工艺而产生的产品壁厚不均匀的现象,而且其组织均匀、性能稳定,内管三230与凸环三232为一体式结构,凹槽三241对凸环三232具有安装与限位作用,涂膜250设置为聚四氟乙烯涂膜,外管100与内衬管件200通过聚四氟乙烯涂膜的不粘附性能在装配使得内外管很容易装配复合,内管破损后可抽出更换,大大降低了成本,为解决磨损性颗粒进入内外管间隙冲刷外管壁,在外管100与内衬管件200夹层中设置涂膜250,同时外管100与内衬管件200内壁及端部作防腐处理,聚四氟乙烯涂膜提前包裹在内管一210、内管二220、内管三230和内管四240外壁后安装在外管100内壁,这样内管承担耐磨功能,外管由于不再受磨损而只承担耐压,从而可以发挥各自材料性能优势,由于内外管间及内管各段间有间隙,内外管间可以完全自由地相对膨胀,从而解决不同材料复合时的相对膨胀收缩问题,聚四氟乙烯涂膜可耐300℃高温,外管100与内衬管件200在高温280℃、高压10mpa的作用下进行溶出反应时具有显著的热稳定性;

32.进一步地,外管100两端焊接有厚壁直管110,内管一210和内管四240端部与厚壁直管110固定连接,厚壁直管110外壁套接有法兰130,厚壁直管110一侧焊接有接头120,具体的,由于使用现场是高压环境对焊接要求较高,而此内衬管件200焊接性能很差,无法满足现场直接焊接的技术要求,内衬管件200和外管100结合完毕后弯头两端焊接厚壁直管110,按照压力要求按照标准焊接在180度外管100两端,起到保护耐磨层防止其脱落的作用,厚壁直管110具有焊接、保护内衬的作用,厚壁直管110对法兰130具有支撑作用,法兰130设置为管道法兰,管道法兰系指管道装置中配管用的法兰,用在设备上系指设备的进出口法兰,法兰上有孔眼,螺栓使两法兰紧连,法兰间用衬垫密封,法兰130对外管100具有安装作用,厚壁直管110对接头120具有连接作用,接头120具有提高安装效率的作用。

33.本发明的使用过程如下:在使用本发明时本领域工作人员需要将gb6479

‑

2000高压化肥专用管道中频煨弯成180度外管100作为承压外壳,外管100煨弯后进行探伤以确保在煨弯的过程中没有损伤管体,且弯曲的弧度和角度必须准确,内衬管件200采用消失模负压铸造,制作白模

→

涂刷第一层涂料

→

烘干

→

涂刷第二层涂料

→

二次烘干

→

模具装箱并填沙

→

盖薄膜装浇口杯

→

接抽气管抽真空实施负压

→

从浇冒口快速点燃eps

→

烧空后立即浇铸

→

隔天开箱落砂

→

清理铸件

→

检查报废残缺品,完成后,将内管一210、内管二220、内管三230和内管四240外壁整体包裹有涂膜250,将内管二220经管口一101插入外管100内壁与挡环140连接,内管二220的凸环二222插接在挡环140的安装槽142内壁,内管三230经管口二102插入外管100内壁与挡环140连接,挡环140的插环141插接在内管三230的凹槽二231内壁,内管一210经管口一101插入外管100内壁与内管二220连接,内管一210的凸环一211插接在内管二220的凹槽一221内壁,内管四240经管口二102插入外管100内壁与内管三230连接,内管三230的凸环三232插接在内管四240的凹槽三241内壁,厚壁直管110按照要求机加工成成品,内衬管件200和外管100结合完毕后外管100头两端焊接厚壁直管110,厚壁直管110按照压力要求按照标准焊接在180度弯头两端,用压力机把准备好的耐磨层一段一段压入180

°

外管100中,外管100与内衬管件200探伤试压并且油漆。

34.实施例2:

35.参照说明书附图8,该实施例的一种型润滑油添加剂调和装置,还包括直管150;

36.进一步地,外管100两端焊接有直管150,内管一210和内管四240端部与直管150固

定连接,具体的,外管100对直管150具有连接作用,由于使用现场是高压环境对焊接要求较高,而此内衬管件200焊接性能很差,无法满足现场直接焊接的技术要求,内衬管件200和外管100结合完毕后外管100两端焊接直管150,直管150按照压力要求按照标准焊接在180度弯头两端,起到保护内管一210和内管四240,防止其脱落的作用,又起到了和现场管道直接焊接的作用;

37.实施场景具体为:在使用本发明时本领域工作人员需要将gb6479

‑

2000高压化肥专用管道中频煨弯成180度外管100作为承压外壳,外管100煨弯后进行探伤以确保在煨弯的过程中没有损伤管体,且弯曲的弧度和角度必须准确,内衬管件200采用消失模负压铸造,制作白模

→

涂刷第一层涂料

→

烘干

→

涂刷第二层涂料

→

二次烘干

→

模具装箱并填沙

→

盖薄膜装浇口杯

→

接抽气管抽真空实施负压

→

从浇冒口快速点燃eps

→

烧空后立即浇铸

→

隔天开箱落砂

→

清理铸件

→

检查报废残缺品,完成后,将内管一210、内管二220、内管三230和内管四240外壁整体包裹有涂膜250,将内管二220经管口一101插入外管100内壁与挡环140连接,内管二220的凸环二222插接在挡环140的安装槽142内壁,内管三230经管口二102插入外管100内壁与挡环140连接,挡环140的插环141插接在内管三230的凹槽二231内壁,内管一210经管口一101插入外管100内壁与内管二220连接,内管一210的凸环一211插接在内管二220的凹槽一221内壁,内管四240经管口二102插入外管100内壁与内管三230连接,内管三230的凸环三232插接在内管四240的凹槽三241内壁,直管150按照要求机加工成成品,内衬管件200和外管100结合完毕后外管100头两端焊接直管150,直管150按照压力要求按照标准焊接在180度弯头两端,用压力机把准备好的耐磨层一段一段压入180

°

外管100中,外管100与内衬管件200探伤试压并且油漆。

38.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1