一种解耦膜、悬置总成及车辆的制作方法

1.本发明涉及汽车悬置技术领域,具体涉及一种解耦膜、悬置总成及车辆。

背景技术:

2.悬置系统作为连接动力总成与车身的汽车零部件,起承载、隔振、限位等作用。其中,液压悬置,一般由外骨架、主簧、流道组件、液体、底膜等组成。但现有车辆的液压悬置,在遇到低频大振幅工况(如路面冲击、过减速带等)时,动力总成的惯性会给液压悬置一个较大的冲击,从而引起液压悬置产生气穴噪声。气穴噪声产生的具体过程为,车辆经过减速带或遇路面冲击时,动力总成上跳过程中,主簧急速往上拉伸,下液室的液体仅能通过惯性流道流入上液室,无法通过流道组件(流道上盖板、解耦膜、流道下盖板合称),而惯性流道的流程长、且平缓,使得下液室的液体无法快速流到上液室中,从而在上液室产生负压,使液体中溶解气泡,产生气穴,但随着液体逐渐流入上液室,使上液室压力增加,气穴受到压缩破裂,产生冲击,从而形成振动和噪音,大大降低了乘坐的舒适性。

3.cn 207683315 u公开了新型液压悬置解耦膜结构及液压悬置,该液压悬置解耦膜结构包括解耦仓,所述解耦仓内置解耦膜,所述解耦膜包括膜盘,沿所述膜盘外侧圆周设置有与所述解耦仓呈过盈卡接的外卡环,所述膜盘与所述解耦仓的惯性通道上盖板之间形成第一油膜腔,所述膜盘与所述解耦仓的惯性通道下盖板之间形成第二油膜腔。该液压悬置解耦膜结构及液压悬置,解耦膜内环体和解耦膜外环体均与惯性通道盖板过盈配合,解耦膜表面沿径向分布散射状筋结构,将解耦膜分成许多小区域,且每个小区域边界均固定,从而避免小区域变形时与惯性通道盖板接触,进而消除异响。很明显,在低频大振幅工况,液体不能通过该液压悬置解耦膜,从而使得上液室中产生负压,形成气穴,导致形成振动和噪声,降低了乘坐的舒适性。

技术实现要素:

4.本发明的目的在于提供一种解耦膜、悬置总成及车辆,以解决现有悬置总成在车辆运行过程中,产生气穴噪声和振动异响,从而影响乘坐舒适性的问题。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种解耦膜,包括解耦膜本体,解耦膜本体的上端面上间隔形成有接触凸起,下端面上形成有连续的环形密封凸起;

7.通过在解耦膜本体的上端面上形成间隔的接触凸起,使液体从相邻两个接触凸起之间流过,避免产生振动和噪声,下端面上形成连续的环形密封凸起,形成密封,阻隔液体流过。

8.优选的,所述解耦膜本体的上端面靠近边缘处间隔形成有所述的接触凸起,靠近中间处环向间隔形成有多个支撑凸起,支撑凸起的高度低于所述接触凸起;

9.所述解耦膜本体的下端面边缘连续形成有所述的环形密封凸起,靠近中间处形成有与上端面相对应的所述的支撑凸起。

10.优选的,所述接触凸起相比于解耦膜本体凸起的高度为2mm,相邻所述接触凸起之间的间隙为3mm;

11.所述环形密封凸起相比于解耦膜本体凸起的高度为1mm。

12.优选的,所述解耦膜本体由天然橡胶制成,其形状为圆柱体构造。

13.本发明还提供了一种悬置总成,其内部包括本发明所述的解耦膜。

14.优选的,还包括从上到下依次设置的主簧橡胶、上液室、流道上盖板、流道下盖板、下液室和底膜;

15.所述解耦膜本体位于所述流道上盖板和流道下盖板之间,解耦膜本体上的接触凸起用于与流道上盖板相接触,支撑凸起用于支撑流道上盖板,环形密封凸起用于与流道下盖板形成密封。

16.优选的,所述流道上盖板上形成有上通液孔,下表面上形成有与所述上通液孔相连通的上沟槽;

17.所述流道下盖板上形成有下通液孔,上表面上形成有下沟槽,下沟槽的一端与所述上沟槽相连通,另一端与所述下通液孔相连通。

18.优选的,所述流道上盖板靠近中间处环向形成有多个液体上通孔,所述流道下盖板靠近中间处形成有向上的圆形凸起,圆形凸起上环向形成有多个液体下通孔。

19.优选的,所述圆形凸起的直径小于所述解耦膜本体上形成的环形密封凸起的直径。

20.本发明还提供了一种车辆,包括本发明所述的悬置总成。

21.本发明的有益效果:

22.1)本发明提供的解耦膜,通过将解耦膜本体的上下两端面进行凸起差异化设计,即在解耦膜本体的上端面上间隔形成接触凸起,当车辆在低频大振幅工况下,动力总成向上移动时,悬置下液室中的液体通过流道组件流入上液室,从而消除上液室中的气穴,避免了产生振动和噪声;在解耦膜本体的下端面上形成连续的环形密封凸起,形成密封,动力总成向下移动时,阻隔上液室的液体通过流道组件流入下液室,保证了流道组件的阻尼性能;

23.2)本发明提供的悬置总成,通过在流道上盖板上形成上通液孔,下表面形成上沟槽,在流道下盖板上形成下通液孔,上表面形成下沟槽,共同组成惯性流道,在低频大幅度工况下,流体能同时在惯性流道中流动,又能通过解耦膜本体上的接触凸起之间的间隙流动,避免了上液室中产生负压和气穴,从而避免了产生振动和噪声;

24.3)本发明提供的悬置总成,通过将流道下盖板上的圆形凸起的直径设成小于解耦膜本体上形成的环形密封凸起的直径,使得解耦膜与流道下盖板形成完全密封,使上液室的液体向下液室流通时,仅通过惯性通道流过,而不流经解耦膜,充分保证了悬置本身的阻尼性能,在汽车悬置技术领域,具有推广实用价值。

附图说明

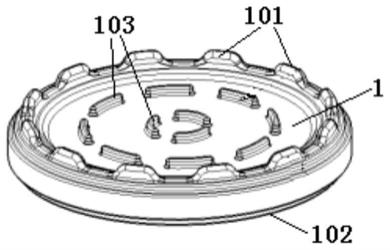

25.图1为本发明的解耦膜的结构示意图;

26.图2为本发明的解耦膜的另一角度的结构示意图;

27.图3为本发明的悬置总成的结构示意图;

28.图4为流道上盖板、解耦膜和流道下盖板装配的结构示意图;

29.图5为本发明的流道上盖板、解耦膜和流道下盖板装配的另一角度的结构示意图;

30.图6为图4的爆炸图;

31.图7为流道上盖板、解耦膜和流道下盖板装配的半剖视图;

32.图8为流道上盖板的结构示意图;

33.图9为流道下盖板的半剖视图。

34.其中,1

‑

解耦膜本体,101

‑

接触凸起,102

‑

环形密封凸起,103

‑

支撑凸起;2

‑

主簧橡胶,201

‑

卡槽;3

‑

上液室;4

‑

流道上盖板,401

‑

上通液孔,402

‑

上沟槽,403

‑

液体上通孔;5

‑

流道下盖板,501

‑

下通液孔,502

‑

下沟槽,503

‑

圆形凸起,504

‑

液体下通孔;6

‑

下液室;7

‑

底膜。

具体实施方式

35.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

36.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

37.如图1和图2所示,一种解耦膜,包括解耦膜本体1,解耦膜本体1的上端面上间隔形成有接触凸起101,下端面上形成有连续的环形密封凸起102;

38.通过在解耦膜本体1的上端面上形成间隔的接触凸起101,使液体从相邻两个接触凸起101之间流过,避免产生振动和噪声,下端面上形成连续的环形密封凸起102,形成密封,阻隔液体流过。

39.通过将解耦膜本体的上下两端面进行凸起差异化设计,即在解耦膜本体的上端面上间隔形成接触凸起,当车辆在低频大振幅工况下,动力总成向上移动时,悬置下液室中的液体通过流道组件(流道上盖板、解耦膜、流道下盖板的合称)流入上液室,从而消除上液室中的气穴,避免产生振动和噪声;在解耦膜本体的下端面上形成连续的环形密封凸起,形成密封,动力总成向下移动时,阻隔上液室的液体通过流道组件流入下液室,保证了流道组件的阻尼性能。

40.解耦膜本体1的上端面靠近边缘处间隔形成有的接触凸起101,靠近中间处环向间隔形成有多个支撑凸起103,支撑凸起103的高度低于接触凸起101;

41.解耦膜本体1的下端面边缘连续形成有的环形密封凸起102,靠近中间处形成有与上端面相对应的的支撑凸起103。

42.通过在解耦膜本体的上端面靠近边缘处间隔形成接触凸起和在下端面靠近边缘处形成环形密封凸起,即消除了上液室中的气穴,避免了产生振动和噪声,又保证了流道组件的阻尼性能,同时在上端面和下端面靠近中间的位置间隔设置多个支撑凸起,避免了动力总成受到大载荷时,因解耦膜和流道发生碰撞而产生异响。

43.接触凸起101相比于解耦膜本体1凸起的高度为2mm,相邻接触凸起101之间的间隙

为3mm;

44.环形密封凸起102相比于解耦膜本体1凸起的高度为1mm。

45.解耦膜本体1由天然橡胶制成,其形状为圆柱体构造。

46.本实施例中,解耦膜本体的尺寸大小为接触凸起、支撑凸起和环形密封凸起均与解耦膜本体一体成型。

47.如图3至图9所示,本实施例中还提供了一种悬置总成,其内部包括本实施例中的解耦膜。

48.还包括从上到下依次设置的主簧橡胶2、上液室3、流道上盖板4、流道下盖板5、下液室6和底膜7;

49.解耦膜本体1位于流道上盖板4和流道下盖板5之间,解耦膜本体1上的接触凸起101用于与流道上盖板4相接触,支撑凸起103用于支撑流道上盖板4,环形密封凸起102用于与流道下盖板5形成密封。

50.本实施例中,流道上盖板和流道下盖板均采用铝合金或者塑料制成。

51.流道上盖板4上形成有上通液孔401,下表面上形成有与上通液孔401相连通的上沟槽402;

52.流道下盖板5上形成有下通液孔501,上表面上形成有下沟槽502,下沟槽502的一端与上沟槽402相连通,另一端与下通液孔501相连通。

53.通过在流道上盖板上形成上通液孔,下表面形成上沟槽,在流道下盖板上形成下通液孔,上表面形成下沟槽,共同组成惯性流道,在低频大幅度工况下,流体能同时在惯性流道中流动,又能通过解耦膜本体上的接触凸起之间的间隙流动,避免了上液室中产生负压和气穴,从而避免了产生振动和噪声。

54.流道上盖板4靠近中间处环向形成有多个液体上通孔403,流道下盖板5靠近中间处形成有向上的圆形凸起503,圆形凸起上环向形成有多个液体下通孔504。

55.本实施例中,流道上盖板4靠近中间处环向形成的液体上通孔和流道下盖板5的圆形凸起上环形形成的液体下通孔均呈花瓣形构造。流道上盖板4与流道下盖板5之间为过盈配合。

56.本实施例中的悬置总成适用于液压悬置总成。

57.在实际运行过程中,车辆经过小幅大振动(如路面冲击、过减速带等)路面时,液压悬置主要受竖直方向的力。

58.当主簧橡胶急速往上拉伸时,下液室中的一部分液体依次流过流道下盖板上的下通液孔、下沟槽、上沟槽和上通液孔(也就是通常所说的惯性流道),进入上液室,同时,解耦膜本体上的接触凸起顶住流道上盖板,解耦膜本体上相邻两接触凸起之间的间隔与流道上盖板间形成多个孔洞,从而使下液室的另一部分液体依次快速流过流道下盖板上的液体下通孔、相邻两接触凸起之间的间隔和流道上盖板上的液体上通孔,进入上液室。如此,使得下液室中液体可以同时通过惯性通道和解耦膜本体流过,且液体流过流道下盖板上的液体下通孔、解耦膜本体和流道上盖板上的液体上通孔的流程相比于惯性通道更短,大大提高了液体从下液室流入上液室的流速,避免了上液室中产生负压和气穴,从而避免了产生振动和噪声,达到了消除气穴噪声的目的。

59.当主簧橡胶往下急速压缩时,解耦膜本体的环形密封凸起顶住流道下盖板上的圆

形凸起,在上液室产生强大的压力下,两者紧密贴合,形成完全密封,使得上液室中的液体仅能通过惯性流道流入下液室中,而无法从解耦膜本体中通过,从而保证了解耦膜本体阻隔液体的阻尼性能。同时,底膜为一层薄的橡胶且不受外力作用,会随着下液室中液体量的增减而适应性变化,使得下液室中不会产生负压和气穴,从而也不会产生振动和噪声。

60.圆形凸起503的直径小于解耦膜本体1上形成的环形密封凸起102的直径。

61.通过将流道下盖板上的圆形凸起的直径设成小于解耦膜本体上形成的环形密封凸起的直径,使得解耦膜与流道下盖板形成完全密封,使上液室的液体向下液室流通时,仅通过惯性通道流过,而不流经解耦膜,充分保证了悬置本身的阻尼性能。

62.采用弹性体动态性能试验设备(设备代号为mts 831)对本实施例中的液压悬置与现有技术cn 207683315u中公开的液压悬置进行消除气穴噪声的能力测试。具体为:对本实施例和现有技术中的两种不同的悬置上端,施加正弦波激励,其中振幅为8mm,频率200~2000hz,在悬置下端通过加速度传感器获取通过流道组件衰减后的信号,最后通过傅里叶变换将加速度信号转换为时域上力的大小,通过上述测试方式,可有效测试流道组件消除气穴噪声的能力。其中,时域上力的值越小说明噪声越小,时域上力越大说明噪声越大。

63.测试结果为:本实施例中的液压悬置最大时域上力为60n,现有技术中的液压悬置最大时域上力为36n,由此可知,本发明的液压悬置的噪声值相比于现有流道组件的液压悬置降低了40%,从而证明了本发明,通过将解耦膜的上下两端面形成差异化的凸起,有效的消除了液压悬置内的气穴噪声。

64.将本实施例中的液压悬置和现有技术cn 207683315 u中的液压悬置分别装到整车上进行验证,当车辆经过人为设置的路面凸起,车辆受到向上冲击时,测试员在装有现有技术cn 207683315u中的液压悬置的车内能听到较明显的噪声,而在装有本实施例中的液压悬置的车内没有听到明显的噪声。

65.本实施例中还提供了一种车辆,包括本实施例中的悬置总成。

66.综上所述,本发明提供的一种解耦膜、悬置总成及车辆,首先,通过将解耦膜本体的上下两端面进行凸起差异化设计,即在解耦膜本体的上端面上间隔形成接触凸起,当车辆在低频大振幅工况下,动力总成向上移动时,悬置下液室中的液体通过流道组件流入上液室,从而消除上液室中的气穴,避免产生振动和噪声;在解耦膜本体的下端面上形成连续的环形密封凸起,形成密封,动力总成向下移动时,阻隔上液室的液体通过流道组件流入下液室,保证了流道组件的阻尼性能;其次,通过在流道上盖板上形成上通液孔,下表面形成上沟槽,在流道下盖板上形成下通液孔,上表面形成下沟槽,共同组成惯性流道,在低频大幅度工况下,流体能同时在惯性流道中流动,又能通过解耦膜本体上的接触凸起之间的间隙流动,避免了上液室中产生负压和气穴,从而避免了产生振动和噪声;最后,通过将流道下盖板上的圆形凸起的直径设成小于解耦膜本体上形成的环形密封凸起的直径,使得解耦膜与流道下盖板形成完全密封,使上液室的液体向下液室流通时,仅通过惯性通道流过,而不流经解耦膜,充分保证了悬置本身的阻尼性能,在汽车悬置技术领域,具有推广实用价值。

67.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1