一种关节轴承的制作方法

1.本发明涉及轴承,特别地,涉及一种关节轴承。

背景技术:

2.关节轴承是一种球面滑动轴承,由一个具有外球面的内圈以及一个具有内球面的外圈所组成,运动时可以在任意角度旋转摆动,具有载荷能力大,抗冲击,抗腐蚀等优点。不过,现有的关节轴承由于其自身的结构特点,其间隙中的润滑剂容易流失,致使关节轴承的磨损较为严重,使用寿命较短。

技术实现要素:

3.有鉴于此,本发明目的是提供一种关节轴承,其具有能够长时间向间隙中补给润滑剂,磨损较为缓慢,使用寿命较长的优势。

4.为了解决上述技术问题,本发明的技术方案是:一种关节轴承,包括轴承外圈以及轴承内圈,所述轴承外圈转动套设在所述轴承内圈的外侧,所述轴承外圈的内壁处开设有放置槽,所述放置槽的内部设置有补给机构,所述补给机构的一端凸出于所述放置槽的槽口,所述补给机构内部装有润滑剂,挤压所述补给机构时,所述补给机构可将润滑剂注入至所述轴承外圈与所述轴承内圈之间,所述轴承内圈的外壁处开设有供所述补给机构伸入的凹槽。

5.通过上述技术方案,在该关节轴承未使用时,轴承外圈上的放置槽与轴承内圈上的凹槽正对,此时补给机构凸出于放置槽的端部伸入到凹槽内部。当轴承外圈与轴承内圈发生相对转动时,轴承外圈上的放置槽与轴承内圈上的凹槽逐渐错位,此时轴承内圈能够挤压补给机构,补给机构将润滑剂注入到轴承外圈与轴承内圈之间的间隙中,用以对关节轴承进行润滑,使得该关节轴承的磨损较为缓慢,使用寿命较长。

6.优选的,所述补给机构包括补给箱体以及补给软帽,所述补给箱体固定在所述放置槽中,所述补给箱体上开设有开口,所述开口朝向所述放置槽的槽口一侧,所述补给软帽设置在所述补给箱体上,所述补给软帽用以遮盖所述开口,所述补给软帽上开设有补给口。

7.通过上述技术方案,当轴承内圈挤压补给软帽时,补给软帽发生弹性变形。与此同时,补给软帽内部的空间逐渐减小,且位于补给软帽中的润滑剂从补给口挤出,用以对关节轴承进行润滑。

8.优选的,所述补给口中设置有单向阀,所述单向阀用以限制润滑剂回流至所述补给箱体中。

9.通过上述技术方案,在补给口处设置有单向阀,如此位于补给机构外部的润滑剂不易回流至补给箱体中,关节轴承能够得到充分的润滑。

10.优选的,所述补给箱体中滑移连接有推板,所述补给箱体中设置有驱动机构,所述驱动机构用以将所述推板推向所述补给软帽一侧,所述补给箱体中设置有限位机构,所述限位机构用以限制所述推板远离所述补给软帽。

11.通过上述技术方案,使用时,可通过驱动机构用以将推板推向补给软帽一侧,一方面使得补给软帽内部填满润滑剂,如此在挤压补给软帽时,润滑剂能够快速从补给口排出,用以对关节轴承进行润滑,另一方面可以减少补给箱体中的润滑剂残留,减少浪费。

12.优选的,所述驱动机构包括贯穿设置在所述推板上的固定套、滑移连接在所述固定套中的触发杆、设置在所述固定套内部并与所述触发杆连接的复位弹簧,所述复位弹簧通过弹力驱使所述触发杆与所述补给软帽相抵触;所述固定套的内壁处设置有若干定位槽,且若干所述定位槽沿着所述固定套的轴向均匀分布,所述触发杆的侧壁处开设有安装槽,所述安装槽内部滑移连接有定位块,所述定位块上设置有引导斜面,所述引导斜面位于所述定位块远离所述补给软帽一侧,所述安装槽内部设置有推力弹簧,所述推力弹簧用以将所述定位块推出所述安装槽。

13.通过上述技术方案,在轴承内圈挤压补给软帽的过程中,轴承内圈可同时挤压触发杆,使得触发杆向着固定套的内部进行移动。在此过程中,定位槽的槽口通过引导斜面挤压定位块,使得定位块收入到安装槽内部。当触发杆移动至安装槽与下一定位槽正对时,推力弹簧将定位块推入到定位槽内部,用以限制推板与触发杆的相对移动。当凹槽再次移动至与放置槽正对时,复位弹簧对触发杆施加以指向补给软帽一侧的弹力,使得触发杆以及推板向补给软帽一侧移动。与此同时,触发杆可用以辅助补给软帽恢复形变,使补给软帽进入到凹槽内部,推板将润滑剂推向补给软帽一侧,使得补给软帽被润滑剂所填满。

14.优选的,所述固定套远离所述补给软帽的端部贯穿所述补给箱体,且所述固定套与所述补给箱体滑移相连。

15.通过上述技术方案,固定套远离补给软帽的端部贯穿补给箱体,如此补给箱体内部可以存储更多的润滑剂,能够对关节轴承进行更为持久地润滑。

16.优选的,所述固定套靠近所述补给软帽的端部与所述推板相齐平。

17.通过上述技术方案,固定套靠近补给软帽的端部与推板相齐平,如此在使用驱动机构控制推板相补给软帽一侧移动的过程中,补给箱体中不易残留润滑剂。

18.优选的,述补给箱体的内壁处开设有若干限位槽,且若干所述限位槽沿着所述推板的滑动方向均匀分布,所述推板的侧壁处开设有收纳槽,所述收纳槽用以与所述限位槽相连通,所述限位机构包括设置在所述收纳槽内部的动力弹簧、滑移连接在所述收纳槽内部的限位块,所述动力弹簧用以将所述限位块推出所述收纳槽,所述限位块的端部上设置有导向斜面,所述导向斜面位于所述推板朝向所述补给软帽一侧。

19.通过上述技术方案,在复位弹簧通过弹力驱使触发杆向着轴承内圈一侧移动时,触发杆通过定位块带动推板向着轴承内圈一侧移动。在此过程中,限位槽的槽口通过导向斜面挤压限位块,使得限位块收入到收纳槽中。当推板移动至收纳槽与下一限位槽正对时,动力弹簧将限位块推入到限位槽内部,用以限制推板远离补给软帽。

附图说明

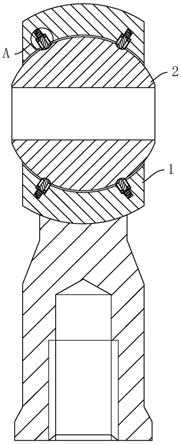

20.图1为实施例的结构示意图;图2为图1的a部放大图。

21.附图标记:1、轴承外圈;2、轴承内圈;3、放置槽;4、补给机构;41、补给箱体;42、补给软帽;5、凹槽;6、开口;7、补给口;8、单向阀;9、推板;10、驱动机构;101、固定套;102、触发

杆;103、复位弹簧;11、限位机构;111、动力弹簧;112、限位块;12、定位槽;13、安装槽;14、定位块;15、引导斜面;16、推力弹簧;17、限位槽;18、收纳槽;19、导向斜面。

具体实施方式

22.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

23.一种关节轴承,如图1所示,包括轴承内圈2以及转动套设在轴承内圈2外侧的轴承外圈1。

24.如图1、图2所示,轴承内圈2的外壁处均匀设置有若干凹槽5,且每一凹槽5均呈半球形。

25.轴承外圈1的内壁处设置有放置槽3,放置槽3的数目与凹槽5的数目相同,且放置槽3与凹槽5一一对应连通。每一放置槽3的内部均设置有补给机构4,补给机构4的端部凸出于放置槽3的槽口并伸入至凹槽5内部。补给机构4内部装有润滑剂,当轴承内圈2挤压补给机构4时,补给机构4可将润滑剂注入到轴承内圈2与轴承外圈1之间的间隙中,用以对轴承内圈2以及轴承外圈1的相对转动进行润滑,使得轴承内圈2以及轴承外圈1不易磨损。

26.补给机构4包括补给箱体41以及补给软帽42。补给箱体41固定设置在放置槽3内部。补给箱体41朝向轴承内圈2的端部上开设有开口6,开口6与补给箱体41的内腔相连通且朝向放置槽3槽口一侧。补给软帽42固定设置在补给箱体41上,且补给软帽42将开口6遮盖。补给软帽42上开设有补给口7,补给口7与补给箱体41的内腔相连通。挤压补给软帽42时,润滑剂可经由补给口7排出。补给口7中设置有单向阀8,单向阀8用以阻止外部的润滑剂回流至补给箱体41中。

27.补给箱体41中滑移连接有推板9,在控制推板9向补给软帽42一侧滑动时,推板9可将润滑剂推向补给软帽42一侧,使得补给软帽42的内腔被润滑剂填满。

28.补给箱中设置有驱动机构10,驱动机构10用以将推板9推向补给软帽42一侧。驱动机构10包括固定套101、触发杆102以及复位弹簧103。固定套101的一端贯穿设置在推板9的中心处,且与推板9朝向补给软帽42的端面相齐平,固定套101的另一端向远离补给软帽42一侧延伸,且贯穿于补给箱体41。固定套101的内壁处开设有若干定位槽12,且若干定位槽12沿着固定套101的轴向均匀分布。触发杆102的一端滑移连接在固定套101中,触发杆102的另一端向补给软帽42一侧延伸。触发杆102远离补给软帽42的侧壁处开设有安装槽13,安装槽13的内部设置有推力弹簧16,推力弹簧16靠近于安装槽13槽口的端部上连接有定位块14。定位块14与安装槽13滑移相连,且定位块14远离推力弹簧16的端部凸出于安装槽13的槽口。定位块14凸出于安装槽13槽口的端部上设置有引导斜面15,且引导斜面15位于定位块14远离补给软帽42的一侧。复位弹簧103设置在固定套101内部,且复位弹簧103的一端与轴承外圈1固定相连,复位弹簧103的另一端与触发杆102固定相连。当复位弹簧103处于受力平衡状态时,触发杆102与补给软帽42抵触,且补给软帽42处于张紧状态。

29.补给箱体41的内壁处开设有若干限位槽17,且若干限位槽17沿着推板9的滑动方向均匀分布。推板9的侧壁处开设有收纳槽18,收纳槽18用以与限位槽17相连通。补给箱体41中设置有限位机构11,限位机构11用以限制推板9远离补给软帽42。限位机构11包括设置在收纳槽18内部的动力弹簧111、滑移连接在收纳槽18内部的限位块112。动力弹簧111的一

端与收纳槽18的内槽壁固定连接,动力弹簧111的另一端与限位块112固定连接。当动力弹簧111处于受力平衡状态时,限位块112的一端凸出于收纳槽18的槽口并伸入至限位槽17中。限位块112远离动力弹簧111的端部上设置有导向斜面19,且导向斜面19位于推板9朝向补给软帽42一侧。

30.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1