一种高密封性的防锈闸阀的制作方法

1.本发明涉及闸阀领域,具体涉及一种高密封性的防锈闸阀。

背景技术:

2.闸阀是一种通过启闭件控制水流流动的装置,在控制闸阀开启或关闭时,工作人员可通过旋动手轮带动阀杆运动。

3.在实际使用过程中,阀杆与其相匹配的中孔之间会出现水汽的情况,水汽的积存易致使阀杆与中孔内壁出现锈化的情况,影响阀杆的自由旋转,严重时,直接会出现锈化卡死的情况,此时若是直接通过手轮对阀杆进行旋动,有可能直接造成阀杆断裂的情况,阀杆断裂在中孔内,则会造成闹阀的整个报废,且水现有的闸阀密封性差。

4.因此,如何改善现有的闸阀易生锈和密封性差是本发明需要解决的问题。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供了一种高密封性的防锈闸阀:

6.(1)将丁基橡胶在开炼机上薄通,加入氧化锌、硬脂酸、环烷烃油和硫磺,得到丁基橡胶混炼胶,将天然橡胶在开炼机上薄通,加入氧化锌、硬脂酸、防老剂和硫磺,混炼均匀,出片,得到天然橡胶混炼胶,将天然橡胶混炼胶和丁基橡胶混炼胶混合,硫化,得到该密封层,通过制备该密封层,解决了现有的闸阀密封性差的问题;

7.(2)将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,得到中间体a,在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,加入多聚甲醛和氯仿,再加入磨碎氢化钙,加入3

‑

氨丙基三甲氧基硅烷,加入双酚b,过滤,减压蒸馏,得到中间体c,制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体内部,得到该防锈层,通过涂覆该防锈层,解决了易锈化的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种高密封性的防锈闸阀,包括手柄、阀杆和阀体,所述阀杆安装在阀体内,且阀杆的顶部贯穿阀体,所述阀杆的顶部安装有手柄,所述阀杆的底部安装有球体,所述阀杆和阀体中间设置有保护层,所述保护层包括密封层和防锈层;

10.所述密封层的制备步骤如下:

11.s1:将丁基橡胶在开炼机上薄通3

‑

4次,加入氧化锌、硬脂酸、环烷烃油、硫磺,在开炼机上混炼完全,放宽辊距压出橡胶片,得到丁基橡胶混炼胶;

12.s2:将天然橡胶在开炼机上薄通3

‑

4次,依次加入氧化锌、硬脂酸、防老剂、硫磺,混炼均匀,出片,得到天然橡胶混炼胶;

13.s3:将天然橡胶混炼胶和丁基橡胶混炼胶混合,在开炼机上室温共混混炼5

‑

15min,停放12

‑

24h,用平板硫化机中进行交联,硫化时设定的温度是145

‑

155℃,采用的压强是15

‑

20mpa,时间为90

‑

100分钟,得到该密封层。

14.作为本发明进一步的方案:步骤s1中所述丁基橡胶、氧化锌、硬脂酸、环烷烃油与

硫磺的用量比为100g:4g:2g:8g:1.5g。

15.作为本发明进一步的方案:步骤s2中所述防老剂为防老剂4010na,所述天然橡胶、氧化锌、硬脂酸、防老剂与硫磺的用量比为100g:3g:1g:2g:1g。

16.作为本发明进一步的方案:步骤s3中所述天然橡胶混炼胶和丁基橡胶的重量比值为70

‑

90:10

‑

40。

17.作为本发明进一步的方案:所述防锈层的制备步骤如下:

18.s51:将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,在110

‑

120℃反应20

‑

30min,溶于无水乙醚中,在分液漏斗中用1mol/l的氢氧化钠水溶液清洗3

‑

5次除去酚类副产物,用去离子水清洗至水相呈中性,有机相转移至无水硫酸钠中过夜干燥,过滤除去硫酸钠,室温下旋转蒸发除去乙醚溶剂,在40

‑

50℃下真空干燥24

‑

26h,得到中间体a;

19.s52:在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,25

‑

30min后,加入多聚甲醛和氯仿,再加入磨碎氢化钙,轻微搅拌,体系升温至65

‑

75℃,加入3

‑

氨丙基三甲氧基硅烷,搅拌升温,体系升温至85

‑

95℃时加入双酚b,回流反应3

‑

4h,过滤,减压蒸馏,得到中间体c;

20.s53:制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体内部,得到该防锈层。

21.作为本发明进一步的方案:步骤s51中所述双酚b、多聚甲醛与苯胺的用量比为22.8g:12.0g:18.6g。

22.作为本发明进一步的方案:步骤s52中所述多聚甲醛、氯仿、氢化钙、3

‑

氨丙基三甲氧基硅烷与双酚b的用量比为12.01g:100ml:12.62g:35.86g:22.86g。

23.作为本发明进一步的方案:步骤s53中所述二甲苯和正丁醇的混合溶剂中二甲苯与正丁醇的体积比7:3,所述中间体a与中间体b的用量比为1.2g:1.5g。

24.本发明的有益效果:

25.(1)本发明将丁基橡胶在开炼机上薄通,加入氧化锌、硬脂酸、环烷烃油和硫磺,得到丁基橡胶混炼胶,将天然橡胶在开炼机上薄通,加入氧化锌、硬脂酸、防老剂和硫磺,混炼均匀,出片,得到天然橡胶混炼胶,将天然橡胶混炼胶和丁基橡胶混炼胶混合,硫化,得到该密封层,通过制备该密封层,由于闸阀在使用过程中水会通过缝隙流到闸阀外表面,导致液体外泄,对闸阀本体也提供了一个潮湿环境,导致闸阀本体易生锈,所以在阀杆和阀体之间添加一个密封圈,密封圈的结构设计为顶部和底部向外突出,使液体在闸阀内的流动受到一定的阻力,且在旋转阀杆的过程中不易滑动,丁基橡胶和天然橡胶在单独使用时的力学强度差,将其混合硫化,添加氧化锌和硬脂酸增加丁基橡胶和天然橡胶的共容性,将丁基橡胶和天然橡胶硫化使分散相表现出狭长的条形状,使材料的整体力学强度有大幅度的提高,从而更耐阀杆的旋转产生的剪切力,从而达到了提高密封性的目的;

26.(2)将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,得到中间体a,在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,加入多聚甲醛和氯仿,再加入磨碎氢化钙,加入3

‑

氨丙基三甲氧基硅烷,加入双酚b,过滤,减压蒸馏,得到中间体c,制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体内部,得到该防锈层,通过涂覆该防锈层,腐蚀过程中该防锈层的屏蔽能力主要决定于三方面,该防锈层对水的吸附性、水在该防锈层中的渗透以及该防锈层/金属界面对水的耐受能力,该防锈层是一种具有低表面

能的材料,使其具有更高的静态水接触角,即该防锈层具有较强的疏水性,该防锈层疏水性越强,其对腐蚀介质的耐受能力越强,疏水特性的提高显著降低了腐蚀介质在样品表面的润湿性,从而限制了水在该防锈层表面的吸附,使该防锈层表面与水接触的面积大幅下降,抑制了水向该防锈层内部渗透,从而提高了该防锈层与腐蚀介质长期接触过程中其对腐蚀介质的屏蔽能力,该防锈层具有较传统树脂更低的吸水量,该防锈层中存在聚苯并噁嗪和si

‑

o

‑

si的双交联网络,可使该防锈层结构更加致密,si

‑

o

‑

si网络也是一种疏水性很好的聚合物网络,致密的双交联网络必然可以有效地抑制水的渗透,该防锈层中残余的硅氧烷活性基团可与渗入的水分子反应,发生水解,水解反应消耗了渗入该防锈层中的水,降低了该防锈层中的自由水含量,水解生成的硅醇可以继续吸附在金属表面增加附着力或彼此之间继续发生交联反应,生成si

‑

o

‑

si结构,起到类似修复剂的作用,对该防锈层内部的微小缺陷进行修复,提高该防锈层的交联度,故该防锈层在其表面和主体网络中有效阻止水的渗透,发挥其屏蔽作用,使水在该防锈层中的渗透速率明显降低,使其可以在潮湿环境中具有良好的防腐蚀性能。

附图说明

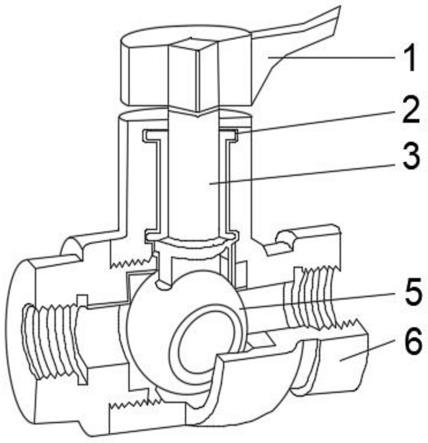

27.下面结合附图对本发明作进一步的说明;

28.图1是本发明中一种高密封性的防锈闸阀的剖视图;

29.图2是本发明中一种高密封性的防锈闸阀的整体结构示意图;

30.图3是本发明中保护层的结构示意图;

31.图4是本发明中步骤s51的化学反应式;

32.图5是本发明中步骤s52的化学反应式。

33.图中:1、手柄;2、保护层;3、阀杆;4、防锈层;5、球体;6、阀体;7、密封层。

具体实施方式

34.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.实施例1:

36.根据图1

‑

3所示,本实施例为一种高密封性的防锈闸阀,包括手柄1、阀杆3和阀体6,阀杆3安装在阀体6内,且阀杆3的顶部贯穿阀体6,阀杆3的顶部安装有手柄1,阀杆3的底部安装有球体5,阀杆3和阀体6中间设置有保护层2,保护层2包括密封层7和防锈层4;

37.其中密封层7的制备步骤如下:

38.s1:将丁基橡胶在开炼机上薄通4次,加入氧化锌、硬脂酸、环烷烃油、硫磺,在开炼机上混炼完全,放宽辊距压出橡胶片,得到丁基橡胶混炼胶;

39.s2:将天然橡胶在开炼机上薄通3次,加入氧化锌、硬脂酸、防老剂、硫磺,混炼均匀,出片,得到天然橡胶混炼胶;

40.s3:将天然橡胶混炼胶和丁基橡胶混炼胶混合,在开炼机上室温共混混炼5min,停放12h,用平板硫化机中进行交联,硫化时设定的温度是145℃,采用的压强是15mpa,时间为

90分钟,得到该密封层7;

41.其中防锈层4的制备步骤如下:

42.s51:将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,在110℃反应20min,在40℃下真空干燥24h,得到中间体a;

43.s52:在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,25min后,加入多聚甲醛和氯仿,再加入磨碎氢化钙,轻微搅拌,体系升温至65℃,加入3

‑

氨丙基三甲氧基硅烷,搅拌升温,体系升温至85℃时加入双酚b,回流反应3h,过滤,减压蒸馏,得到中间体c;

44.s53:制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体6内部,得到该防锈层4。

45.实施例2:

46.本实施例与实施例1的不同之处在于:

47.其中密封层7的制备步骤如下:

48.s1:将丁基橡胶在开炼机上薄通4次,加入氧化锌、硬脂酸、环烷烃油、硫磺,在开炼机上混炼完全,放宽辊距压出橡胶片,得到丁基橡胶混炼胶;

49.s2:将天然橡胶在开炼机上薄通4次,加入氧化锌、硬脂酸、防老剂、硫磺,混炼均匀,出片,得到天然橡胶混炼胶;

50.s3:将天然橡胶混炼胶和丁基橡胶混炼胶混合,在开炼机上室温共混混炼15min,停放24h,用平板硫化机中进行交联,硫化时设定的温度是155℃,采用的压强是20mpa,时间为100分钟,得到该密封层7;

51.其中防锈层4的制备步骤如下:

52.s51:将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,在120℃反应30min,在50℃下真空干燥26h,得到中间体a;

53.s52:在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,30min后,加入多聚甲醛和氯仿,再加入磨碎氢化钙,轻微搅拌,体系升温至75℃,加入3

‑

氨丙基三甲氧基硅烷,搅拌升温,体系升温至95℃时加入双酚b,回流反应4h,过滤,减压蒸馏,得到中间体c;

54.s53:制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体6内部,得到该防锈层4。

55.实施例3:

56.本实施例与实施例1的不同之处在于:

57.其中密封层7的制备步骤如下:

58.s1:将丁基橡胶在开炼机上薄通3次,加入氧化锌、硬脂酸、环烷烃油、硫磺,在开炼机上混炼完全,放宽辊距压出橡胶片,得到丁基橡胶混炼胶;

59.s2:将天然橡胶在开炼机上薄通3次,加入氧化锌、硬脂酸、防老剂、硫磺,混炼均匀,出片,得到天然橡胶混炼胶;

60.s3:将天然橡胶混炼胶和丁基橡胶混炼胶混合,在开炼机上室温共混混炼15min,停放24h,用平板硫化机中进行交联,硫化时设定的温度是145

‑

155℃,采用的压强是20mpa,时间为100分钟,得到该密封层7;

61.其中防锈层4的制备步骤如下:

62.s51:将双酚b、多聚甲醛和苯胺投入带有搅拌装置的三口烧瓶中,在120℃反应

30min,在50℃下真空干燥26h,得到中间体a;

63.s52:在带有机械搅拌,冷凝管和温度计的四口烧瓶中通n2,30min后,加入多聚甲醛和氯仿,再加入磨碎氢化钙,轻微搅拌,体系升温至75℃,加入3

‑

氨丙基三甲氧基硅烷,搅拌升温,体系升温至95℃时加入双酚b,回流反应4h,过滤,减压蒸馏,得到中间体c;

64.s53:制备二甲苯和正丁醇的混合溶剂,加入中间体a和中间体b,涂覆到阀体6内部,得到该防锈层4。

65.对比例1:

66.本对比例为一种高密封性的防锈闸阀,该对比例与实验例1的区别在于,未设置密封层7。

67.对比例2:

68.本对比例为一种高密封性的防锈闸阀,该对比例与实验例1的区别在于,未设置防锈层4。

69.对比例3:

70.本对比例为一种高密封性的防锈闸阀,该对比例与实验例1的区别在于,未设置密封层7和防锈层4。

71.将实施例1

‑

3以及对比例1

‑

3的高密封性的防锈闸阀进行剪切,得到大小形状一致的涂有防锈层4的样品,进行电化学测试,使用chi660d型电化学工作站进行测试,样品作为工作电极,ag/agci(饱和kci溶液)电极为参比电极,不锈钢电极为对电极,测试在3.5wt%的naci溶液中进行并在室温下操作,浸泡30min以使电极电位达到稳态;

72.检测结果如下表所示:

[0073][0074]

由上表可知,在相同测试条件下,实验例的腐蚀电流达到了0.58

‑

0.60μacm

‑2,而对比例1和对比例3的腐蚀电流为2.46

‑

2.95μacm

‑2,实验例的腐蚀速度达到了6.59x10

‑3‑

6.80x10

‑3mm/年,而对比例1和对比例3的腐蚀速度为3.43x10

‑2‑

3.57x10

‑2mm/年,实验例的电荷转移电阻达到了112.96

‑

114.01kω

·

cm2,而对比例1和对比例3的电荷转移电阻为1.88

‑

1.89kω

·

cm2,实验例的各项数据明显优于对比例,说明该防锈层可以明显提高防锈性能。

[0075]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0076]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1