一种平衡压力密封装置的制作方法

1.本发明属于密封装置技术领域,涉及一种调节压力的密封装置,特别涉及一种平衡压力密封装置。

背景技术:

2.体爆轰战斗部内部装填高能燃料,通过炸药爆炸抛撒驱动作用,高能燃料被抛撒到空气中,高能燃料与空气混合,形成大范围的活性云团,再经炸药二次起爆,活性云团产生体爆轰,释放出强烈的冲击波,是威力最大的武器之一。

3.体爆轰战斗部内部装填的高能燃料含有液相材料,因此,体爆轰战斗部中与高能燃料接触的各个机械接口都需具有密封性,而且液相材料温度升高后会产生内应力,液相装药战斗部的壳体、前后端盖、装药口、穿电缆线管和抛撒药管等机械接口都需满足一定内应力下的密封要求。

4.常新龙等人在文献“导弹橡胶密封件环境失效研究”(装备环境工程,2011年8月,第8卷第4期59页)中报道:战斗部密封材料主要采用橡胶。橡胶具有良好的弹性,橡胶与机械接口挤压接触时,橡胶在压力作用下发生弹性变形,橡胶与机械接口可以良好的贴合,内应力不超过10mpa时,能实现密封效果。

5.而体爆轰战斗部内部的高能液相燃料具有强腐蚀性,高能液相燃料与橡胶发生化学反应,反应后的橡胶发生老化,失去回弹性,不再起到密封作用,一旦体爆轰战斗部发生泄露,将导致重大事故。

6.张冬娜等人在文献“拉伸处理对聚四氟乙烯性能的影响”(航空材料学报,2013年12月,第33卷第6期57页)中报道:聚四氟乙烯是一种综合性能优异的高分子材料,有极好的耐高低温性和耐化学腐蚀性。项目团队进行了聚四氟乙烯与高能液相燃料的相容性实验,发现,聚四氟乙烯材料与高能液相燃料不发生化学反应,聚四氟乙烯材料满足与高能液相燃料的相容性,聚四氟乙烯材料做成的密封圈可以在液相装药战斗部上长期使用,具备长期存储条件。

7.但是聚四氟乙烯的弹性很差。作为密封圈材料,弹性为极重要的性能。端面轴向密封结构是常使用的密封结构,机械接口在端面带有环形密封槽,聚四氟乙烯密封圈安装在环形密封槽中,再盖上盖板,压缩聚四氟乙烯密封圈,实现密封。聚四氟乙烯密封圈与机械接口挤压接触时,由于聚四氟乙烯密封圈的弹性很差,聚四氟乙烯密封圈在压力作用下发生的弹性变形很小,聚四氟乙烯密封圈与机械接口的贴合程度低,聚四氟乙烯密封圈一侧为液相材料,另外一侧为空气,液相材料内应力低时,聚四氟乙烯密封圈能密封住;体爆轰战斗部的存储温度为

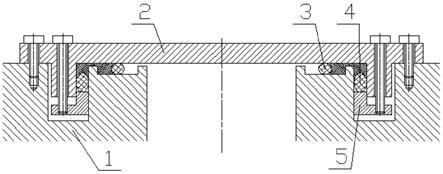

‑

50℃~80℃,温度最高时,液相材料实测内应力不超过0.6mpa,液相材料内应力较高时,聚四氟乙烯密封圈接触液相材料一侧的压力远大于大气压,聚四氟乙烯密封圈由于本身与机械接口的贴合程度低,压力较大一侧的液相燃料会向大气压一侧溢出,导致聚四氟乙烯密封圈失去密封效果。

技术实现要素:

8.为了克服现有技术的不足和缺陷,本发明提供一种平衡压力密封装置,本发明的聚四氟乙烯密封圈两侧的压力始终处于平衡状态,聚四氟乙烯密封圈两侧不存在压力差,液相材料和水均没有越过聚四氟乙烯密封圈的动力源,液相材料和水均处在各自的空间内,聚四氟乙烯密封圈实现了密封效果。

9.本发明提供的一种平衡压力密封装置。包括耐腐蚀密封圈3,其特征在于,还包括端面密封元件1、端面密封盖板2、橡胶密封圈4、平衡压力调节元件5;

10.端面密封元件1的形状为第一圆板,第一圆板为回转体,第一圆板中心带有第一圆孔,第一圆孔的中轴线与第一圆板的回转体轴线重合,第一圆板上端带有两圈环形凹槽,第一圆板上端靠内侧的环形凹槽为第一内侧环形凹槽,第一圆板上端靠外侧的环形凹槽为第一外侧环形凹槽,第一外侧环形凹槽内侧面为第一外圆柱面,第一内侧环形凹槽和第一外侧环形凹槽的中轴线均与第一圆板的回转体轴线重合;

11.端面密封元件1的回转体轴线垂直于地面,端面密封元件1的内部为高能燃料,本发明用于实现对高能燃料的密封;

12.端面密封盖板2的形状为第二圆板,第二圆板为回转体,第二圆板下端带有第二环形凸台,第二环形凸台内侧面为第二内圆柱面,第二环形凸台上带有周向均布的第二圆孔,第二圆孔中轴线与第二圆板的回转体轴线平行;

13.端面密封盖板2的回转体轴线与端面密封元件1的回转体轴线重合,端面密封盖板2位于端面密封元件1上端,端面密封盖板2的第二环形凸台位于端面密封元件1的第一外侧环形凹槽中,第二内圆柱面与第一外圆柱面之间有一定间隙,端面密封盖板2的第二圆板边沿通过第二螺钉与端面密封元件1的第一圆板上端面连接;

14.耐腐蚀密封圈3的形状为第三圆环体,第三圆环体为回转体,第三圆环体的轴截面为圆形,耐腐蚀密封圈3的材料为聚四氟乙烯;

15.耐腐蚀密封圈3的回转体轴线与端面密封元件1的回转体轴线重合,耐腐蚀密封圈3位于端面密封元件1的第一内侧环形凹槽中部,耐腐蚀密封圈3的上端受到端面密封盖板2的第二圆板下端面的挤压力;

16.橡胶密封圈4的形状为第四圆环体,第四圆环体为回转体,橡胶密封圈4的材料为橡胶;

17.橡胶密封圈4的回转体轴线与端面密封元件1的回转体轴线重合,橡胶密封圈4位于第二内圆柱面与第一外圆柱面之间,橡胶密封圈4与第二内圆柱面和第一外圆柱面均有挤压力,端面密封元件1、端面密封盖板2、耐腐蚀密封圈3、橡胶密封圈4组成了第四封闭空间,第四封闭空间中装有水,耐腐蚀密封圈3的内侧为高能燃料,耐腐蚀密封圈3的外侧为水,橡胶密封圈4的上端为水,橡胶密封圈4的下端为空气;

18.平衡压力调节元件5的形状为第五圆环体,第五圆环体为回转体,第五圆环体上端面内侧带有第五环形凸台,第五圆环体上端面外侧带有周向均布的第五螺纹通孔,第五螺纹通孔中轴线与第五圆环体回转体轴线平行;

19.平衡压力调节元件5的回转体轴线与端面密封元件1的回转体轴线重合,平衡压力调节元件5位于端面密封元件1的第一外侧环形凹槽中,平衡压力调节元件5的第五环形凸台位于第二内圆柱面与第一外圆柱面之间,平衡压力调节元件5的第五环形凸台上端面与

橡胶密封圈4接触,端面密封盖板2的第二圆孔中装有第五螺钉,第五螺钉与平衡压力调节元件5的第五螺纹通孔螺纹传动配合;

20.耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:3~5;

21.所述一种平衡压力密封装置,其使用方法包括以下步骤:

22.步骤1:将耐腐蚀密封圈3与端面密封元件1装配;

23.步骤2:将端面密封盖板2与端面密封元件1装配;

24.步骤3:将橡胶密封圈4与端面密封元件1装配;

25.步骤4:在第四封闭空间中装入水;

26.步骤5:将平衡压力调节元件5与端面密封盖板2装配;

27.步骤6:旋转第五螺钉,通过第五螺钉与平衡压力调节元件5的第五螺纹通孔螺纹传动配合,使得平衡压力调节元件5向上移动,使得平衡压力调节元件5的第五环形凸台挤压橡胶密封圈4,环境温度为

‑

50℃~20℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为200n;环境温度为20℃~40℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为900n;环境温度为40℃~60℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为端面密封元件1600n;环境温度为60℃~80℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为2300n。

28.关于耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比,可以采取以下2种方式的任意一种:

29.实现方式1:耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:3。

30.实现方式2:耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:5。

31.本发明的一种平衡压力密封装置,带来的技术效果体现为:

32.本发明的聚四氟乙烯密封圈一侧为液相材料,另外一侧为水,温度较低时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较小,液相材料和水均不会从聚四氟乙烯密封圈溢出;温度较高时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较大,聚四氟乙烯密封圈两侧的压力始终处于平衡状态,聚四氟乙烯密封圈两侧不存在压力差,液相材料和水均没有越过聚四氟乙烯密封圈的动力源,液相材料和水均处在各自的空间内,聚四氟乙烯密封圈实现了密封效果。

附图说明

33.图1是一种平衡压力密封装置的结构示意图。1、端面密封元件,2、端面密封盖板,3、耐腐蚀密封圈,4、橡胶密封圈,5、平衡压力调节元件。

具体实施方式

34.下面结合附图和实施例对本发明作进一步的详细说明,需要说明的是本发明不局限于以下具体实施例,凡在本发明技术方案基础上进行的同等变换均在本发明的保护范围内。

35.实施例1:

36.如图1所示,本实施例给出一种平衡压力密封装置。包括耐腐蚀密封圈3,其特征在于,还包括端面密封元件1、端面密封盖板2、橡胶密封圈4、平衡压力调节元件5;

37.端面密封元件1的形状为第一圆板,第一圆板为回转体,第一圆板中心带有第一圆孔,第一圆孔的中轴线与第一圆板的回转体轴线重合,第一圆板上端带有两圈环形凹槽,第一圆板上端靠内侧的环形凹槽为第一内侧环形凹槽,第一圆板上端靠外侧的环形凹槽为第一外侧环形凹槽,第一外侧环形凹槽内侧面为第一外圆柱面,第一内侧环形凹槽和第一外侧环形凹槽的中轴线均与第一圆板的回转体轴线重合;

38.端面密封元件1的回转体轴线垂直于地面,端面密封元件1的内部为高能燃料,本发明用于实现对高能燃料的密封;

39.端面密封盖板2的形状为第二圆板,第二圆板为回转体,第二圆板下端带有第二环形凸台,第二环形凸台内侧面为第二内圆柱面,第二环形凸台上带有周向均布的第二圆孔,第二圆孔中轴线与第二圆板的回转体轴线平行;

40.端面密封盖板2的回转体轴线与端面密封元件1的回转体轴线重合,端面密封盖板2位于端面密封元件1上端,端面密封盖板2的第二环形凸台位于端面密封元件1的第一外侧环形凹槽中,第二内圆柱面与第一外圆柱面之间有一定间隙,端面密封盖板2的第二圆板边沿通过第二螺钉与端面密封元件1的第一圆板上端面连接;

41.耐腐蚀密封圈3的形状为第三圆环体,第三圆环体为回转体,第三圆环体的轴截面为圆形,耐腐蚀密封圈3的材料为聚四氟乙烯;

42.耐腐蚀密封圈3的回转体轴线与端面密封元件1的回转体轴线重合,耐腐蚀密封圈3位于端面密封元件1的第一内侧环形凹槽中部,耐腐蚀密封圈3的上端受到端面密封盖板2的第二圆板下端面的挤压力;

43.橡胶密封圈4的形状为第四圆环体,第四圆环体为回转体,橡胶密封圈4的材料为橡胶;

44.橡胶密封圈4的回转体轴线与端面密封元件1的回转体轴线重合,橡胶密封圈4位于第二内圆柱面与第一外圆柱面之间,橡胶密封圈4与第二内圆柱面和第一外圆柱面均有挤压力,端面密封元件1、端面密封盖板2、耐腐蚀密封圈3、橡胶密封圈4组成了第四封闭空间,第四封闭空间中装有水,耐腐蚀密封圈3的内侧为高能燃料,耐腐蚀密封圈3的外侧为水,橡胶密封圈4的上端为水,橡胶密封圈4的下端为空气;

45.平衡压力调节元件5的形状为第五圆环体,第五圆环体为回转体,第五圆环体上端面内侧带有第五环形凸台,第五圆环体上端面外侧带有周向均布的第五螺纹通孔,第五螺纹通孔中轴线与第五圆环体回转体轴线平行;

46.平衡压力调节元件5的回转体轴线与端面密封元件1的回转体轴线重合,平衡压力调节元件5位于端面密封元件1的第一外侧环形凹槽中,平衡压力调节元件5的第五环形凸台位于第二内圆柱面与第一外圆柱面之间,平衡压力调节元件5的第五环形凸台上端面与橡胶密封圈4接触,端面密封盖板2的第二圆孔中装有第五螺钉,第五螺钉与平衡压力调节元件5的第五螺纹通孔螺纹传动配合;

47.本发明的使用方法及工作原理为:

48.所述一种平衡压力密封装置,其使用方法包括以下步骤:

49.步骤1:将耐腐蚀密封圈3与端面密封元件1装配;

50.步骤2:将端面密封盖板2与端面密封元件1装配;

51.步骤3:将橡胶密封圈4与端面密封元件1装配;

52.步骤4:在第四封闭空间中装入水;

53.步骤5:将平衡压力调节元件5与端面密封盖板2装配;

54.步骤6:旋转第五螺钉,通过第五螺钉与平衡压力调节元件5的第五螺纹通孔螺纹传动配合,使得平衡压力调节元件5向上移动,使得平衡压力调节元件5的第五环形凸台挤压橡胶密封圈4,环境温度为

‑

50℃~20℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为200n;环境温度为20℃~40℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为900n;环境温度为40℃~60℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为端面密封元件1600n;环境温度为60℃~80℃时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力为2300n。

55.本发明的工作原理如下:

56.耐腐蚀密封圈3与腐蚀性液相燃料满足相容性,但耐腐蚀密封圈3的弹性太差,与机械接口的贴合程度太小,当耐腐蚀密封圈3一侧的液相燃料内应力太大,而耐腐蚀密封圈3另一侧为大气压时,耐腐蚀密封圈3两侧形成了压力差,过大的压力差将导致液相燃料从耐腐蚀密封圈3一侧流向另一侧,结果就是泄漏。

57.本发明将耐腐蚀密封圈3的另一侧由空气变成了水,当温度升高时,液相燃料和水的温度同时升高,内应力同时增大,而且水的内应力增大量不足时,由平衡压力调节元件5在螺钉作用下向上挤压橡胶密封圈4,再由橡胶密封圈4挤压水,弥补水的内应力,使得耐腐蚀密封圈3两侧的内应力同时提高,两侧的压力差降低,达到压力平衡,平衡后不存在压力差,也就没有了液体泄漏的动力来源,也就避免了泄漏,实现了密封。

58.至于橡胶密封圈4,一端是内应力大的水,另一端是大气压,虽然存在很大的压力差,但橡胶密封圈4的材料是橡胶啊,橡胶弹性好啊,与密封接口贴合的程度高啊,橡胶密封圈4本来也能密封住10兆帕的压力差呢,所以,橡胶密封圈4不怕有压力差,也就是说,本发明将耐腐蚀密封圈3两侧的巨大压力差转移为橡胶密封圈4两侧的巨大压力差,橡胶密封圈4又不怕两侧压力差大,因此,实现了即耐腐蚀又能密封。

59.端面密封元件1为端面密封结构的机械接口之一,端面密封元件1内部带有液相燃料,端面密封元件1需要密封,端面密封元件1上有密封槽,可以安装密封圈。端面密封盖板2为端面密封结构的机械接口之一,端面密封盖板2盖在端面密封元件1上,端面密封元件1和端面密封盖板2之间安装密封圈,实现机械接口的密封。耐腐蚀密封圈3可以承受腐蚀性液相燃料的腐蚀能力。橡胶密封圈4可以承受两侧较大压力差时的密封。平衡压力调节元件5可以通过螺钉实现对橡胶密封圈4的挤压力,进而调节水的内应力,使耐腐蚀密封圈3两侧的压力达到平衡。从而实现密封。

60.端面密封元件1和端面密封盖板2是体爆轰战斗部的机械接口,高能燃料装填在端面密封元件1和端面密封盖板2密封接口的内部。

61.液相材料实测内应力不超过0.6mpa,内应力再大,本发明将不适用,因为内应力再大,耐腐蚀密封圈3两侧压力太大,耐腐蚀密封圈3将发生永久变形,失去弹性导致泄漏。

62.不同的环境温度时,平衡压力调节元件5的第五环形凸台对橡胶密封圈4的挤压力

不同,目的是,不同环境温度,高能燃料的体膨胀应力不同,水在该温度下到不到该应力,只能靠平衡压力调节元件5施加驱动力来弥补,最终目的还是为了使水的内应力与高能燃料的内应力始终保持相当的水平,耐腐蚀密封圈3两端的压力差不至于太大,实现密封。

63.耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比太小时,端面密封元件1的第一内侧环形凹槽宽度太大,耐腐蚀密封圈3可以膨胀的距离太大,因为耐腐蚀密封圈3在内外存在压力差时,可以通过直径扩大或者缩小降低该压力差,若耐腐蚀密封圈3可以变形的直径太大,其轴截面直径的变化范围太大,当耐腐蚀密封圈3的轴截面直径小于密封槽深度时,耐腐蚀密封圈3与端面密封盖板2将不再接触,导致泄漏;耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比太大时,端面密封元件1的第一内侧环形凹槽宽度太小,耐腐蚀密封圈3可以膨胀的距离太小,耐腐蚀密封圈3在一定范围内直径变化是本发明调节密封圈两侧压力时压力达到平衡的一种方法,若耐腐蚀密封圈3的移动被阻挡,则耐腐蚀密封圈3两侧的压力差无法微调,压力差将导致泄漏的风险。通过部分理论计算,召集有相关工作经验的工作人员集体商议讨论,并将以上问题进行分解,每个模块单独进行实验评估,最终认为,耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:3~5时,以上问题均可以避免,本发明的设计优势均可以体现,本发明的功能可以完好的发挥,使用本发明可以完好的解决问题。

64.本实施例中,耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:3;

65.加工20个本发明,内部装填高能燃料,温度从

‑

50℃升高至80℃,存放3天,温度再从80℃降低至

‑

50℃,存放3天,如此温度升高降低循环10次,发现高能燃料未发生泄漏,打开端面密封盖板2,发现耐腐蚀密封圈3一侧的水未流向高能燃料,耐腐蚀密封圈3另一侧的高能燃料也未流向水。证明本发明有效。

66.本发明的一种平衡压力密封装置,带来的技术效果体现为:

67.本发明的聚四氟乙烯密封圈一侧为液相材料,另外一侧为水,温度较低时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较小,液相材料和水均不会从聚四氟乙烯密封圈溢出;温度较高时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较大,聚四氟乙烯密封圈两侧的压力始终处于平衡状态,聚四氟乙烯密封圈两侧不存在压力差,液相材料和水均没有越过聚四氟乙烯密封圈的动力源,液相材料和水均处在各自的空间内,聚四氟乙烯密封圈实现了密封效果。

68.实施例2:

69.实施例2与实施例1的区别在于:

70.本实施例中,耐腐蚀密封圈3的第三圆环体受压缩前轴截面直径与端面密封元件1的第一内侧环形凹槽宽度之比为1:5;

71.加工20个本发明,内部装填高能燃料,温度从

‑

50℃升高至80℃,存放3天,温度再从80℃降低至

‑

50℃,存放3天,如此温度升高降低循环10次,发现高能燃料未发生泄漏,打开端面密封盖板2,发现耐腐蚀密封圈3一侧的水未流向高能燃料,耐腐蚀密封圈3另一侧的高能燃料也未流向水。证明本发明有效。

72.本发明的一种平衡压力密封装置,带来的技术效果体现为:

73.本发明的聚四氟乙烯密封圈一侧为液相材料,另外一侧为水,温度较低时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较小,液相材料和水均不会从聚四氟乙烯密封圈溢出;温度较高时,聚四氟乙烯密封圈两侧的液相材料和水的内应力均较大,聚四氟乙烯密封圈两侧的压力始终处于平衡状态,聚四氟乙烯密封圈两侧不存在压力差,液相材料和水均没有越过聚四氟乙烯密封圈的动力源,液相材料和水均处在各自的空间内,聚四氟乙烯密封圈实现了密封效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1