一种直埋预制蒸汽保温管制作安装方法与流程

1.本发明属于低能耗长输热网蒸汽管道输送技术领域,具体涉及一种直埋预制蒸汽保温管制作安装方法。

背景技术:

2.随着国家节能减排工作的深入推进,各地区均大力推进集中供热工程的建设,集中供热分为民用采暖热水供热和工业用蒸汽供热,其管道布置方式有3种:架空敷设、地沟敷设和直埋敷设。由于预制直埋保温管的技术成熟,涉及道路、企业大门、居民区、规划要求等特殊地段的热网管道大多采用埋地敷设,同时地埋管道不占用地上空间,许多地区都采用长距离直埋管道敷设的方式。

3.针对于目前常用的钢套钢蒸汽直埋预制管道,尤其在长距离连续直埋敷设时,钢制外护管的补口施工对口较为麻烦、焊接工作量大、施工效率低、施工成本高。

4.同时国内已建或在建的压力管道安装施工尚处于不规范阶段,存在着很多不科学、不合理的地方,制作过程繁杂、制作费用高、施工质量也容易出现问题。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种直埋预制蒸汽保温管制作安装方法,能够减少补口处焊缝数量,进而提高补口质量和施工效率,降低焊接作业量和施工成本。

6.本发明是这样实现的:一种直埋预制蒸汽保温管制作安装方法,包括如下步骤:a、安装直埋支架,包括:a1、检查直埋支架的各道卡箍,确保达到第一预设条件;a2、将设置有复合保温层的工作管装入直埋支架并完成固定,确保安装后达到第二预设条件;b、采用补口施工安装工作管,包括:b1、将工作管的各工作管段按顺序依次进行组对安装焊接,b2、焊缝处然后对各个焊缝进行无损检测,合格后进行下一工序;b3、对各焊接处的裸露部分进行保温补口处理,形成复合保温层,复合保温层的结构与工作管本身的复合保温层相同;c、采用补口施工安装外套管,包括:c1、将外套管的各钢套管段按顺序依次进行组队安装焊接,其中两处位置采用分片式下料补口施工焊接而成,其余钢套管段采用拖管补口施工焊接而成;c2、对焊缝处然后对各个焊缝进行无损检测,合格后进行下一工序;c3、对外套管的补口处进行防腐处理。

7.进一步地,所述第一预设条件为:直埋支架内的各道卡箍的软隔层正中贴合,卡箍两端部串入紧固螺栓;所述第二预设条件为:各道卡箍的软隔层正中贴合,紧固螺栓且两边对称等高平行工作管。

8.进一步地,所述工作管上的复合保温层通过如下方式设置:所述保温层设置有多层,每层保温层之间错缝设置,压缝尺寸为1/2保温层,每层保温层外面包裹反射层;所述反射层呈螺旋式缠绕于其内部的保温层上,压边长度为30~50mm;工作管的管端按如下方式预留未包保温层的长度:工作管直径≤150mm时,其管端留头长度为150mm,工作管直径为200~ 250mm时,管端留头长度为200mm,工作管直径≥250mm时,管端留头长度为250mm;所述保温层和反射层均采用捆绑固定,所述保温层的捆绑间距为400mm,所述工作管直径<250mm时,所述反射层的捆绑间距为300mm,工作管直径≥250mm时,所述反射层的捆绑间距为400mm。

9.进一步地,所述反射层自内至外依次包括铝箔层、阻燃胶黏剂层和玻璃纤维层,所述铝箔层贴合于其内部的保温层上。

10.进一步地,所述工作管和外套管进行焊接步骤包括:对待焊接端预热至120℃~250℃,对待焊接端的根部进行填充焊,施焊厚度为6~10 mm,然后再进行填充完成盖面;在盖面上进行堆焊依次形成过渡层和保护层,过渡层焊接1~2 层,保护层焊接2~3层;过渡层焊接时,后一道焊缝覆盖前一道焊缝至少1/3宽度;覆层焊接完毕后,将焊缝表面修磨至与对应的母材表面圆滑过渡。

11.进一步地,所述对外套管的补口处进行防腐处理包括:在外套管的外表面涂刷第一道环氧煤沥青,然后将浸有环氧煤沥青的玻璃丝布按螺旋角α角度在外套管的外表现进行缠绕,在缠绕的同时,用刮板沿轴向将玻璃丝布刮平整;表干后按照相同方法依次涂刷若干道环氧煤沥青和若干道玻璃丝布;涂刷完毕后对表面缺陷进行修理,涂刷面漆。

12.进一步地,所述工作管焊接后对其进行防腐处理,包括:采用涂油喷枪对工作管表面进行喷涂,碰嘴与工作管表面距离约为400mm,喷涂时,喷嘴的均匀移动,速度保持为10~18m/min,空气压力为0.4~0.7mpa,喷涂表面厚度为0.3~0.5mm。

13.进一步地,所述直埋支架包括:所述直埋支架包括滑动支架和导向支架;所述滑动支架包括卡箍i、支架、滑板和底板,所述底板焊接在所述外套管的内侧,所述支架焊接在所述卡箍i的底部,所述滑板焊接在所述支架的底部,并与所述底板滑动配合;所述导向支架包括卡箍ii和支架圆钢,所述支架圆钢设置有至少两个,其内端焊接在所述卡箍ii的外侧,外端与所述外套管的内侧滑动配合。

14.进一步地,所述直埋支架还包括固定支架,所述固定支架为锥形结构体,其大口端与所述外套管的内侧焊接,并在焊接处外侧设置保温层,其小口端与所述工作管的外侧焊接。

15.进一步地,所述固定支架的母线与其轴线的夹角为30

°

。

16.本发明带来的有益效果是:

1、本发明相比较于传统施工技术,具有操作步骤设计合理、操作简单、工程质量安全可靠和降低工程施工成本的优点,同时施工便捷、施工周期短、管道补口焊接工作量大大减少、补口质量可有效提高、降低施工成本、经济效益显著。

17.2、本发明中的复合保温层能够提高保温能力,减少热量损失。

18.3、本发明中的直埋支架具有多种结构形式,可以根据管径和施工方式确定具体类型,在确保内外管对中性的同时降低施工难度和成本。

附图说明

19.图1是现有技术中常规补口施工的管道组对安装的示意图;图2是本发明中工作管组对安装示意图;图3是本发明中外套管组对安装示意图;图4是本发明中滑动支架的安装示意图;图5是本发明中滑动支架的截面示意图;图6是本发明中导向支架的安装示意图;图7是本发明中导向支架的截面示意图;图8是本发明中固定支架的安装示意图;图9是本发明中保温结构示意图;图10是本发明中保温截面示意图;图11是本发明中反射层结构图;图12是本发明中焊接过程的结构示意图;图13是本发明中外套管防腐处理的示意图;图14是本发明中分片式补口段的结构示意图。

具体实施方式

20.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

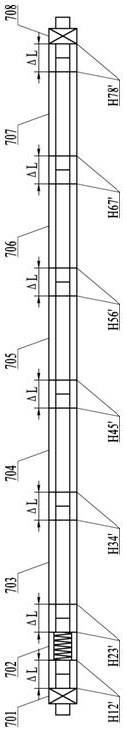

21.如图1所述,某电厂新建一根dn600蒸汽管道,全场18km,其中15km为直埋铺设。直埋预制管道的工作管规格为φ630

×

10、材质20钢,外套管规格φ1220

×

10、材质q235b。以一个标准段为例,外套管的第一管段701、第八管段708的为长度1.5m,第二管段702的长度为2m,第三管段703、第四管段704、第五管段705、第六管段706、第七管段707的长度为12m,标准段总长度65m。上述管段在工作管的焊接处的裸露部分采用分片式下料补口施工方式,因此外套管上的补口焊缝分别为:h12’、h23’、h34’、h45’、h56’、h67’、h78’。

22.h12’焊缝长度为:3.14

×

1220

×

2+3

×△

l=3.14

×

1220

×

2+3

×

600mm=9462mm;外套管上的补口焊缝总长度为9462

×

7mm=66234mm。

23.如图2至14所示,本发明中的一种直埋预制蒸汽保温管制作安装方法,该管道包括工作管2、外套管6、直埋支架1和补偿器9。安装方法包括如下步骤:a、安装直埋支架1,直埋支架1包括滑动支架101、导向支架102和固定支架109。

24.滑动支架101包括卡箍i103a、支架110、滑板107和底板106,底板106焊接在外套管6的内侧,支架110焊接在卡箍i103a的底部,滑板107焊接在支架110的底部,并与底板106滑

动配合。

25.导向支架102包括卡箍ii103b和支架圆钢108,支架圆钢108设置有至少两个,其内端焊接在卡箍ii103b的外侧,外端与外套管6的内侧滑动配合。卡箍i103a和卡箍ii103b的内侧均设置有软隔层104,两侧通过紧固螺栓105连接。

26.固定支架109为锥形结构体,其大口端与外套管6的内侧焊接,并在焊接处外侧设置保温层3,其小口端与工作管2的外侧焊接。固定支架109的母线与其轴线的夹角为30

°

。

27.该步骤包括:a1、检查直埋支架1内的各道卡箍的软隔层104是否正中贴合,卡箍两端部串入紧固螺栓105,检查合格进行下一工序。

28.a2、将设置有复合保温层的工作管2装入直埋支架1,检查各道卡箍的软隔层104正中贴合,紧固螺栓105是否拧紧且两边对称等高平行工作管2,检查合格进行下一工序。

29.该步骤a中,将软隔层104周圈厚度压制在≤10mm为准;工作管2的直径≤125mm的,直埋支架1间距为3.0m,工作管2的直径>125mm的,直埋支架1间距为6.0m;滑动支架101有方向要求,要在工作管2端内标识方向。

30.b、采用补口施工安装工作管2,工作管2包括多个设置有复合保温层的工作管段,分别为第一工作管段201、第二工作管段202、第三工作管段203、第四工作管段204、第五工作管段205、第六工作管段206、第七工作管段207、第八工作管段208。该步骤包括:b1、将工作管2的各工作管段按顺序依次进行组对安装焊接,具体为:将补偿器9的内管连接在第二工作管段202上,以第一工作管段201为左边第一段,所有工作管段由左向右依次进行组对安装焊接,分别形成焊缝h12、h23、h34、h45、h56、h67、h78。

31.b2、对焊缝h12、h23、h34、h45、h56、h67、h78进行射线无损检测,合格后进行下一工序。

32.b3、对各焊接处的裸露部分进行保温补口处理,形成复合保温层,复合保温层的结构与工作管2本身的复合保温层相同。为了提高补口处的防火能力,保温补口施工完成后,在各保温补口处的复合保温层外包裹一层防火层,防火层通过钢丝捆扎牢固。第一工作管段201和第八工作管段208均安装在固定支架109中。

33.如图9至11所示,复合保温层包括多个保温层3和反射层4,反射层4包裹在每层保温层3的外面并且用过扎带捆扎固定。工作管2上的复合保温层通过如下方式设置:保温层3设置有多层,每层保温层3之间错缝设置,压缝尺寸为1/2保温层3,每层保温层3外面包裹反射层4;反射层4呈螺旋式缠绕于其内部的保温层3上,压边长度为30~50mm。

34.反射层4自内至外依次包括铝箔层401、阻燃胶黏剂层402和玻璃纤维层403,铝箔层401贴合于其内部的保温层3上,反射层4呈螺旋式缠绕于其内部的保温层3上,压边30~50mm左右,反射层4的铝箔层401朝内。

35.保温层3采用16号镀锌铁丝或不锈钢带5捆绑,间距400mm,反射层4采用不锈钢带5捆扎,不锈钢带宽度15~20mm、厚度0.1~0.15mm、工作管2直径<250mm时不锈钢带5间距为300mm,工作管2直径≥250mm时不锈钢带5间距为400mm。工作管2管端应预留未包保温层3长度:工作管2直径≤150mm管端留头150mm,工作管2直径200~ 250mm以内管端留头200mm,工作管2直径≥250mm管端留头250mm。

36.c、采用补口施工安装外套管6,外套管6同轴设置在工作管2的外侧。外套管6包括多个钢套管段和两个分片式补口段610,钢套管段分别为第一钢套管段601、第二钢套管段602、第三钢套管段603、第四钢套管段604、第五钢套管段605、第六钢套管段606、第七钢套管段607、第八钢套管段608、第九钢套管段609,其中,第八钢套管段608为补偿段。如图14所示,10包括三个周向均匀分割的弧形片,且在周向两两焊接相连。该步骤包括:c1、将外套管6的各钢套管段按顺序依次进行组队安装焊接,其中两处位置采用分片式下料补口施工焊接而成,其余钢套管段采用拖管补口施工焊接而成。具体地为:将第一钢套管段601与第一工作管段201居中对齐,第一钢套管段601与第二钢套管段602之间以及第八钢套管段608和第九钢套管段609 之间采用分片式下料补口施工连接,即各自焊接有一个分片式补口段610,分别形成焊缝h12、 h89,其余钢套管段焊接有临时拉耳,采用拖管补口施工连接,即通过电动葫芦等设备由右向左依次拖拽后进行组对安装焊接,形成焊缝h23、h34、h45、h56、h67。

37.c2、对焊缝h12、h23、h34、h45、h56、h67、h78、h89进行射线无损检测,合格后进行下一工序。

38.c3、对外套管6的补口处进行防腐处理,包括:第一工作管段201、第二工作管段202、第三工作管段203、第四工作管段204、第五工作管段205、第六工作管段206、第七工作管段207、第八工作管段208的长度分别等于第一钢套管段601、第二钢套管段602、第三钢套管段603、第四钢套管段604、第五钢套管段605、第六钢套管段606、第七钢套管段607、第九钢套管段609的长度+

△

l。

△

l一般选择500~600mm,第八钢套管段608的长度为5

△

l,防火层的长度不小于

△

l+200mm,防火层伸入两侧外套管6内部距离不小于100mm。

39.如图13所示,将准备好的环氧煤沥青倒入行走小车10的料斗中。

40.开启滚轮架11,在外套管6的外表面涂刷第一道环氧煤沥青,然后将玻璃纤维布12的一端浸入料斗13内,然后从料斗13的滚轴下方拉出,然后按螺旋角α调整角度,开启滚轮架11和行走小车10,将玻璃纤维布12缠绕在外套管6的外表。在缠绕的同时,用刮板沿轴向将玻璃丝布12刮平整。表干后按照相同方法依次涂刷四道环氧煤沥青和四道玻璃丝布12。

41.涂刷完毕,待表干后后对表面缺陷进行修理,涂刷面漆,要求表面光滑、光亮、无流挂、鼓包、皱纹、露白现象。

42.如图12所示,工作管2和外套管6进行焊接,以工作管2的焊接为例,其步骤包括:对工作管2的待焊接端进行预热,温度为120℃~250℃。

43.对待焊接端的根部进行填充焊,施焊厚度为6~10 mm,然后再进行填充完成盖面。

44.在盖面上进行堆焊依次形成过渡层211和保护层212,过渡层211焊接1~2 层,保护层212焊接2~3层;过渡层211焊接时,后一道焊缝覆盖前一道焊缝至少1/3宽度。

45.覆层焊接完毕后,将焊缝表面修磨至与对应的母材表面圆滑过渡。对于工作管2的焊接,填充焊完成后进行后热处理,后热温度为150℃~250℃,保温12 h。

46.工作管2焊接后对其进行防腐处理,包括:采用涂油喷枪对工作管2表面进行喷涂,碰嘴与工作管2表面距离约为400mm,喷涂时,喷嘴的均匀移动,速度保持为10~18m/min,空气压力为0.4~0.7mpa,喷涂表面厚度为0.3~0.5mm。

47.如图3所示,外套管6所需补口的焊缝为:h12、h23、h34、h45、h56、h67、h7、h8。

48.焊缝h12、h89的长度为 9462mm;焊缝h23、h34、h45、h56、h67、h78的长度为3.14

×

1220mm=3831mm;外套管6的补口焊缝总长度为9462

×

2+3831

×

6mm=41910mm,焊缝总长度相比较于现有技术减少36.7%,大大提高了施工效率,降低了施工成本,缩短了施工周期,具有显著的经济效益。

49.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1