提高板簧衬套抗撕裂能力和扭转性能的方法及板簧衬套与流程

1.本发明涉及一种提高板簧衬套性能的方法及其板簧衬套,尤其是指一种提高板簧衬套抗撕裂能力和扭转性能的方法及板簧衬套,该种提高板簧衬套抗撕裂能力和扭转性能的方法及板簧衬套通过对板簧衬套结构的改进,保证大扭转角度,同时不发生轴向的窜动和满足径向重载的要求,可靠性高,大大提升了其使用寿命。

背景技术:

2.板簧衬套是板簧系统的重要组成部分,用于板簧和车架的柔性连接,一些板簧衬套系统通过结构和组成具有吸收一些高频振动的作用,同时在板簧运行过程中对其有一定的保护作用,避免道路不平引起的板簧过度变形和大的应力集中。

3.因板簧在运用过程中会绕连接点摆动和牵引制动力传递作用,所以板簧衬套需要提供大角度的扭转和径向承载能力,同时不能出现轴向的窜动和脱出。

4.传统的板簧衬套结构为铜套加油脂润滑形式,可实现大角度的扭转和径向承载能力,但需要经常的维护和添加油脂,且容易出现异物侵入或干摩擦而产生异响;为了实现免维护,同时出现了尼龙、聚氨酯、橡胶等材料套管结构,该结构形式有一定的缓冲和耐磨效果,但是承载能力不足,易磨损失效;目前有橡胶金属硫化一体衬套用于板簧车架连接,有吸收高频振动和柔性连接的效果,且具有一定的重载能力,但在使用过程中大的扭转角度使得橡胶体撕裂造成的连接失效情况,使用寿命相对铜套结构短。

5.综上,现有的板簧衬套各解决方案都存在不足,不能同时满足大扭转角度和重载疲劳的要求,因此很有必要对此加以改进。

6.通过专利检索没发现有与本发明相同技术的专利文献报道,与本发明有一定关系的专利主要有以下几个:1、申请号为cn202021800832.9,名称为“一种板簧衬套”,申请人为浙江创城汽车零部件有限公司的中国实用新型专利,该专利公开了一种板簧衬套,包括内套、外套、橡胶填充层及端盖,所述端盖上设有缓冲件,所述缓冲件包括顶板、设于所述顶板两侧的弹性连接板、设于所述弹性连接板上的底板及设于所述底板上的弹性条;当板簧衬套收到冲击时,将先挤压顶板,顶板将挤压弹性条,进而通过弹性条形变吸收冲击,从而减小冲击,提高板簧衬套的使用寿命。

7.2、申请号为cn201710769364.x,名称为“一种板簧衬套总成”,申请人为安徽江淮汽车集团股份有限公司的中国发明专利,该专利公开了一种板簧衬套总成,包括两个外衬套、两个内衬套及一个轴管;两个外衬套套于轴管上,两个内衬套分别从轴管的两端设置于外衬套与轴管之间;外衬套包括内筒和橡胶层,橡胶层硫化于内筒的外侧面上;橡胶层包括圆柱主体,在圆柱主体的侧表面的轴向设置有多个小凸起。避免板簧卷耳端部与板簧支架干涉;采用非金属件,减轻重量;过盈量较小,减小车辆在行驶时板簧相对板簧支架的力矩,提高车辆行驶的平顺性;维修时拆换方便;消除板簧运动时的噪声。

8.3、申请号为cn201721089258.9,名称为“重型卡车车桥车架缓冲降噪板簧衬套”,

申请人为咸阳西华橡胶有限公司的中国实用新型专利,该专利公开了一种重型卡车车桥车架缓冲降噪板簧衬套,具有衬套本体,衬套本体由芯轴、外套和橡胶弹性体三个部件配合安装组成,且芯轴和外套之间内衬橡胶弹性体;芯轴为用金属制成的圆柱光轴空心结构,套于其外壁的橡胶弹性体为具有一定壁厚的圆管状结构,套于橡胶弹性体外壁的外套为包裹橡胶弹性体两端外圆环端面和外圆柱壁面的整体式环包金属结构。

9.4、申请号为cn201410347857.0,名称为“一种汽车板簧衬套”,申请人为宁国天运橡塑制品有限公司的中国发明专利,该专利公开了一种汽车板簧衬套,属于汽车悬架弹性元件,包括内套,外套,填充橡胶层和挡圈,其中,所述的内套的外表面于衬套轴向截面上为向外突出的弧形,所述的外套的内表面于衬套轴向截面上为向内突出的弧形,内套和外套中间设置有高阻尼合金层,所述的填充橡胶层填充在内套与高阻尼合金层以及外套与高阻尼合金层之间,内套为两端带阶梯的空心圆柱结构,其两端直径小于内套中间部位直径,内套两端分别设置有挡圈,套在内套的阶梯上。

10.通过对上述这些专利的仔细分析,虽然已经有专利提出了板簧衬套的一些问题,也提出了一些改进技术方案,但通过仔细分析,这些专利都仍是采用一些简单的方法提供弹性的阻尼和减震性能,可是并未有效解决大的扭转角度使得橡胶体撕裂造成的连接失效情况的问题,而且存在容易出现轴向的窜动和脱出不足,缺乏系统地考虑;现有的板簧衬套各解决方案都存在不足,不能同时满足大扭转角度和重载疲劳的要求,因此前面所提出的问题仍然存在,所以仍有待进一步加以研究改进。

技术实现要素:

11.本发明的目的在于针对现有板簧衬套存在大的扭转角度使得橡胶体撕裂造成连接失效情况,容易出现轴向的窜动和脱出的不足,提出一种新的板簧衬套抗撕裂的方法及板簧衬套;该种板簧衬套抗撕裂的方法及板簧衬套可以有效解决大的扭转角度使得橡胶体撕裂造成的连接失效情况的问题,并能有效防止轴向的窜动和脱出,从而提升板簧衬套的使用寿命。

12.为了达到这一目的,本发明提供了一种提高板簧衬套抗撕裂能力和扭转性能的方法,采用橡胶金属硫化一体的板簧衬套,并将硫化体的橡胶弹性体内面复合在自润滑套管上,再将自润滑套管压装在内套管上;同时将硫化体的外瓦盖分成两片分瓣梯形子口相匹配结构,在外瓦盖的两端设置压环,压环过盈装配于内套管上并插入硫化体空腔;通过两端的压环对外瓦盖两片分瓣梯形子口压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力,并通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响,从而提升螺栓预紧力来提升板簧衬套抗撕裂的性能。

13.进一步地,所述的通过两端的压环对外瓦盖两片分瓣梯形子口压缩是采用两瓣式结构的外瓦盖,且每一瓣的侧面为梯形子口结构,两瓣合起来时梯形的侧面相互配合形成一个梯形的结合面,两片分瓣外瓦盖梯形子口配合于位于板簧衬套的最外层,两片分瓣外瓦盖之间通过橡胶硫化留有间隙,在压环压装后合拢时通过压环实现橡胶体的轴向预压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力。

14.进一步地,所述的两瓣合起来时梯形的侧面相互配合形成一个梯形的结合面是两片分瓣梯形子口的外瓦盖的侧面为径向分布的三段式结构,其中靠近两端的为分别在不同

角度分布的直线段,两端的直线段中间通过一个过渡段连接,形成一个“z”形的侧面,且两片分瓣梯形子口的外瓦盖的侧面正好相反配合,当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙。

15.进一步地,所述的过渡段为直线或曲线,通过调整过渡段的型面或与两端直线的角度来降低板簧衬套轴向窜动,同时调整所需要的轴向和径向的匹配刚度。

16.进一步地,所述的两片分瓣外瓦盖之间通过橡胶硫化留有间隙是当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙,缝隙由橡胶硫化填充,通过调节间隙宽度可调节橡胶体的压缩量和匹配刚度。

17.进一步地,所述的通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响是采用开口的自润滑套管,并在自润滑套管内表面有锡铜烧结层和ptfe涂层,将带有锡铜烧结层和ptfe涂层的开口的自润滑套管以过盈配合方式卡在内套管上,实现在超扭矩旋转时,硫化体相对内套管之间通过有润滑的滑动,避免橡胶层磨耗和金属摩擦异响,防止橡胶撕裂。

18.进一步地,所述的超扭矩值的确定通过调整自润滑套管的厚度和与内套管的过盈量可调节初始滑动力矩值。

19.一种板簧衬套,包括骨架和硫化体,所述骨架为两个挡环与内套管组装成;所述硫化体过盈配合压装于内套管上,位于两挡环之间;所述硫化体包括自润滑套管、分瓣外瓦盖、隔片和橡胶弹性体;所述硫化体为两端内缩空腔结构,所述挡环插入硫化体空腔形成配合。

20.进一步地,所述的挡环为t型结构,过盈装配于内套管并插入硫化体空腔,同时实现硫化体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力。

21.进一步地,所述的分瓣外瓦盖与自润滑套管均设有开口,且分瓣外瓦盖与自润滑套管开口方向成90

°

交叉分布。

22.进一步地,所述的自润滑套管内表面有锡铜烧结层和ptfe涂层,自润滑套管过盈配合压装于内套管上。

23.进一步地,所述的分瓣外瓦盖为子口配合结构,当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙,缝隙由橡胶硫化填充,通过调节间隙宽度可调节橡胶体的压缩量和匹配刚度。

24.进一步地,所述的内套管为表面碳氮共渗和硬化处理。

25.本发明的优点在于:本发明采用采用橡胶金属硫化一体的板簧衬套,并将硫化体的橡胶弹性体内面复合在自润滑套管上,再将自润滑套管压装在内套管上;同时将硫化体的外瓦盖分成两片分瓣梯形子口相匹配结构,在外瓦盖的两端设置压环,压环过盈装配于内套管上并插入硫化体空腔;通过两端的压环对外瓦盖两片分瓣梯形子口压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力,并通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响,从而提升螺栓预紧力来提升板簧衬套抗撕裂的性能,具有以下优点:1、本发明的板簧衬套在运用中橡胶硫化体在大载荷下可以通过自润滑套管实现相对转动,能提供超额的扭转角度,极限情况下可以达到360

°

,且对橡胶体没有影响,能极

大的提升板簧衬套的使用寿命。

26.2、本发明的板簧衬套的自润滑套管设计,增加ptfe润滑层和锡铜耐磨涂层,可避免相对转动下的橡胶层磨耗和金属相互间摩擦的异响。

27.3、本发明的板簧衬套的分瓣外瓦盖的子口配合设计,可减小承载过程中的轴向分力造成衬套的轴向窜动。

28.4、本发明的板簧衬套的t型挡环结构设计,可集轴向、径向和偏摆限位于一体,同时可有效增大螺栓安装面积提升摩檫力。

29.5、本发明的板簧衬套自润滑套管开口设计,可通过调整自润滑套管的厚度和与内套管的过盈量调节初始滑动力矩值。

附图说明

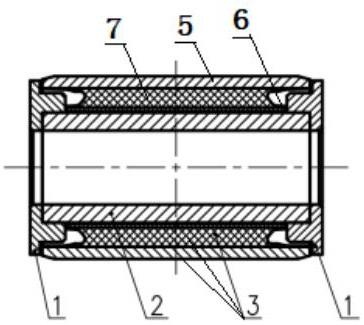

30.图1是本发明实施例一所述的板簧衬套的剖切结构示意图;图2是图1所示板簧衬套的等轴测结构示意图;图3是本发明实施例一所述的硫化体的剖切结构示意图;图4是图3所示硫化体的等轴测结构示意图;图5是本发明实施例一所述的自润滑套管的结构剖切示意图;图6是图5所示的自润滑套管的等轴测示意图;图7是本发明实施例一所述的分瓣外瓦盖的结构示意图;图8是图7所示的分瓣外瓦盖子口配合的等轴测示意图;图9是本发明实施例一所述的t型挡环的结构剖切示意图;图10是图9所示的t型挡环的等轴测示意图;图11为本发明功能曲线测试图。

31.图例说明:1

‑

t型挡环,2

‑

内套管,3

‑

硫化体,4

‑

空腔,5

‑

分瓣外瓦盖,6

‑

自润滑套管,7

‑

橡胶体,8

‑

ptfe涂层,9

‑

锡铜耐磨层,10

‑

钢套,11

‑“

z”字中间段,12

‑“

z”字形子口,13

‑

开口位置,14

‑

子口间隙,15

‑

凸台,16

‑

外环。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

33.实施例一通过附图1

‑

9可以看出,本发明涉及一种板簧衬套,包括t型挡环1、内套管2和硫化体3,t型挡环 1为截面是t型的圆环结构;内套管2为表面硬化的管状结构;硫化体3包括分瓣外瓦盖5、自润滑套管6和橡胶体7,橡胶体7为多层橡胶结构,橡胶体7和自润滑套管6内缩形成空腔4;内套管2过盈配合压入硫化体3的内孔;t型挡环1过盈装配于内套管2两端。

34.本实施例中,两片分瓣外瓦盖5配合于位于板簧衬套的最外层,两片分瓣外瓦盖5采取错位的“z”字形子口12配合,两片分瓣外瓦盖5之间留有间隙,可在压装后合拢实现橡胶体的预压缩,且可通过调节“z”字形的子口间隙14宽度,以及“z”字中间段11的型面和角度可调节橡胶体的压缩量和匹配刚度。所述的子口间隙14宽度为1.5

‑

6mm;“z”字中间段11

可以为直线段或弧线段,所形成的夹角a可以是0

‑

60度,优选为10

‑

45度;发明人研究发现,这样可以获得很好的径向与轴向以及偏转刚度。

35.自润滑套管6为开口结构,且开口位置13与两片分瓣外瓦盖5的“z”字形子口12间隙错位排列,有利于刚度匹配,减少应力集中;自润滑套管6由ptfe涂层8、锡铜耐磨层9和钢套10组成,ptfe涂层8覆盖并填充于锡铜耐磨层9表面孔隙实现自润滑的功能,钢套10确保自润滑套管6与内套管2的过盈配合,过盈配合控制在300nm情况下可实现超扭矩力矩后硫化体3相对内套管2滑动,从而板簧衬套有图11所示的功能曲线;这样可以有效保证超扭矩力矩情况防止硫化体3的橡胶件破坏。

36.t型挡环1填充于硫化体3的两端空腔4,t型挡环1的凸台15压入两片分瓣外瓦盖5的内径里面,紧靠在自润滑套管6的端面,t型挡环1的外环16紧靠在两片分瓣外瓦盖5的外端面,用于止挡橡胶体的轴向窜动,也起到径向、轴向及偏摆的限位和压缩力调整的作用;此外,t型挡环1包裹内套管2可以增大安装接触面积,实现摩擦力提升,提高偏转刚度。

37.实施例二实施例二的原理与实施例一是一样的,只是组合结构上稍微有所不同,通过附图7可以看出,本发明涉及一种板簧衬套,包括骨架和硫化体,所述骨架为两个挡环与内套管组装成;所述硫化体过盈配合压装于内套管上,位于两挡环之间;所述硫化体包括自润滑套管、分瓣外瓦盖、隔片和橡胶弹性体;所述硫化体为两端内缩空腔结构,所述挡环插入硫化体空腔形成配合。

38.进一步地,所述的挡环为t型结构,过盈装配于内套管并插入硫化体空腔,同时实现硫化体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力。

39.进一步地,所述的分瓣外瓦盖与自润滑套管均设有开口,且分瓣外瓦盖与自润滑套管开口方向成90

°

交叉分布。

40.进一步地,所述的自润滑套管内表面有锡铜烧结层和ptfe涂层,自润滑套管过盈配合压装于内套管上。

41.进一步地,所述的分瓣外瓦盖为子口配合结构,当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙,缝隙由橡胶硫化填充,通过调节间隙宽度可调节橡胶体的压缩量和匹配刚度。

42.进一步地,所述的内套管为表面碳氮共渗和硬化处理。

43.实施例三实施例三的原理与实施例一是一样的,只是组合结构上稍微有所不同,通过附图8可以看出,本发明涉及一种板簧衬套,包括骨架和硫化体,所述骨架为两个挡环与内套管组装成;所述硫化体过盈配合压装于内套管上,位于两挡环之间;所述硫化体包括自润滑套管、分瓣外瓦盖、隔片和橡胶弹性体;所述硫化体为两端内缩空腔结构,所述挡环插入硫化体空腔形成配合。

44.只是所述的分瓣外瓦盖为子口配合结构,当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙,且中间段为斜向布置,缝隙由橡胶硫化填充,通过调节间隙宽度可调节橡胶体的压缩量和匹配刚度。

45.通过上述实施例,可以看出本发明还涉及一种提高板簧衬套抗撕裂能力和扭转性能的方法,采用橡胶金属硫化一体的板簧衬套,并将硫化体的橡胶弹性体内面复合在自润

滑套管上,再将自润滑套管压装在内套管上;同时将硫化体的外瓦盖分成两片分瓣梯形子口相匹配结构,在外瓦盖的两端设置压环,压环过盈装配于内套管上并插入硫化体空腔;通过两端的压环对外瓦盖两片分瓣梯形子口压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力,并通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响,从而提升螺栓预紧力来提升板簧衬套抗撕裂的性能。

46.进一步地,所述的通过两端的压环对外瓦盖两片分瓣梯形子口压缩是采用两瓣式结构的外瓦盖,且每一瓣的侧面为梯形子口结构,两瓣合起来时梯形的侧面相互配合形成一个梯形的结合面,两片分瓣外瓦盖梯形子口配合于位于板簧衬套的最外层,两片分瓣外瓦盖之间通过橡胶硫化留有间隙,在压环压装后合拢时通过压环实现橡胶体的轴向预压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力。

47.进一步地,所述的两瓣合起来时梯形的侧面相互配合形成一个梯形的结合面是两片分瓣梯形子口的外瓦盖的侧面为径向分布的三段式结构,其中靠近两端的为分别在不同角度分布的直线段,两端的直线段中间通过一个过渡段连接,形成一个“z”形的侧面,且两片分瓣梯形子口的外瓦盖的侧面正好相反配合,当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙。

48.进一步地,所述的过渡段为直线或曲线,通过调整过渡段的型面或与两端直线的角度来降低板簧衬套轴向窜动,同时调整所需要的轴向和径向的匹配刚度。

49.进一步地,所述的两片分瓣外瓦盖之间通过橡胶硫化留有间隙是当两片分瓣梯形子口的外瓦盖结合起来形成时正好形成两个侧面的“z”形接口缝隙,缝隙由橡胶硫化填充,通过调节间隙宽度可调节橡胶体的压缩量和匹配刚度。

50.进一步地,所述的通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响是采用开口的自润滑套管,并在自润滑套管内表面有锡铜烧结层和ptfe涂层,将带有锡铜烧结层和ptfe涂层的开口的自润滑套管以过盈配合方式卡在内套管上,实现在超扭矩旋转时,硫化体相对内套管之间通过有润滑的滑动,避免橡胶层磨耗和金属摩擦异响,防止橡胶撕裂。

51.进一步地,所述的超扭矩值的确定通过调整自润滑套管的厚度和与内套管的过盈量可调节初始滑动力矩值。

52.上述所列实施例,只是结合附图对本发明的技术方案进行清楚、完整的描述;显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,而且本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。同时,说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

53.本发明的优点在于:本发明采用采用橡胶金属硫化一体的板簧衬套,并将硫化体的橡胶弹性体内面复

合在自润滑套管上,再将自润滑套管压装在内套管上;同时将硫化体的外瓦盖分成两片分瓣梯形子口相匹配结构,在外瓦盖的两端设置压环,压环过盈装配于内套管上并插入硫化体空腔;通过两端的压环对外瓦盖两片分瓣梯形子口压缩,实现橡胶弹性体的轴向窜动和径向变形限位,增大安装面积提升螺栓预紧力,并通过自润滑衬套有润滑和耐磨涂层避免橡胶层磨耗和金属摩擦异响,从而提升螺栓预紧力来提升板簧衬套抗撕裂的性能,具有以下优点:1、本发明的板簧衬套在运用中橡胶硫化体在大载荷下可以相对转动,能提供超额的扭转角度,极限情况下可以达到360

°

,且对橡胶体没有影响,能极大的提升板簧衬套的使用寿命。

54.2、本发明的板簧衬套的自润滑套管设计,增加ptfe润滑层和锡铜耐磨涂层,可避免相对转动下的橡胶层磨耗和金属相互间摩擦的异响。

55.3、本发明的板簧衬套的分瓣外瓦盖的子口配合设计,可减小承载过程中的轴向分力造成衬套的轴向窜动。

56.4、本发明的板簧衬套的t型挡环结构设计,可集轴向、径向和偏摆限位于一体,同时可有效增大螺栓安装面积提升摩檫力。

57.5、本发明的板簧衬套自润滑套管开口设计,可通过调整自润滑套管的厚度和与内套管的过盈量调节初始滑动力矩值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1