一种新型比例换向阀

1.本发明涉及不同工况下的比例换向阀阀口开启控制方法,具体为一种新型比例换向阀结构。

背景技术:

2.换向阀是利用阀芯和阀体之间相对位置的不同,来改变阀体上各个油口之间的通断关系,从而实现各油路连通、切断或者改变液流方向的阀类。换向阀也是液压系统中用量最大、品种和名称最复杂的一类阀。

3.在换向阀的阀口打开后,由于液流动量发生变化,液流会对阀芯产生作用力,称为液动力。在阀口开度一定时,负载、流量等因素发生变化也会影响液动力的大小和方向。由于液动力产生的根本原因是流经阀口的流体的动量产生变化,液动力的产生是不可避免的,无法完全避免液动力对于阀芯位移控制的影响。液压系统末端执行元件通常有两种控制需求,一种是低速、小流量的精确位置控制需求,第二种是高速、大流量的速度控制需求。

技术实现要素:

4.针对现有换向阀的小开度滞环以及大开度内的动态响应时间慢的问题,本发明提出一种新型比例换向阀。

5.一种新型比例换向阀,包括第一步进电机(1)、滚珠丝杠螺母(2)、左位位移传感器(3)、变刚度弹簧(4)、阀芯(5)、阀体(6)、阀套(7)、齿轮副(8)、第三步进电机(9)、右位位移传感器(10)和第二步进电机(11);所述第一步进电机(1)和第二步进电机(11)与阀体通过连接件刚性连接,且第一步进电机(1)和第二步进电机(11)的旋转轴线与阀芯(5)轴线重合;所述第三步进电机(9)输出轴安装于齿轮副主动齿轮位置;所述阀芯(5)两端切制传动螺纹,螺纹长度为阀芯工作行程的3倍,阀芯(5)传动螺纹处与滚珠丝杠螺母(2)组成螺纹副;所述左位位移传感器(3)和右位位移传感器(10)均安装与阀芯(5)伸出端,检测阀芯的位移;所述阀套(7)安装于阀体内(6),安装完成后具有围绕轴线旋转的单一自由度;所述阀套(7)与齿轮副中的从动齿轮刚性连接,第三步进电机(9)输出轴和阀套(7)分别为齿轮副连接的两个旋转部件;所述变刚度弹簧(4)安装于先导压力油腔内部,与阀体直接接触。

6.第一步进电机(1)和第二步进电机(11)输出的角位移与输入的脉冲数成正比,在步进电机完成指定角位移后,保持静态锁定状态,第一步进电机(1)和第二步进电机(11)会输出保持转矩,即阀芯此时保持静止,步进电机完成开环控制,同时第一步进电机(1)和第二步进电机(11)得到的总是脉冲数相同,方向电平不同的电信号。

7.新型比例换向阀在阀芯(5)自零位单向位移小于6mm时,仅用步进电机驱动阀芯产生位移。

8.当先导压力油进入新型比例换向阀的先导压力油腔推动阀芯产生运动时,同时第一步进电机(1)和第二步进电机(11)输出角位移。

9.阀芯(5)的切制螺纹升角大于摩擦角,螺旋副中滚珠丝杠与丝杠螺母均可以作为

主动件。当第一步进电机(1)和第二步进电机(11)输出角位移时,滚珠丝杠螺母(2)为主动件,阀芯(5)为直线从动运动。在阀芯在先导压力油作用下进行<0.5mm微动位移时,第一步进电机(1)和第二步进电机(11)为开路状态,阀芯(5)为主动直线运动,滚珠丝杠螺母(2)为从动旋转运动。

10.阀套(7)上开有节流窗口,当第三步进电机(9)带动齿轮副(8)转动时,会改变阀套(7)上通流窗口面积的大小。

11.本发明无控制脉冲信号和先导压力为零时,阀芯(5)位于中位,工作口a和工作口b、进油口p、回油口t均处于关闭状态;当执行元件需要小流量和精确控制阀芯位移时,此时阀芯(5)位置控制为开环控制系统,控制单元输出脉冲信号至第一步进电机(1)和第二步进电机(11),步进电机精确的角位移可转换为阀芯(5)的精确的轴向运动,完成开环控制;当执行元件需要大流量时,控制单元输出电信号控制先导压力油进入换向阀一侧,推动阀芯(5)运动,同时控制单元(15)也会向第一步进电机(1)和第二步进电机(11)输出脉冲信号,提高阀芯(5)运动的速度,阀芯(5)到达预定位置,第一步进电机(1)和第二步进电机(2)转为力矩控制,左位位移传感器(3)和右位位移传感器(10)会检测阀芯位移,控制单元(15)控制的先导压力油与新型比例换向阀中位移传感器构成电液闭环控制系统,通过控制先导压力的大小来控制阀芯的位移。

12.新型比例换向阀同时具有先导压力和步进电机控制方式。

13.本发明为了满足执行元件不同工况下的控制需要,在小流量情况下,采用直接驱动步进电机的方式去控制阀芯位移,消除稳态液动力和系统滞环对阀芯位置控制准确度的影响,利用步进电机通电保持转矩的特性,当阀芯到达指定位移时,利用这一特性保持丝杠螺母静止,丝杠螺母和阀芯之间的螺旋副通无转动,保证阀芯的位置静止,静止转矩可以平衡小开度下的弹簧弹力、阻尼力、摩擦力、稳态液动力等。当执行元件需要大流量情况下,其特征是阀芯位移较大、弹簧较大的压缩量会产生大的弹簧弹力,同时由于流量的改变,液动力的数值也会变大。步进电机保持转矩是相对有限的,在上述情况中可能失效。因此需采用先导油液驱动阀驱动阀芯,控制单元(15)向第一步进电机(1)、第二步进电机(11)和三通比例减压阀输出一定的电信号,阀芯在压力油和两个步进电机的驱动下可以快速打开阀口,完成大开度情况下的对新型比例换向阀的闭环控制。执行元件的流量需要进一步增大时,可通过旋转阀套(7),增大流道内的通流面积,此时适用于执行元件需要最大流量。

14.本发明是在现有常规阀体的结构上,增加机械元件直驱阀芯,同时大开度时利用位移传感器检测阀芯位移,利用步进电机去降低小开度下滞缓对阀芯的影响,利用先导压力油和步进电机提高新型比例换向阀整体的动态响应,减少大开度下阀芯位移运动的响应时间。

15.本发明采用机械开环控制和先导油液闭环控制的方式去控制阀芯的位移,在换向阀的不同工况开度下都可以实现对于阀芯位移的准确控制,实现了换向阀对与阀芯位移连续成比例的控制要求。

16.与现有比例换向阀相比,本发明具有一下增益效果:(1)两侧安装的步进电机可以实现小开度下的开环控制,减小滞缓对与阀芯运动控制的影响。

17.(2)可以转动的阀套(7)能提高新型比例换向阀的最大流量数值。

18.(3)在较大开度时,阀芯位移控制仍然为电液闭环控制系统,安装的步进电机在阀芯运动时可以提高阀芯运动的速度,快速到达指定位移,减少响应时间。

附图说明

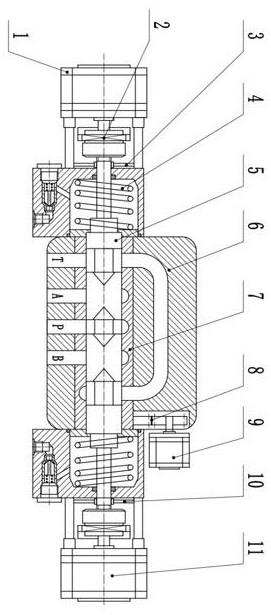

19.图1是本发明的具体结构图。

20.图2是本发明齿轮副(8)带动阀套(7)旋转的结构图。当齿轮副(9)转动时,会增大或者减小阀芯(6)与阀体进油口p之间的通流面积。

21.图3是本发明安装于液压系统中的结构图。

22.图中,1

‑

第一步进电机,2

‑

滚珠丝杠螺母,3

‑

左位位移传感器,4

‑

变刚度弹簧,5

‑

阀芯,6

‑

阀体,7

‑

阀套,8

‑

齿轮副,9

‑

第三步进电机,10

‑

右位位移传感器,11

‑

第三步进电机,p

‑

进油口,a

‑

工作口1,b

‑

工作口2,t

‑

回油口,12

‑

右位三通比例换向,13

‑

新型比例换向阀,14

‑

左位三通比例减压阀,15

‑

控制单元。

具体实施方式

23.本发明一种新型比例换向阀,它是在现有比例换向阀的基础上,在阀芯轴线方向,加入第一步进电机(1)和步进电机(11)直接驱动阀芯。并且设计可旋转的阀套(7),第三步进电机(9)可以控制阀套(7)旋转,其中阀套(7)与阀体压力油p口处的流道横截面为可变型,改变阀套(7)的转动角度,可以控制上述流道的通流面积。

24.在阀芯两端安装渐增型变刚度弹簧(4),弹簧(4)为不等节距螺旋圆柱弹簧,弹簧刚度随着压缩量的增大而增大。

25.如图1所示,所采用的机械开环控制和先导油液闭环控制的新型比例换向阀,包括第一步进电机(1)、滚珠丝杠螺母(2)、左位位移传感器(3)、变刚度弹簧(4)、阀芯(5)、阀体(6)、阀套(7)、齿轮副(8)、第三步进电机(9)、右位位移传感器(10)和第二步进电机(11)。

26.要求阀芯向左移动,压力油入口p接通左侧工作口a。

27.当执行元件要求低速小流量,精确位置控制情况下,控制单元(15)向第一步进电机(1)和第二步进电机(11)发出指定电信号,第一步进电机(1)和第二步进电机(11)开始做旋向相反的角位移,通过滚珠丝杠和丝杠螺母组成的螺旋副将角位移转换为阀芯(5)的直线位移。当第一步进电机(1)和第二步进电机(11)达到指定角位移时,控制单元(15)无脉冲信号,第一步进电机(1)和第二步进电机(11)电机各相绕组通额定电流,且处于静态锁定状态,此时步进电机以保持转矩静止,阀芯会保持此位置不变,完成开环控制,由于小开度下稳态液动力、变刚度弹簧(3)的弹簧力均为较小数值,故保持力矩可与上述各力平衡,阀芯保持稳态,达到稳定的工作状态。

28.当工况为高速大流量,阀口大开度情况下,控制单元(15)会向右位三通比例减压阀输出电信号,增大进入右侧先导油腔内的先导压力油的压力。根据控制单元(15)对三通比例减压阀的电信号,第一步进电机(1)和第二步进电机(11)会得到一个位置相近的电脉冲,此时阀芯(5)在压力油和两个步进电机的共同作用下开始产生位移。当到达阀芯到达指定位移后仍需进行微动位移调整时,第一步进电机(1)和第二步进电机(11)处于开路状态,左位位移传感器(4)检测阀芯位移,改变先导压力的大小,此时为新型比例换向阀控制方式为电液闭环控制。

29.当执行元件需要进一步提高流过新型比例换向阀的流量时,控制单元(15)向第三步进电机(9)输入脉冲,带动阀套(7)旋转,增大阀芯(5)与进油口p的通流面积,此时为工作机构需要新型比例换向阀提供最大流量的工作需求。

30.需要新型比例换向阀回至中位时时,各步进电机无脉冲信号,无先导油液进入阀体内,阀芯(5)在变刚度弹簧(3)作用下回至中位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1