超强无碱玻璃钢加筋供水管及其连接结构及其生产设备的制作方法

:

1.本发明涉及供水管道技术领域,尤其涉及超强无碱玻璃钢加筋供水管及其连接结构及其生产设备。

背景技术:

2.玻璃钢(frp)亦称作gfrp,即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,是以玻璃纤维或其制品作增强材料的增强塑料。玻璃钢管主要是以玻璃纤维及其制品为增强材料,以高分子成分的不饱和聚脂树脂、环氧树脂等为基本材料。玻璃钢管以其独具的强耐腐蚀性能、输送能耗低、使用寿命长(在50年以上)、运输安装方便、维护成本低及综合造价低等诸多优势在石油、电力、化工、造纸、城市给排水、工厂污水处理、海水淡化、煤气输送等行业取得了广泛的应用。

3.在城市给排水领域,玻璃钢管因其轻质、耐腐蚀等特点,得到越来越广泛的应用,但纯玻璃钢管的缺点是荷载强度低,抗冲击性能差,轴向抗拉能力低,在埋入地下较深条件使用时,经常出现因荷载力过大致使管道断裂、或受外界撞击破裂、遇地基下陷轴向拉伸断裂爆管的情况,导致停水无法使用。后来,市场上出现了一种玻璃钢夹砂管,如公开号为cn202925604u的中国专利申请,通过在玻璃钢管内添加一定含量的石英砂,以提升纯玻璃钢管的强度,这种玻璃钢夹砂管虽强度达标,但由于石英砂的添加量没有固定标准,导致当内部水压过大时,经常出现渗水漏水的情况,最终导致这种玻璃钢夹砂管道逐渐被市场所淘汰。

4.现在的玻璃钢管在连接时,如公开号为cn206072567u的中国专利申请,其管道在制作时一端制成插口,另一端制成承口,连接时将插口插入承口内,这种连接方式,其缺点一是承口的外径大于管道其他部位的外径,管道安装后承口处受力很大,承插口处很容易断裂导致漏水的情况;二是管道在地下有时会发生沉降和位移,导致插口和承口脱开,从而出现插口和承口连接失效的情况。

5.综上,现有的玻璃钢供水管已满足不了市场的需求,成为行业内亟需解决的技术难题。

技术实现要素:

6.本发明为了弥补现有技术的不足,提供了超强无碱玻璃钢加筋供水管及其连接结构及其生产设备,解决了以往的纯玻璃钢管耐压强度低、抗冲击性能弱、轴向抗拉能力弱的问题,彻底解决了以往的玻璃钢夹砂管经常出现渗水、漏水爆管的问题。

7.本发明为解决上述技术问题所采用的技术方案是:

8.超强无碱玻璃钢加筋供水管,包括管道本体,所述管道本体包括防水耐磨内衬层,所述防水耐磨内衬层外侧设有若干层交错设置的环向缠绕层、交叉编织层和0度角加强层,所述管道本体的最外层为环向缠绕层,所述最外层的环向缠绕层外表面间隔设有若干个环形的玻璃纤维加强筋。

9.所述环向缠绕层通过玻璃纤维浸胶后环形缠绕制成,所述交叉编织层通过玻璃纤维浸胶后交叉编织制成,所述0度角加强层通过玻璃纤维浸胶后沿管道本体轴向铺设制成。

10.所述管道本体的两端均是插口,在管道本体的两端分别设有若干道环形的密封圈槽,靠近内侧密封圈槽的管道本体上设有环形的锁紧台。

11.所述玻璃纤维加强筋与最外层的环向缠绕层之间设有高强织物,所述玻璃纤维加强筋通过玻璃纤维浸胶后环向缠绕制成。

12.包括连接套,所述连接套内侧中部安装有环形的耐压缩橡胶定位圈,所述两个管道本体的端部分别插入连接套内部与耐压缩橡胶定位圈两侧接触,管道本体端部的密封圈槽内安装有密封圈,所述连接套的两端侧壁内分别开孔并插装有与管道本体上的锁紧台相配合的锁紧块。

13.所述连接套的外径不大于管道本体的玻璃纤维加强筋的外径,所述连接套包括玻璃钢套或玻璃钢套与钢套的组合套或采用高强纤维织物浸渍高强树脂热固成型套。

14.超强无碱玻璃钢加筋供水管的生产设备,包括模具,所述模具两端分别安装转盘,所述模具两端的转轴分别通过支撑座进行旋转支撑,模具一端的转轴与驱动电机相连;模具一侧设有沿导轨移动的玻璃纤维缠绕机,所述玻璃纤维缠绕机一侧设有玻璃纤维架,所述玻璃纤维架上设有若干个玻璃纤维辊。

15.所述玻璃纤维缠绕机包括机体,所述机体上设有浸胶池,浸胶池上方设有压辊,所述浸胶池与玻璃纤维架之间的机体上设有固定导丝器,所述浸胶池与模具之间的机体上设有旋转导丝器和0度角编织器,所述旋转导丝器用于制成环向缠绕层和交叉编织层,所述0度角编织器用于制成0度角加强层。

16.所述固定导丝器包括固定条,在固定条上设有若干纤维穿孔;所述旋转导丝器包括旋转盘,旋转盘通过固定转轴安装在机体上,手柄通过固定转轴带动旋转盘旋转,旋转盘底部设有角度调节档杆,机体上设有与角度调节档杆相配合的弧形槽,角度调节档杆插装在弧形槽内,弧形槽的两端为45度角档位,弧形槽的中部为90度档位,旋转盘的前端设有固定条,在固定条上设有若干纤维穿孔。

17.所述0度角编织器包括气缸,气缸前端连接有探杆,探杆前端设有纤维穿环,所述转盘的外边缘沿圆周均匀间隔设有若干挂钩,探杆和纤维穿环将0度角的玻璃纤维依次挂接在若干个挂钩上。

18.本发明采用上述方案,具有如下有益效果:

19.(1)采用环向缠绕层、交叉编织层和0度角加强层的组合结构,大大提高了轴向强度,轴向拉伸强度提高了2

‑

10倍以上,中小口径管道长度由原来的6米提高到12米,大口径管道由原来6

‑

12米提升到了18

‑

36米,减少了管道连接点,从而减少了漏水点,省工省时省力;

20.(2)重量轻,是以前的pccp供水管重量的十分之一,是钢管重量的四分之一,减小了吊机吨位,加快了安装时间,提高了安装速度,节约了安装成本;

21.(3)采用若干个环形的玻璃纤维加强筋,环向刚度提高了2

‑

3倍,大大增加了承载能力、耐压强度和抗冲击性能;

22.(4)采用连接套将管道两端进行连接的结构形式,连接套的外径不大于管道本体的玻璃纤维加强筋的外径,优选是连接套的外径与管道本体的玻璃纤维加强筋的外径相

同,管道连接后可保持水平状态,避免出现受力不均导致的断裂情况,大大提高了抗震能力;

23.(5)连接套给管道预留出了轴向活动的空间,可允许管道在连接套内发生小量轴向位移,提升轴向拉伸和抗沉降能力,增加了抗地震能力,同时锁紧台与锁紧件的设置,又可对管道起到限制作用,避免了管道从连接套脱出导致漏水的情况;

24.(6)连接套内设有耐压缩橡胶定位圈,该胶圈具有一定的弹性,可以避免两管道直接接触发生硬性接触导致破损的情况。

25.(7)特殊的优化设计在不增加成本的情况下,比公知技术生产的制品性能技术指标提高了2倍以上,其轴向强度和对角拉伸强度成倍的提高,较好的克服了老工艺制品轴向拉伸差,剪切能力差,开裂、爆管的弊病。

附图说明:

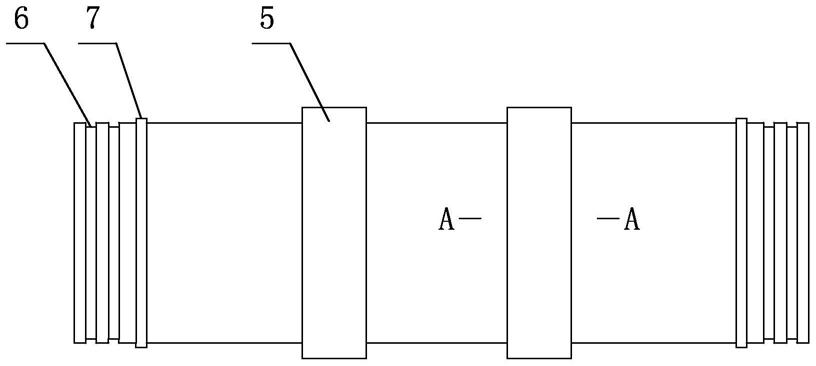

26.图1为本发明超强无碱玻璃钢加筋供水管的结构示意图。

27.图2为图1中的a

‑

a剖视示意图。

28.图3为本发明管道连接的结构示意图。

29.图4为本发明生产设备的俯视结构示意图。

30.图5为本发明生产设备的左视结构示意图。

31.图6为本发明旋转导丝器的结构示意图。

32.图中,1、防水耐磨内衬层,2、环向缠绕层,3、交叉编织层,4、0度角加强层,5、玻璃纤维加强筋,6、密封圈槽,7、锁紧台,8、高强织物,9、连接套,10、耐压缩橡胶定位圈,11、密封圈,12、锁紧块,13、模具,14、转盘,15、支撑座,16、驱动电机,17、导轨,18、玻璃纤维架,19、玻璃纤维辊,20、机体,21、浸胶池,22、压辊,23、固定导丝器,24、旋转导丝器,25、0度角编织器,26、固定条,27、纤维穿孔,28、旋转盘,29、固定转轴,30、手柄,31、角度调节档杆,32、弧形槽,33、气缸,34、探杆,35、纤维穿环,36、挂钩。

具体实施方式:

33.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

34.如图1

‑

2所示,超强无碱玻璃钢加筋供水管,包括管道本体,所述管道本体包括防水耐磨内衬层1,所述防水耐磨内衬层1外侧设有若干层交错设置的环向缠绕层2、交叉编织层3和0度角加强层4,所述管道本体的最外层为环向缠绕层2,所述最外层的环向缠绕层2外表面间隔设有若干个环形的玻璃纤维加强筋5,大大提升了环向刚度。环向缠绕层2、交叉编织层3和0度角加强层4的具体排列顺序可根据需要任意设置,优选的,本发明采用由内向外依次设置的环向缠绕层2、交叉编织层3和0度角加强层4为一个组合,采用若干个这种组合叠加而成。

35.所述环向缠绕层2通过玻璃纤维浸胶后环形缠绕制成,所述交叉编织层3通过玻璃纤维浸胶后交叉编织制成,所述0度角加强层4通过玻璃纤维浸胶后沿管道本体轴向铺设制成。

36.所述管道本体的两端均是插口,打破了原来一头是承口一头是插口的方式,在管

道本体的两端分别设有若干道环形的密封圈槽6,靠近内侧密封圈槽6的管道本体上设有环形的锁紧台7。

37.所述玻璃纤维加强筋5与最外层的环向缠绕层2之间设有高强织物8,高强织物8可采用单轴向布等材料,高强织物8可增加玻璃纤维加强筋5的牢固性,所述玻璃纤维加强筋5通过玻璃纤维浸胶后环形缠绕制成。

38.如图3所示,超强无碱玻璃钢加筋供水管的连接结构,包括连接套9,所述连接套9内侧中部安装有环形的耐压缩橡胶定位圈10,所述两个管道本体的端部分别插入连接套9内部与耐压缩橡胶定位圈10两侧接触,管道本体端部的密封圈槽6内安装有密封圈11,所述连接套9的两端侧壁内分别开孔并插装有与管道本体上的锁紧台7相配合的锁紧块12。

39.所述连接套9的外径不大于管道本体的玻璃纤维加强筋5的外径,所述连接套9包括玻璃钢套或玻璃钢套与钢套的组合套或采用高强纤维织物浸渍高强树脂热固成型套,可根据地质条件定制,长度一般不小于500mm。

40.如图4

‑

6所示,超强无碱玻璃钢加筋供水管的生产设备,包括模具13,所述模具13两端分别安装转盘14,所述模具13两端的转轴分别通过支撑座15进行旋转支撑,模具13一端的转轴与驱动电机16相连;模具13一侧设有沿导轨17移动的玻璃纤维缠绕机,所述玻璃纤维缠绕机一侧设有玻璃纤维架18,所述玻璃纤维架18上设有若干个玻璃纤维辊19。

41.所述玻璃纤维缠绕机包括机体20,所述机体上设有浸胶池21,浸胶池上方设有压辊22,所述浸胶池与玻璃纤维架之间的机体上设有固定导丝器23,所述浸胶池与模具之间的机体上设有旋转导丝器24和0度角编织器25,所述旋转导丝器24用于制成环向缠绕层2和交叉编织层3,所述0度角编织器25用于制成0度角加强层4。

42.所述固定导丝器包括固定条26,在固定条上设有若干纤维穿孔27;所述旋转导丝器包括旋转盘28,旋转盘通过固定转轴29安装在机体上,手柄30通过固定转轴带动旋转盘旋转,旋转盘底部设有角度调节档杆31,机体上设有与角度调节档杆相配合的弧形槽32,角度调节档杆插装在弧形槽内,弧形槽的两端为45度角档位,弧形槽的中部为90度档位,旋转盘的前端设有固定条26,在固定条上设有若干纤维穿孔27。

43.所述0度角编织器包括气缸33,气缸前端连接有探杆34,探杆前端设有纤维穿环35,所述转盘的外边缘沿圆周均匀间隔设有若干挂钩36,探杆和纤维穿环将0度角的玻璃纤维依次挂接在若干个挂钩上。此工艺是采用专用模具与伺服程控机械的配合,模具两端置有等角度圆形齿盘,探杆将浸胶玻璃纤维以0度角依次挂接在若干个挂钩上,往复缠绕至360

°

为一个铺层,根据设计强度的需要而决定0角度缠绕的层数。

44.工作原理:

45.首先在模具13上套设防水耐磨内衬层1,再在防水耐磨内衬层1外侧进行环向缠绕层2的制作:将玻璃纤维架18上的若干个玻璃纤维辊19的玻璃纤维先穿过固定导丝器23上固定条26的若干纤维穿孔27,然后穿过压辊22下方的浸胶池21内进行浸胶,然后再穿过旋转导丝器24上固定条26的若干纤维穿孔27,通过手柄30将旋转盘28底部的角度调节档杆31旋转至弧形槽32中部的90度档位,然后启动驱动电机16带动模具13和防水耐磨内衬层1旋转,同时启动机体20沿导轨17左右移动,浸胶后的玻璃纤维在防水耐磨内衬层1上进行环向缠绕,形成环向缠绕层2。

46.然后在环向缠绕层2的外表面进行交叉编织层3的制作:在驱动电机16带动模具13

和防水耐磨内衬层1旋转前提下,通过手柄30将旋转盘28底部的角度调节档杆31旋转至弧形槽32一端的45度角档位,启动机体20沿导轨17从右向左移动,机体20移动至防水耐磨内衬层1端部后,再通过手柄30将旋转盘底部的角度调节档杆旋转至弧形槽另一端的45度角档位,启动机体20沿导轨17从左向右移动,浸胶后的玻璃纤维在环向缠绕层2的外表面交叉编织缠绕,形成交叉编织层3,然后剪断玻璃纤维。

47.然后在交叉编织层3的外表面进行0度角加强层4的制作:将玻璃纤维架18上的一个玻璃纤维辊19的玻璃纤维先穿过固定导丝器23上固定条26的纤维穿孔27,然后穿过压辊22下方的浸胶池21内进行浸胶,然后再穿过0度角编织器25的纤维穿环35,气缸33伸长带动探杆34及纤维穿环35伸至右侧转盘14外边缘的相邻两个挂钩36之间,将玻璃纤维一端绑扎在挂钩36上,然后启动机体20沿导轨17从右向左移动,探杆34及纤维穿环35从左侧转盘14外边缘的相邻两个挂钩36之间穿过,然后驱动电机16启动带动转盘14及防水耐磨内衬层1步进旋转一个挂钩36的距离后停止,再启动机体20沿导轨17从左向右移动,玻璃纤维便会挂在左侧转盘14的一个挂钩36上,同理反复移动,玻璃纤维便会沿圆周呈0度角挂在左右两个转盘14的若干个挂钩36上并靠张力拉紧;然后再在这些0度角的玻璃纤维外侧进行环向缠绕层2的制作,通过环向缠绕层2将0度角加强层4收紧固定,最后将两端的玻璃纤维切断后,形成0度角加强层4。

48.重复上述步骤,至少形成环向缠绕层2、交叉编织层3、0度角加强层4、环向缠绕层2、交叉编织层3、0度角加强层4、环向缠绕层2的管道本体结构。

49.然后在管道本体的外表面继续进行玻璃纤维加强筋5的制作:首先在管道本体的外表面间隔缠绕若干个高强织物8,然后再将玻璃纤维架18上的若干个玻璃纤维辊19的玻璃纤维先穿过固定导丝器上固定条的若干纤维穿孔,然后穿过压辊下方的浸胶池内进行浸胶,然后再穿过旋转导丝器上固定条的若干纤维穿孔,玻璃纤维的宽度与高强织物8的宽度对应,通过手柄将旋转盘底部的角度调节档杆旋转至弧形槽中部的90度档位,然后启动机体沿导轨移动至高强织物的位置,再启动驱动电机带动模具旋转,浸胶后的玻璃纤维在高强织物8上进行环向缠绕,形成玻璃纤维加强筋5。

50.然后在管道本体的两端外表面继续进行玻璃纤维的环向缠绕形成锁紧台7。

51.最后对整个管道本体进行固化处理,固化完成后对管道本体进行修整,并在管道本体两端加工出若干道环形的密封圈槽6,完成整个管道的制造。

52.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

53.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1