一种谐波减速器柔轮、微织构加工装置及方法

1.本发明涉及一种谐波减速器柔轮,具体涉及一种谐波减速器柔轮、微织构加工装置及方法。

背景技术:

2.谐波减速器传动是美国发明家c.w.musser于1955年发明制造,它是一种利用柔轮产生弹性变形进行传动或动力传输的一种传动方式,它突破了机械传动采用刚性机械的模式。柔轮作为谐波减速器中重要的一部分,也是受力最复杂的零件,最易发生疲劳失效,其工作寿命决定了谐波减速器的工作寿命。因此,如何改善柔轮性能,减少柔轮摩损,提高谐波减速器的效率与精度,具有重要的意义。

技术实现要素:

3.本发明是为克服现有技术不足,提供一种谐波减速器柔轮、微织构加工装置及方法。

4.一种谐波减速器柔轮,包含柔轮主体,还包含微织构;所述微织构为在柔轮主体内表面上沿周向均匀排布的多条沟槽,或者所述微织构为在柔轮主体的内表面沿周向排布的多个凹坑;沟槽或凹坑布置在柔轮轮齿对应的柔轮主体的内表面上。

5.一种谐波减速器柔轮微织构加工装置,包含移动平台、电机、滚刀、柔轮支撑架和支撑齿轮;电机安装在移动平台上,滚刀安装在电机的输出轴上,柔轮主体由固定在基座上的柔轮支撑架定位,柔轮主体的外侧面的柔轮轮齿与支撑齿轮相啮合,支撑齿轮固定在齿轮支撑架上,齿轮支撑架固定在基座上,滚刀布置在柔轮主体内表面以实现微织构的加工,柔轮主体可相对柔轮支撑架和支撑齿轮转动。

6.一种谐波减速器柔轮微织构加工方法,步骤如下:

7.一、准备完预制的柔轮主体;

8.二、柔轮主体预处理:去除柔轮主体表面的油污;

9.三、装夹:将柔轮主体通过柔轮支撑架支撑,并与支撑齿轮相接触,滚刀与电机输出轴连接并安装于移动平台上,滚刀与柔轮主体相接触,使柔轮主体在滚刀带动下平稳旋转,通过螺旋测微头控制滑动平台的往复移动,进而控制电机的移动,使滚刀7靠近柔轮主体内表面并挤压柔轮主体使得柔轮轮齿与支撑齿轮啮合;

10.四、加工:开启电机,在柔轮主体1的内表面滚压出深度一致的微织构;

11.五、卸载:滚压结束后,反转螺旋测微头,使滚刀远离柔轮主体的内表面,加工完成。

12.本发明相比现有技术的有益效果是:

13.在柔轮主体的内壁表面设置长条沟槽或者凹坑微织构,内壁表面设置的微织构能够有效减轻油脂摩擦条件下产生的严重磨损,同时提高谐波减速器的效率与精度,降低噪声与振动。微织构表面能够储存油液,为摩擦副表面提供“二次润滑”,同时,能够储存磨屑

磨粒,有效避免磨屑对柔轮内壁与波发生器柔性轴承外圈损伤,提高使用寿命。

14.本发明采用滚刀在柔轮主体的内表面滚压出规则排列的沟槽或者凹坑微织构,在润滑剂的作用下,微织构能够很好的储存润滑剂并疏导润滑介质,使摩擦副表面持续保持良好润滑。对比无织构柔轮主体的内表面,微织构表面能够减低摩擦表面的摩擦系数20%,降低表面温度15%,提升谐波减速器使用寿命30%以上。

15.下面结合附图和实施例对本发明的技术方案作进一步地说明:

附图说明

16.图1为本发明的内壁表面具有微织构的谐波减速器柔轮结构图;

17.图2为实施例中长条形沟槽布置示意图;

18.图3为实施例中长条形沟槽截面图;

19.图4为实施例中圆形凹坑布置的示意图;

20.图5为实施例中圆形凹坑的截面图;

21.图6为实施例中长条沟槽与圆形凹坑复合排布的示意图;

22.图7为实施例中展开后呈斜向排布的长条沟槽的示意图;

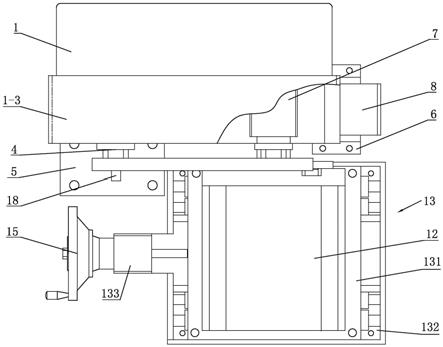

23.图8为本发明的微织构加工设备的结构示意图;

24.图9为本发明的微织构加工设备的结构平面图;

25.图10为本发明的柔轮支撑架的示意图;

26.图11为本发明的支撑轴筒剖面图;

27.图12为本发明提供的滚刀示意图。

具体实施方式

28.如图1所示,本实施方式的一种谐波减速器柔轮,包含柔轮主体1,还包含微织构3;所述微织构3为在柔轮主体1内表面上沿周向均匀排布的多条沟槽3-1,或者所述微织构为在柔轮主体1的内表面沿周向排布的多个凹坑3-2;沟槽3-1或凹坑3-2布置在柔轮轮齿对应的柔轮主体1的内表面上。

29.柔轮主体1是谐波减速器的重要组成部分,能够利用柔轮自身的弹性变形运动来达到传动的目的,所以在周期运动中,柔轮极易出现疲劳破坏,波发生器轴承表面磨损,本实例中柔轮主体1材料选用40crnimoa合金钢,该材料具备高强度,高韧性,高延展性和优良的切削性能,并具备抗过耐热性。

30.实施例1,每条沟槽3-1的长度方向沿柔轮主体1的轴向布置。

31.实施例2,多条沟槽3-1在柔轮主体1展开后长度方向呈倾斜布置。如此设置,沟槽沿轴线设置和倾斜设置,方便加工,易于磨屑存储。

32.实施例3,实施例1的基础上,在每条沟槽3-1上还设置有多个凹坑3-2,凹坑3-2为圆形凹坑。沟槽3-1和凹坑3-2的复合设计,大大提高了油液和磨屑的存储。

33.实施例4,在实施例1或2的基础上,所述微织构3在柔轮主体1的内壁表面11上的面积占有率为20%-40%。

34.实施例5,在实施例1的基础上,每条沟槽3-1的深度为20-50微米,端部开口的宽度为100-200微米。如此设置,适应性好,微织构表面能够储存油液,为摩擦副表面提供“二次

润滑”,同时,能够储存磨屑磨粒。

35.实施例6,基于上述实施方式,凹坑3-2为圆形凹坑,每个凹坑3-2的直径为50-200微米,深度为20-50微米。适应性好,微织构表面能够储存油液,为摩擦副表面提供“二次润滑”,同时,能够储存磨屑磨粒。

36.如图8-图9所示,第二个实施方式,还提供一种谐波减速器柔轮微织构加工装置,包含移动平台13、电机12、滚刀7、柔轮支撑架5和支撑齿轮8;

37.电机12安装在移动平台13上,滚刀7安装在电机12的输出轴上,柔轮主体1由固定在基座上的柔轮支撑架5定位,柔轮主体1的外侧面的柔轮轮齿与支撑齿轮8相啮合,支撑齿轮8固定在齿轮支撑架6上,齿轮支撑架6固定在基座上,滚刀7布置在柔轮主体1内表面以实现微织构的加工,柔轮主体1可相对柔轮支撑架5和支撑齿轮8转动。

38.进一步地,如图8所示,所述移动平台13包含滑动平台131、固定平台132、上滑轨、下滑轨和螺旋测微头133;滑动平台131下表面上安装有上滑轨,固定平台132的上表面加工有与上滑轨相配合的下滑槽,固定平台132的上表面上安装有下滑轨,滑动平台131的下表面上加工有与下滑轨相配合的上滑槽,螺旋测微头133安装在固定平台132上,滑动平台131由螺旋测微头133驱动,电机12安装在滑动平台131上。移动平台13的设计,通过手轮15调整滑动平台131在固定平台132上运动,将柔轮主体1套于三个支撑轴筒4上,转动手轮15驱动螺旋测微头133转动,驱动滑动平台131在固定平台132上平移,使滚刀7的滚刀表面17靠近柔轮主体1的内表面11并挤压内表面11使得柔轮轮齿1-3与支撑齿轮8啮合;开启电机12,在柔轮主体1的内表面11滚压出深度一致的规则微织构3。

39.如图10-图11所示,所述柔轮支撑架5包含支架19、底座22和支撑轴筒4;支架19固定在底座22上,底座22固定在基座上,支架19上设置有三个支撑轴筒4,柔轮主体1由三个支撑轴筒4支撑定位,每个所述支撑轴筒4包含支撑轴24、外套筒29和橡胶套25;支撑轴24固定在支架19上,外套筒29可转动地设置在支撑轴24上,外套筒29外侧面包覆有橡胶套25,橡胶套25与柔轮主体1内表面相接触。

40.图10中,在支架19上设置肋板18,增加了支架19的刚度与平稳性,支架19上端设有三个螺纹孔20,用于与支撑轴筒4上的螺纹轴23连接;如图11所示,外套筒29通过轴承26与支撑轴24相连,其中一个轴承通过套筒28和螺母27固定在支撑轴24上,橡胶套25有效防止了柔轮内壁11被划伤。

41.基于上述2个实施方式,还提供一种谐波减速器柔轮微织构加工方法,步骤如下:

42.一、准备完预制的柔轮主体1;

43.二、柔轮主体1预处理:去除柔轮主体1表面的油污;

44.三、装夹:将柔轮主体1通过柔轮支撑架5支撑,并与支撑齿轮8相接触,滚刀7与电机12输出轴连接并安装于移动平台13上,滚刀7与柔轮主体1相接触,使柔轮主体1在滚刀7带动下平稳旋转,通过螺旋测微头133控制滑动平台131的往复移动,进而控制电机12的移动,使滚刀7的滚刀表面17靠近柔轮主体1的内表面11并挤压柔轮主体1使得柔轮轮齿2与支撑齿轮8啮合;

45.四、加工:开启电机12,在柔轮主体1的内表面滚压出深度一致的微织构;微织构为沟槽或凹坑;

46.五、卸载:滚压结束后,反转螺旋测微头133,使滚刀7远离柔轮主体1的内表面,加

工完成。微织构能够存储润滑剂,避免波发生器与柔轮主体1之间润滑不良的情况发生,有效减轻油脂摩擦条件下柔轮内壁与波发生器柔性轴承外圈产生的严重磨损,提高谐波减速器的效率与精度,降低噪声与振动,同时滚压是一种无切削加工的塑性加工方法,可提高柔轮内壁的表面质量,提高疲劳强度。通过上述加工装置及加工方法,在柔轮主体1的内表面加工出沟槽和凹坑微织构,来改善柔轮主体1内表面与波发生器柔性轴承外圈间的润滑状态,提高两接触面之间的摩擦特性。

47.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1