由弹性体支承件的支承件外套筒和支承件管构成的系统的制作方法

1.本发明涉及一种由弹性体支承件(elastomerlager)的柔性的支承件外套筒和支承件管构成的系统、一种支承件外套筒与支承件管的形状配合的复合结构以及一种具有形状配合的复合结构的机动车。

背景技术:

2.弹性体支承件用于将两个组件相互连接,以便例如吸收振动、冲击和噪音或者防止振动、冲击和噪音在组件之间的传递。弹性体支承件例如用于汽车制造。

3.在汽车制造中,由于电气化,对弹性体支承件的要求急剧上升。具体而言,要满足的挤出力增加,该挤出力被视为弹性体支承件在支承件管中的固定的配合的量度。与过去不同,针对许多应用、例如将电动机支承在机动车的副车架上所期望的挤出力不再只借助弹性体支承件的支承件外套筒与支承件管的重叠来实现。

4.由ep 2 456 995b1已知弹性体支承件和包围其由弹性体制成的圆柱形外壳的套筒的复合结构。在中空柱形的套筒的壁中置入了多个均匀分布在套筒周部上并且向内凸起的弹性的压印部。沿弹性体支承件压入套筒的过程的方向观察,弹性的压印部构成套筒的自由横截面的漏斗形状的收缩部。当弹性体支承件被压入套筒中时,外壳在发生弹性变形的情况下在弹性的压印部的斜面上滑动到外壳卡锁在套筒中的终端位置,在此过程中弹性的压印部也发生弹性变形。

5.具有也可以称为卡锁凸耳的弹性压印部的解决方案的缺点在于,由弹性体支承件和支承件管构成的复合结构需要高的制造耗费。因此,具有弹性压印部或卡锁凸耳的支承件管的制造非常费事,并且弹性体支承件和支承件管的接合同样是耗费的。此外,该复合结构不能旋转并且也不对称,这给复合结构的装配、尤其可结合性、在支承件管上的连接点、例如焊缝和咬合缝的定位带来限制。

技术实现要素:

6.因此,本发明所要解决的技术问题是提供一种由弹性体支承件的柔性的支承件外套筒和支承件管构成的系统,该系统没有现有技术的缺点,尤其能够更简单地制造和装配。

7.上述技术问题通过根据本发明的技术方案解决,尤其通过根据本发明的由弹性体支承件的柔性的支承件外套筒和支承件管构成的系统、根据本发明的弹性体支承件的支承件外套筒与支承件管的形状配合的复合结构和根据本发明所述的机动车解决。本发明的另外的优点和细节由说明书和附图给出。在此关于按照本发明的系统描述的特征和细节当然也适用于关于按照本发明的形状配合的复合结构和按照本发明的机动车,以及相应地反之亦然,因此就公开内容而言,各项单独的发明方面总是相互援引或者可以相互援引。

8.根据本发明的第一方面,前述技术问题通过由弹性体支承件的柔性的支承件外套筒和支承件管构成的系统解决。所述支承件外套筒和支承件管设置为,使得支承件外套筒沿着压入方向被压入支承件管中,以便建立支承件外套筒和支承件管之间的形状配合的复

合结构(或者说连接结构)。在此,支承件外套筒具有外轮廓,该外轮廓具有向外突出的凸肩和沿所述压入方向向内延伸的导入斜面。支承件管具有用于支承件外套筒和支承件管之间的形状配合的复合结构的内轮廓,该内轮廓与支承件外套筒的外轮廓形状配合地相适配。所述支承件管的至少内轮廓设计为刚性的,使得支承件外套筒的外轮廓在支承件外套筒被压入支承件管中时能够变形,并且支承件管的内轮廓在支承件外套筒被压入支承件管中时不能变形。

9.与现有技术不同,在本发明中不提供柔性的卡锁凸耳。取而代之地提供刚性的内轮廓,在柔性的支承件外套筒被压入时,该内轮廓既不能弹性变形也不能塑性变形。

10.在本发明的意义上,关于支承件管的刚性是指,在支承件外套筒或者具有支承件外套筒的弹性体支承件被压入时,支承件管既不能弹性变形也不能塑性变形。与此相反,在本发明的意义上,关于支承件外套筒的柔性是指支承件外套筒在被压入支承件管中时能够弹性变形。由于支承件外套筒是柔性的,因此只是支承件外套筒能够变形,以便将支承件外套筒压入支承件管中。

11.在此,外轮廓(auβenprofil,或者说外部型材)被理解为构成支承件外套筒的外周面并且设置用于与内轮廓(innenprofil,或者说内部型材)实现形状配合的轮廓。因此,外轮廓包括所有与内轮廓的相应的配合元件构成形状配合的元件、例如凸肩和导入斜面。同样地,内轮廓包括这些配合元件并且被理解为构成支承件管的内周面并且设置用于与外轮廓实现形状配合的轮廓。

12.具有刚性内轮廓的支承件管能够以明显更简单和更廉价的方式制造,这又提供了更廉价的由柔性的支承件外套筒和支承件管构成的系统。在此由于支承件外套筒的具有导入斜面的外轮廓,可以在力耗费较小的情况下或用较小的压入力将支承件外套筒压入支承件管中,而为了拆卸如此建立的复合结构需要非常高的挤出力,从而提供了弹性体支承件在支承件管中的特别固定的配合。

13.可以规定,所述凸肩和/或沿压入方向延伸的导入斜面沿着支承件外套筒的外周的20%至100%、尤其40%至100%并且非常特别地80%至100%延伸。换言之,凸肩和/或导入斜面可以设计为具有在支承件外套筒的整个外周的20%至100%的范围内、尤其40%至100%的范围内并且非常特别地在80%至100%的范围内的周长。尤其地,凸肩和/或导入斜面因此可以设计为部分地沿着支承件外套筒的外周延伸、其具有或不具有一个或多个中断部,或者设计为完整地或连续地沿着支承件外套筒的外周延伸。由于用于支承件外套筒和支承件管之间的形状配合的更大的面,这不只实现更高的挤出力,而且也实现支承件外套筒或弹性体支承件整体的对称的且因此能简单地制造的且能与支承件管连接的外轮廓。

14.此外可以规定,所述内轮廓具有与所述凸肩形状配合地相适配(或者说相对应)的配合凸肩和与所述导入斜面形状配合地相适配的并且沿压入方向延伸的配合导入斜面。形状配合的适配是指,轮廓的相应的元件、即凸肩和配合凸肩以及导入斜面和配合导入斜面在支承件外套筒和支承件管的连接状态下构成形状配合。因此可以通过两个轮廓的相应元件的啮合方式来提供稳固的形状配合。

15.在此可以规定,所述配合凸肩和/或沿压入方向延伸的配合导入斜面沿着支承件管的内周的20%至100%、尤其40%至100%并且非常特别地80%至100%延伸。换言之,配合凸肩和/或配合导入斜面可以设计为具有在支承件管的整个内周的20%至100%的范围

内、尤其在40%至100%的范围内并且非常特别地在80%至100%范围内的周长。尤其地,配合凸肩和/或配合导入斜面因此可以设计为部分地沿着支承件管的内周延伸、其具有或不具有一个或多个中断部,或者设计为完整地或连续地沿着支承件管的内周延伸。由于用于支承件外套筒和支承件管之间的形状配合的更大的面,这不只实现更高的挤出力,而且也实现支承件外套筒或弹性体支承件整体的对称的且因此能简单地制造的且能与支承件管连接的外轮廓。

16.尤其可以在支承件外套筒和支承件管之间提供部分地、主要地或完全地环绕地形状配合的复合结构。在此,内轮廓可以部分地、主要地或完全地环绕地与外轮廓形状配合地相适配。这实现了支承件外套筒或弹性体支承件在与支承件管接合时的更灵活的定向。

17.此外可以规定,所述导入斜面连接在向外突出的凸肩上并且向内延伸。向内是指朝向支承件外套筒的中心或中心轴线。所述中心轴线尤其可以是外轮廓的旋转对称轴线。因此,外轮廓可以设计为围绕支承件外套筒的中心轴线旋转对称。

18.还可以规定,笔直区段连接在所述导入斜面上并且延伸至所述凸肩。因此可以在导入斜面和凸肩之间分别布置有笔直区段。此外,与所述笔直区段形状配合地相适配的配合笔直区段可以连接在配合导入斜面上并且延伸至配合凸肩。该布置方式使支承件管中的在其它情况下可能存在的缺口效应最小化。

19.此外可以规定,所述支承件管设计为刚性的,尤其由金属制成。换言之,整个支承件管连同其内轮廓在内可以设计为刚性的。这使制造变得容易,因为支承件管可以由唯一的材料制成。例如,支承件管可以是成型为管子的板条。内轮廓可以压入到该板条的一侧上。在金属的、尤其由钢制成的支承件管的情况下,其它部件可以简单地焊接到支承件管上。

20.支承件外套筒可以由塑料、尤其由弹性体构成,以便提供其柔性的特性。

21.此外可以规定,所述凸肩相对于支承件外套筒的中心轴线成直角地延伸。配合凸肩也可以相对于支承件管的中心轴线成直角地延伸。支承件管的中心轴线也可以是内轮廓的旋转对称轴线。内轮廓因此可以设计为围绕支承件管的中心轴线旋转对称。通过凸肩和/或配合凸肩的这种设计使挤出力最大化,其中,避免了支承件管中的底切部,以便能够简单地制造支承件管。

22.最后可以规定,支承件外套筒的最小外径大于支承件管的最小内径。相应地,在支承件外套筒和支承件管之间除了形状配合之外还形成压配合或摩擦配合。在此,支承件外套筒和支承件管在支承件外套筒被压缩并且对支承件管施加力的区域中重叠。用于从支承件管拆卸支承件外套筒的挤出力由此被进一步提高。

23.根据本发明的第二方面,前述技术问题通过根据本发明第一方面的系统的弹性体支承件的支承件外套筒与根据本发明的第一方面的系统的支承件管的形状配合的复合结构解决。

24.在此,支承件外套筒沿压入方向与弹性体支承件接合,以便由此建立由支承件外套筒和支承件管组成的形状配合的复合结构。当然,形状配合的复合结构也可以具有弹性体支承件,或者支承件外套筒可以与其弹性体支承件共同与支承件管连接。

25.根据本发明的第三方面,前述技术问题通过一种机动车解决,该机动车具有根据本发明的第二方面的形状配合的复合结构。在此,具有与支承件管形状配合地连接的支承

件外套筒的弹性体支承件与所述机动车的第一车辆部件耦连。在此,支承件管与机动车的第二车辆部件耦连。

26.第一车辆部件例如可以是机动车的电动机并且第二车辆部件例如可以是副车架。所述机动车可以相应地是电气化的机动车、例如电动车辆或插电式混合动力车辆。副车架尤其可以与支承件管焊接。由此实现具有特别高的挤出力的形状配合的复合结构的有利使用,因为电动机具有高重量并且即使在车辆运行中也不会由于在此出现的振动和负荷而从支承件管中被挤出(或者说压出)。

27.当然,形状配合的复合结构也可以用于机动车中的其它车辆部件,在这些车辆部件的情况下,弹性体支承件承受高载荷。形状配合的复合结构当然也可以用于机动车之外的其它的技术应用领域。

附图说明

28.以下根据附图更详细地阐述本发明。由说明书或附图得出的包括结构细节在内的全部特征不只能够本身地而且也能够以任意的各种组合对本发明而言是重要的。在附图中:

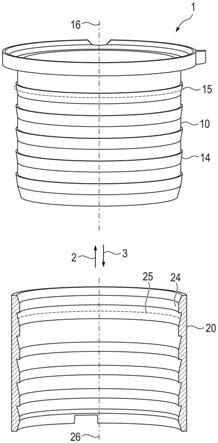

29.图1示出根据本发明的实施例的系统的示意性视图;

30.图2示出图1中的系统的支承件外套筒和支承件管的轮廓的示意性视图;

31.图3示出图2中的轮廓的压配合的示意性视图;并且

32.图4示出根据本发明的实施例的机动车的示意性视图。

33.在图1至图4中,具有相同功能和作用方式的元件分别配设有相同的附图标记。

具体实施方式

34.图1示出由柔性的支承件外套筒10和刚性的支承件管20构成的系统1,在当前情况下,支承件外套筒由塑料、尤其由弹性体制成,并且支承件管由金属制成。支承件外套筒10在此以前视图示出,而支承件管20以剖视图示出,该剖视图公开支承件管20的内部。

35.支承件外套筒10具有沿着支承件外套筒10的外周15延伸的外轮廓14。外轮廓14围绕支承件外套筒10的中心轴线16对称地设计。因此,外轮廓14沿着整个外周14构造在支承件外套筒上。

36.支承件管20本身具有内轮廓24,该内轮廓与支承件外套筒10的外轮廓14相适配以实现形状配合。内轮廓24沿着支承件管20的内周25延伸。内轮廓24围绕支承件管20的中心轴线26对称地设计。因此,内轮廓24沿着整个内周24构造在支承件管20上。

37.轮廓14、24的围绕周部15、25的对称结构或者说围绕周部15、25提供轮廓14、24能够实现在支承件外套筒10和支承件管20之间的环绕的形状配合,该形状配合在下文被描述。这能够实现支承件外套筒10在与支承件管20接合时的灵活的定向。

38.为了建立支承件外套筒10与支承件管20的形状配合的复合结构4(参见图3、图4),将支承件外套筒10尤其作为其弹性体支承件5(参见图4)的组成部分或者与弹性体支承件5作为整体压入支承件管20中。这沿图1中所示的压入方向2进行。

39.与压入方向2相反地存在挤出方向3。为了解除固定配合而沿挤出方向3需要满足的挤出力被视为弹性体支承件5在支承件管20中的固定配合的量度。

40.形状配合的复合结构4中的形状配合由外轮廓14和内轮廓24建立,该内轮廓和外轮廓锯齿状地彼此啮合。图2分别示出轮廓14、24的详细局部。

41.在图2的左图中可以看到支承件外套筒10的外轮廓14的局部。外轮廓14设计为具有向外突出的凸肩12.1、12.2和沿压入方向2向内延伸的导入斜面11.1、11.2。导入斜面11.1、11.2在此分别连接在凸肩12.1、12.2上并且沿压入方向2延伸。在每一个凸肩12.1、12.2和每一个导入斜面11.1、11.2之间分别延伸有笔直区段13.1、13.2。

42.在图2的右图中可以看到支承件管20的内轮廓24的局部。内轮廓24设计为具有向外突出的配合凸肩22.1、22.2和沿压入方向2向内延伸的配合导入斜面21.1、21.2,这些配合凸肩和配合导入斜面与凸肩12.1、12.2和导入斜面11.1、11.2相适配地设计尺寸,以便实现与所述凸肩和所述导入斜面的形状配合。在此,配合导入斜面11.1、11.2同样分别连接在配合凸肩22.1、22.2上并且沿压入方向2延伸。在每一个配合凸肩22.1、22.2和每一个配合导入斜面21.1、21.2之间分别延伸有配合笔直区段23.1、23.2,所述配合笔直区段使支承件管20中的缺口效应最小化。

43.沿着支承件外套筒10的中心轴线16,外周15分别在彼此形状配合地相适配的、形式为凸肩12.1、12.2、配合凸肩22.1、22.2、导入斜面11.1、11.2和配合导入斜面21.1、21.2的元件的高度上的尺寸设计为大于沿着支承件管20的中心轴线26的支承件管20的内周25。因此,支承件外套筒10在被压入支承件管20中时必须被压缩,并且出现在图3中所示的重叠部30,该重叠部沿着轮廓14、24具有在支承件外套筒10和支承件管20之间的由此产生的压配合或者由此产生的摩擦配合。由此大大提高了用于拆卸形状配合的复合结构4所需的沿挤出方向3的挤出力。

44.还可以看到,在凸肩12.1、12.2和配合凸肩22.1、22.2之间产生面支撑部40.1、40.2,在支承件外套筒10沿挤出方向3移动的过程中,这些面支撑部产生反力,该反力进一步提高用于解除形状配合的复合结构4中的固定配合所需的挤出力。

45.图4纯示意性地示出具有根据前述实施例的形状配合的复合结构4的机动车8,该复合结构具有弹性体支承件5的支承件外套筒10和支承件管20。

46.支承件外套筒10在此与其内部部件共同示意性地示出,这些内部部件与支承件外套筒10共同构成弹性体支承件5。这些布置在支承件外套筒10内的内部部件可以是例如芯部、尤其刚性芯部,并且可以是例如布置在芯部与支承件外套筒10之间的弹性体,该弹性体例如由聚酰胺制成。

47.在当前情况下,支承件管20固定在第二车辆部件7、例如副车架上。尤其地,支承件管20可以焊接在第二车辆部件7上。此外,弹性体支承件5固定在第一车辆部件6、例如电动机上。

48.附图标记列表

49.1系统

50.2压入方向

51.3挤出方向

52.4形状配合的复合结构

53.5弹性体支承件

54.6第一车辆部件

55.7第二车辆部件

56.8机动车

57.10支承件外套筒

58.11.1、11.2导入斜面

59.12.1、12.2凸肩

60.13.1、13.2笔直区段

61.14轮廓;外轮廓

62.15外周

63.16支承件外套筒的中心轴线

64.20支承件管

65.21.1、21.2配合导入斜面

66.22.1、22.2配合凸肩

67.23.1、23.2配合笔直区段

68.24轮廓;内轮廓

69.25内周

70.26支承件管的中心轴线

71.30重叠部

72.40.1、40.2面支撑部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1