一种局部降低应力的高压主汽联合阀以及应力分析方法与流程

1.本发明涉及电站阀门领域,尤其涉及一种局部降低应力的高压主汽联合阀以及应力分析方法。

背景技术:

2.汽轮机是现代火力发电厂的主要设备,高压主汽联合阀是汽轮机的重要组成部件,一旦该阀门发生应力集中进而产生裂纹,会影响电厂的经济效益,并可能带来严重的安全隐患。

3.某电厂汽轮机采用ge公司生产的d10标准型蒸汽轮机,汽轮机高压主汽联合阀经过长期运行后在疏水孔位置出现了较为严重的裂纹(如图3至图5所示),经分析,高压主汽联合阀疏水孔结构设计不合理,是造成应力集中的一个重要原因:疏水孔与阀体间过渡有棱角,易造成应力集中。

4.在专利cn201320627761.0中,公开了一种经过软氮化处理的压裂泵液力端阀箱,包括压裂泵液力端阀箱,压裂泵液力端阀箱包括单缸组合泵阀箱、三缸泵阀箱、五缸泵阀箱、3+2组合泵阀箱,压裂泵液力端阀箱的内腔进行软氮化处理,为氮化层,氮化层是以渗氮为主的低温氮碳共渗层,钢的氮原子渗入的同时,还有少量的碳原子渗入。本实用新型经过软氮化处理后,消除了阀箱高压腔内表面局部应力集中,不会产生因应力集中而出现局部破坏现象,提高内表面硬度同时保持强度韧性使其既抗冲刷、磨蚀,在交变负载的作用下又不易产生裂纹现象,软氮化层可提高内表面抗腐蚀能力,适宜酸化压裂或带腐蚀性的压裂液进行压裂,提高了阀箱的整体强度性能、延长使用寿命、降低生产成本、减少处理中的安全隐患、工艺简单、实用性强,但该专利不能防止疏水孔周边裂纹的出现。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种局部降低应力的高压主汽联合阀以及应力分析方法,该专利为了消除高压主汽联合阀的安全隐患,对疏水孔位置进行优化设计,设计改造后高压主汽联合阀疏水孔位置最大应力低于设计改造前,并且表面的应力分布更加均匀,保证高压主汽联合阀全周期安全运行,通过结构优化改造,高压主汽联合阀的节流损失应能达到国内在装机组的先进水平。

6.本发明的目的是通过以下技术方案来实现的:

7.一种局部降低应力的高压主汽联合阀,包括:

8.阀体,所述阀体上开设有至少一个阀前疏水孔,所述阀前疏水孔与阀体通过过渡圆边相连接。

9.进一步的,所述阀体为一体成型结构,所述阀体包括调节阀阀体和与调节阀阀体相连通的主汽阀阀体,所述调节阀阀体与主汽阀阀体的侧面分别连接有进汽管和出汽管,所述阀前疏水孔开设于调节阀阀体的侧面壁上;所述阀体上还开设有至少一个阀后疏水孔和至少一个门杆漏汽疏水孔。

10.进一步的,所述阀前疏水孔、阀后疏水孔与门杆漏汽疏水孔上均通过过渡圆边与阀体相连接。

11.进一步的,所述阀后疏水孔与门杆漏汽疏水孔开设于主汽阀阀体上,所述阀前疏水孔、阀后疏水孔与门杆漏汽疏水孔位于该阀体的纵向剖面线上;所述过渡圆边的半径为1~5mm;所述主汽阀阀体的下侧端具有圆锥斜面,所述门杆漏汽疏水孔位于圆锥斜面上。

12.一种局部降低应力的高压主汽联合阀的应力分析方法,该方法包括以下步骤:

13.步骤一、对改造前后的阀体进行强度测算分析,模拟得到稳定运行工况主汽阀阀体的应力分布及大小;

14.步骤二、对阀体进行网格划分;

15.步骤三、建立应力场数学模型;

16.步骤四、测算阀体合成作用应力,合成应力计算考虑温度及内压的综合作用;

17.步骤五、得到阀体的等效应力综合效应力云图。

18.进一步的,所述阀体的强度测算分析,是采用有限元分析方法,通过ug建立数值模型,并通过有限元模拟软件进行测算得出的。

19.进一步的,在对阀体进行网格划分时,由于阀体形状复杂,所以采用非结构性四面体划分网格,为保证在容易产生应力集中的部位,如小孔、圆角等尺寸较小处的计算准确性,对这些网格进行局部加密,网格单元类型采用silid185结构单元和solid70热单元。

20.进一步的,建立应力场数学模型是先根据热弹性理论,所研究单元内各节点位移可用矩阵来表示:

[0021][0022]

其单元内位移为:

[0023]

{f}=[n]{δ}e=[niinjinmi]{δ}e;

[0024]

把上式带入到几何方程可w得到单元内应变为:

[0025]

{ε}=[b]{δ}e=[b

ibjbm

]{δ}e;

[0026]

整体刚度为:

[0027]

[k]=∑[k]e=2π∑∫∫[b]

t

[d][b]rdrdz;

[0028]

式中:[k]表示为总体刚度矩阵(2n

×

2n);

[0029]

{δ}表示为位移列向量(2n

×

1);

[0030]

t表示物体各点温度;

[0031]

{f}表示单元内位移;

[0032]

[b]表示应变矩阵;

[0033]

[n]待求点唯一的节点个数;

[0034]

[d]为需要求解的节点位移向量。

[0035]

更进一步的,步骤四中温度考虑主蒸汽温度及对流换热系数,通过侧算得到阀体和管道的内表面的换热系数:4000w/m2·

℃,外表面由于存在保温层,接近于绝热状态,给定外表面换热系数为3w/m2·

℃。

[0036]

更进一步的,在阀前疏水孔、阀后疏水孔与门杆漏汽疏水孔处的等效应力介于10~60mpa之间,最大应力值达到60mpa。

[0037]

本发明的有益效果:

[0038]

本发明提出的一种局部降低应力的高压主汽联合阀以及应力分析方法通过数值模拟的方法,建立三维模型并通过有限元进行计算,得到了不同规格圆角的疏水孔在额定工况下的应力分布,得到以下主要结论:

[0039]

(1)随着疏水孔过渡圆边半径的增大,疏水孔位置应力分布呈下降趋势;

[0040]

(2)疏水孔过渡圆边半径为1mm、5mm、15mm时,最大应力分别为55mpa、40mpa、35mpa;

[0041]

(3)结合设计壁厚及材料的许用应力要求,疏水孔过渡圆边的半径设计为1~5mm为合理区间;

[0042]

综上所述,采用本发明提出的高压主汽联合阀,可显著降低阀体疏水孔局部的应力集中,这对高压主汽联合阀改造具有重要的指导意义。

附图说明

[0043]

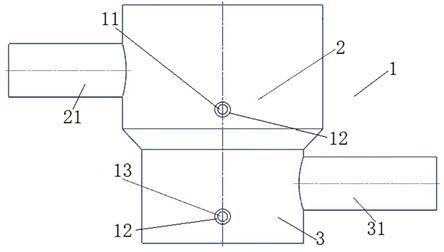

图1是一种局部降低应力的高压主汽联合阀的正视图;

[0044]

图2是高压主汽联合阀倾斜45

°

的俯视图;

[0045]

图3是疏水孔位置裂纹宏观缺陷图;

[0046]

图4是疏水孔位置左侧裂纹缺陷图;

[0047]

图5是疏水孔位置右侧裂纹缺陷图;

[0048]

图6是阀体计算网格模型图;

[0049]

图7是阀体等效应力等效应力云图(无过渡圆边的应力分布);

[0050]

图8为过渡圆边半径为1mm的等效应力综合效应力云图;

[0051]

图9为过渡圆边半径为5mm的等效应力综合效应力云图;

[0052]

图10为过渡圆边半径为15mm的等效应力综合效应力云图;

[0053]

图11为没有过渡圆边的疏水孔示意图;

[0054]

图12为具有过渡圆边的疏水孔示意图。

[0055]

图中,1-阀体、11-阀前疏水孔、12-过渡圆边、13-阀后疏水孔、14-门杆漏汽疏水孔、2-调节阀阀体、21-进汽管、3-主汽阀阀体、31-出汽管。

具体实施方式

[0056]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

[0057]

实施例一、本实施例中,如图1至图2所示,一种局部降低应力的高压主汽联合阀,包括:阀体1,所述阀体1上开设有至少一个阀前疏水孔11,所述阀前疏水孔11与阀体1通过过渡圆边12相连接。

[0058]

本发明进一步设置为:述阀体1为一体成型结构,所述阀体1包括调节阀阀体2和与调节阀阀体相连通的主汽阀阀体3,所述调节阀阀体2与主汽阀阀体3的侧面分别连接有进汽管21和出汽管31,所述阀前疏水孔11开设于调节阀阀体2的侧面壁上;所述阀体1上还开设有至少一个阀后疏水孔13和至少一个门杆漏汽疏水孔14。

[0059]

本发明进一步设置为:所述阀前疏水孔11、阀后疏水孔13与门杆漏汽疏水孔14上

均通过过渡圆边12与阀体1相连接。

[0060]

本发明进一步设置为:所述阀后疏水孔13与门杆漏汽疏水孔14开设于主汽阀阀体3上,所述阀前疏水孔11、阀后疏水孔13与门杆漏汽疏水孔14位于该阀体1的纵向剖面线上;所述过渡圆边12的半径为1~5mm;所述主汽阀阀体3的下侧端具有圆锥斜面,所述门杆漏汽疏水孔14位于圆锥斜面上。

[0061]

该局部降低应力集中的高压主汽联合主汽阀主要通过优化过渡型疏水孔实现:过渡圆边12半径应为1~5mm;过渡圆边半径d小于1mm,易造成过渡角处应力集中;过度圆角半径大于5mm,应力降低不明显,并且可能会影响阀体厚度,进而影响阀体强度性能。

[0062]

所述过渡型疏水孔单个高压主汽联合主汽阀上共有三处:一个位于阀体中部,为阀前疏水孔11;两个位于主汽阀阀体3上,分别为阀后疏水孔13、门杆漏汽疏水14孔。三个疏水孔与阀体1均圆滑过渡,过渡圆边半径d为1~5mm。

[0063]

一种局部降低应力的高压主汽联合阀的应力分析方法,该方法包括以下步骤:

[0064]

步骤一、对改造前后的阀体1进行强度测算分析,模拟得到稳定运行工况主汽阀阀体1的应力分布及大小;

[0065]

如图6所示,步骤二、对阀体1进行网格划分;

[0066]

步骤三、建立应力场数学模型;

[0067]

步骤四、测算阀体1合成作用应力,合成应力计算考虑温度及内压的综合作用;

[0068]

步骤五、得到阀体1的等效应力综合效应力云图。

[0069]

本发明进一步设置为:所述阀体1的强度测算分析,是采用有限元分析方法,通过ug建立数值模型,并通过有限元模拟软件进行测算得出的。

[0070]

本发明进一步设置为:在对阀体1进行网格划分时,由于阀体1形状复杂,所以采用非结构性四面体划分网格,为保证在容易产生应力集中的部位,如小孔、圆角等尺寸较小处的计算准确性,对这些网格进行局部加密,网格单元类型采用silid185结构单元和solid70热单元。

[0071]

本发明进一步设置为:建立应力场数学模型是先根据热弹性理论,所研究单元内各节点位移可用矩阵来表示:

[0072][0073]

其单元内位移为:

[0074]

{f}=[n]{δ}e=[niinjinmi]{δ}e;

[0075]

把上式带入到几何方程可w得到单元内应变为:

[0076]

{ε}=[b]{δ}e=[b

ibjbm

]{δ}e;

[0077]

整体刚度为:

[0078]

[k]=∑[k]e=2π∑∫∫[b]

t

[d][b]rdrdz;

[0079]

式中:[k]表示为总体刚度矩阵(2n

×

2n);

[0080]

{δ}表示为位移列向量(2n

×

1);

[0081]

t表示物体各点温度;

[0082]

{f}表示单元内位移;

[0083]

[b]表示应变矩阵;

[0084]

[n]待求点唯一的节点个数;

[0085]

[d]为需要求解的节点位移向量。

[0086]

本发明进一步设置为:步骤四中温度考虑主蒸汽温度及对流换热系数,通过侧算得到阀体(1)和管道的内表面的换热系数:4000w/m2·

℃,外表面由于存在保温层,接近于绝热状态,给定外表面换热系数为3w/m2·

℃。

[0087]

如图8至图10所示,本发明进一步设置为:从等效应力综合效应力云图可以看出:阀体(1)内表面因为结构的差异导致等效应力分布不均匀;在阀前疏水孔11、阀后疏水孔13与门杆漏汽疏水孔14处的等效应力介于10~60mpa之间,最大应力值达到60mpa;最大应力发生的原因是由于疏水孔的尺寸突变造成的,因此要减小疏水孔附近的应力分布,就要减小尺寸突变;所以在疏水孔处设计过渡圆边12。

[0088]

本方案通过设计疏水孔不同的过渡圆计算应力分布情况,以优化阀门局部结构形式,当过渡圆边12为1mm、5mm、15mm时,三个疏水孔的等效应力综合效应力云图中可以看出,相较于没有过度圆边的疏水孔,该方案疏水孔附近的应力分布明显降低,大部分区域应力值为20mpa以下,随着过渡圆边半径的增大,疏水孔附近的应力分布逐渐降低,最大应力值分别为55mpa、40mpa、35mpa,由该方案可以看出,通过减少疏水孔附近的尺寸突变可以明显降低其应力,且过渡圆半径为5mm和15mm时,最大应力值相差不大,因此过渡圆半径选取1~5mm。

[0089]

所述过渡圆边12是向外翻卷的圆弧边。

[0090]

本实施例选取的是某电厂高压主汽联合阀,该汽轮机高压主蒸汽进汽温度:565.5℃,进汽压力:9.563mpa,机组运行时,汽轮机的参数如下表1所示。其中,该高压主汽联合阀壳体材质是b50a224b,其材料的基本性能如表2表3所示。

[0091]

高压进汽压力9.563mpa高压进汽流量280.9t/h高压进汽温度565.5℃再热冷段进汽压力2.410mpa再热冷段进汽流量269.2t/h再热冷段进汽温度367.9℃再热热段进汽压力2.146mpa再热热段进汽流量309.5t/h再热热段进汽温度565.5℃低压进汽压力0.366mpa低压进汽流量361.0t/h低压进汽温度313.5℃辅助蒸汽30t/h(1mpa/216℃)

[0092]

表1 汽轮机运行参数

[0093][0094]

表2 b50a224b钢主要物理性能

[0095][0096][0097]

表3 b50a224b钢室温、高温强度

[0098]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1