一种密封调心滚子轴承的制作方法

1.本发明涉及一种轴承,主要涉及一种密封调心滚子轴承。

背景技术:

2.调心滚子轴承具有对传动轴不对中的调心功能,被广泛应用于工业齿轮箱中。然而在轴承工作过程中,特别是在恶劣工况下,轴承外界污染物会侵入轴承内部污染润滑油脂,降低轴承的使用寿命。因此密封调心滚子轴承成为业内的发展方向。

3.然而调心滚子轴承在调心时,内外圈错位,给增加密封结构带来难度。申请号200580034457.3的专利公开了一种波纹状密封,保留了原轴承较大的调心角度,但这种密封不够实用,影响轴承旋转;申请号201210301568.8的专利公开了一种双层密封,在轴承调心时,具有较好的密封效果,但这种密封占据了较多的轴承内部空间,易于其他零部件接触,牺牲了轴承一定调心角度。申请号201410119526.1公开了一种锥桶状密封,这种密封增加了轴承宽度,仅限适用于特定场合。申请号201611129578.2和201280068646.2的专利公开了一种内置于外圈沟槽的密封,是目前市场上出现较多的结构。但这种结构仍然有加工上的难度,密封件也有脱落的风险。

技术实现要素:

4.本发明为解决上述问题,公开一种密封调心滚子轴承。

5.本发明的目的可采用如下技术方案来实现:一种密封调心滚子轴承,密封调心滚子轴承具有内圈、外圈和位于内圈、外圈内的第一列滚动体、中隔圈、第二列滚动体和保持架;所述外圈的两侧端面上均具有缺槽,且所述的缺槽位于外圈两侧端面靠近内圈的一端;所述内圈与外圈之间设置有第一骨架密封和第二骨架密封,且所述的第一骨架密封和第二骨架密封分别位于轴承的左右两侧、且与第一列滚动体、第二列滚动体以及保持架之间具有间隙,用以保证调心滚子轴承尽可能大的调心性能;所述的第一骨架密封、第二骨架密封的上端与外圈上所对应的缺槽底面贴合并与所述的外圈固联,下端通过双唇橡胶与所述的内圈密封贴合;所述的第一骨架密封具有由钢板压制而成的骨架;所述的骨架具有竖直段ⅰ;所述竖直段ⅰ的上端向内折弯形成折弯段后再向上延伸形成竖直段ⅱ;所述的竖直段ⅱ与外圈上所对应的缺槽贴合;所述的第一骨架密封还具有设置在所述缺槽内的压套;所述压套的外壁面与外圈的外壁面平齐,压套端面充当轴承外圈端面的一部分,并与轴承轴承外圈端面共同受力;所述第二骨架密封的结构同第一骨架密封的结构;骨架所述竖直段的下端向内折弯后与双唇橡胶配合;所述的双唇橡胶具有靠滚子侧的第一唇;所述的第一唇竖直压向内圈圆弧滚道,靠轴承外侧的第二唇斜向压向内圈端面的斜面。

6.外圈所述的缺槽上圆周分布三个以上螺纹孔,用于固定第一骨架密封、第二骨架密封的上端。

7.所述的第一和第二压套分别用来压紧轴承两侧的第一和第二骨架密封,压套在圆

周上有三个以上圆周均布的沉头孔,为使安装方便,沉头孔为扇形加长孔。

8.所述的第一和第二骨架密封的骨架为钢板压制而成,板厚为0~5mm,上端竖直,竖直段ⅰ与折弯段之间的夹角a1和竖直段ⅱ与折弯段之间的夹角a2相同,均为145

°±5°

;竖直段ⅰ下端的折弯角a3=100

°±5°

;竖直段ⅰ与折弯段的拐角处的直径尺寸l1大于轴承外圈滚道倒角处的直径尺寸l2,为轴承内部创造更多可利用空间,滚子不易碰触到骨架,使轴承可实现1.5

°

甚至2

°

范围内的调心。

9.第一唇和第二唇夹角a5=90

°±5°

;竖直第一唇通过拐角a6= a7=140

°±5°

与钢制骨架粘接在一起,斜向第二唇通过拐角a7=60

°±5°

与钢制骨架粘接在一起;第一唇有压下量l3>0.2,第二唇有压下量l4>0.2。

10.根据本发明推算出的轴承最大调心角度方程为:本发明提出的一种密封调心滚子轴承,与其他密封调心滚子轴承相比,轴承的承载能力影响小,调心角度大;轴承密封结构可以充当外圈端面受力;密封和外圈成为一体,不因轴承内外圈频繁错位造成密封失位或脱落。此外,制造上更为简单,工程应用前景较好;工程应用得到的最大调心角大于1

°

30',高于行业水平。

附图说明

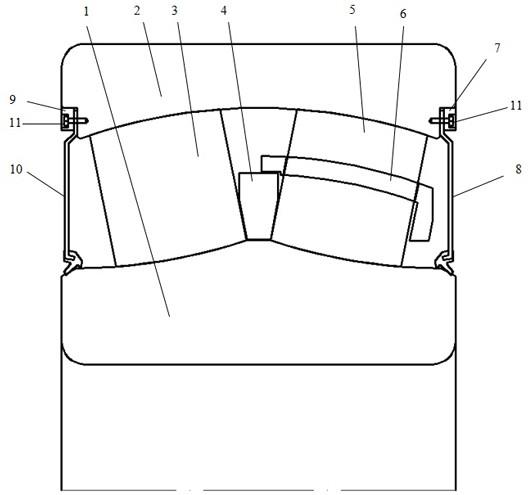

11.图1是本发明的密封调心滚子轴承的结构示意图。

12.图2是本发明的密封固定示意图。

13.图3-1、3-2是本发明的压套扇形加长沉头孔示意图。

14.图4是本发明的压制钢板密封骨架示意图。

15.图5、图6是本发明的骨架密封密封唇示意图。

16.图7是本发明的调心角计算示意图。

17.图中:1、内圈,2、外圈,3、第一列滚动体,4、中隔圈,5、第二列滚动体,6、保持架,7、第一压套,8、第一骨架密封,9、第二压套,10、第二骨架密封,11、沉头螺钉,12、外圈端面,13、压套外端面,14、第一唇,15、第二唇,16内圈圆弧滚道面,17、内圈端面斜面。

具体实施方式

18.结合附图和具体实施例对本发明加以说明。

19.如图1所示,所述的密封调心滚子轴承包括内圈1、外圈2、第一列滚动体3、中隔圈4、第二列滚动体5、保持架6、第一压套7、第一骨架密封8、第二压套9、第二骨架密封10和若干沉头螺钉11组成。所述第一骨架密封8和第二骨架密封9分别位于轴承的左右两侧,上端紧靠外圈2端面凹平面槽,由第一压套7和第二压套9压紧后通过三个以上圆周均布的沉头螺钉11固定,使第一骨架密封8和第二骨架密封9和轴承外圈2成为一体。

20.为完成所述密封调心滚子轴承的安装,外圈2在两侧端面部分有车制加工的凹平面槽,平面槽上圆周分布三个以上螺纹孔。车制平面槽比现用凹陷式槽更易加工。第一压套7、第一骨架密封8和另一侧的第二压套9、第二骨架密封10在圆周上应有相同数量圆周均布的孔,用于沉头螺钉将他们连接为一体。

21.由于轴承作为通用零件,同型号轴承可能使用在不同的场合,轴承外圈2的端面12在一些场合轴承使用中为支撑面,可能承受轴向力,因此,为满足轴承使用中的所有可能性,如图2所示,所述外圈2的端面12与第一压套7的外端面13持平,使压套7端面13可以充当轴承外圈2端面12的一部分,轴承使用中压套7可以受力。因此,所述外圈2凹平面槽的宽度需等于压套7的宽度加上骨架密封8厚度,且第一压套7和第二压套9上的孔应为沉头孔。此设计弥补了外圈2端面车制槽后端面的部分缺失。

22.如图2所示,为使轴承内部空间足够大,所述的第一骨架密封8的第一个拐角处的直径尺寸l1大于轴承外圈滚道倒角处的直径尺寸l2。轴承内部空间大,就留出了足够的轴承内外圈错位空间,内部的第一列滚动体3、第二列滚动体5和保持架6不易碰触到两端的第一骨架密封8和第二骨架密封10,保证了调心滚子轴承尽可能大的调心性能,本发明的调心性能依据不同轴承大小可达到1.5

°

甚至2

°

的范围。

23.如图3-1,3-2所示,为使各零部件圆周方向的孔能够对位,使沉头螺钉11安装方便,第一压套7和第二压套9的沉头孔为扇形加长孔。

24.如图4所示,所述的第一骨架密封8中上段为压制钢板,板厚为0~5mm,上端竖直,然后压制两个拐角,角度a1= a2=145

°±5°

,下端压制一个拐角,角度a3=100

°±5°

。形状简单,制造冲压磨具简单,易于制造。

25.如图5、图6所示,所述的第一骨架密封8中下部为双唇橡胶,第一唇14竖直形态,第二唇15倾斜形态,第一唇14和第二唇15夹角a5=90

°±5°

,竖直第一唇14通过拐角a6= a7=140

°±5°

与压制钢板粘接在一起,斜向第二唇15通过拐角a4=60

°±5°

与压制钢板粘接在一起。第一唇14尾部竖直压向内圈圆弧滚道面16,压下量l3>0.2;第二唇15斜向压向内圈端面的斜面17,压下量l4>0.2。

26.如图5所示,所述的内圈端面斜面17与内圈端面垂直方向的夹角a8=60

°±5°

,经验证该角度可使轴承调心,内圈1和外圈2错位时,密封的第一唇14和第二唇15最少有一个压在内圈上,保证轴承的密封效果。

27.轴承另一侧的第二压套9和第二骨架密封10具有以上所述第一压套7和第一骨架密封8的相同特征。

28.关于轴承调心角的计算如下:如图7所示,在轴承调心时,保持架的6的b点会旋转接触到密封件的a点,此时形成的角度δ为轴承的最大调心角。

29.建立计算几何图;o点为轴承中心,ae

⊥

oe,oe为轴承中心线;则

ꢀꢀ

(1)式中,c-外圈宽度,mm;l

5-外圈密封槽宽度,mm;l

6-密封盖宽度,mm;l

7-密封唇宽度,mm。

30.在三角形aoe中存在:(2)(3)

式中,d

1-密封唇a点的半径,mm。

31.图7中,b点为保持架可能接触点,bf

⊥

of,of为滚子中心线;则

ꢀꢀꢀꢀꢀꢀ

(4)式中,l-滚子长度,mm;s-保持架兜孔底部到保持架底部距离,mm。

32.在三角形bof中:

ꢀꢀ

(5)则最大调心角δ为

ꢀꢀ

(6)式中,α-调心滚子轴承接触角,度。

33.将(1)~(6)汇总为一个方程为:应用于代号22326cc-2rs的调心滚子轴承进行计算,计算数据及结果如下表所示。从结果可以看到轴承调心角超过1

°

30

′

(行业内一般为1

°

)。

34.调心角计算表未详述技术为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1